基于固体废弃物的轻质高强陶粒及其制备方法

1.本发明涉及人造轻质材料技术领域,特别涉及一种基于固体废弃物的轻质高强陶粒及其制备方法。

背景技术:

2.目前,轻质高强陶粒的制备工艺主要通过成分设计及烧成制度控制来调节高温烧成阶段陶粒中的产气反应和液相的粘度,利用粘度合适的液相将气泡束缚住,从而制备出轻质和具有较高强度的陶粒。现有陶粒制备工艺普遍存在成分设计繁杂及高温热处理制度要求严格的特点,所制备的陶粒存在气孔形状、尺寸及分布不均匀,裂纹较多,吸水率高,轻质和高强难以兼顾等问题。

3.中国专利文献cn111333404a中采用发泡法制备泡沫,然后将泡沫和磷尾矿、稳泡剂、水泥等混合成球,经风干得到磷尾矿多闭孔基体。接下来,利用这些多闭孔基体和污泥、助溶剂等混合制备出陶粒生料,经过高温热处理制备出轻质陶粒。中国专利文献cn102936127a以羧甲基纤维素或聚乙烯醇表面改性的聚苯泡沫颗粒为成孔模板,利用成球盘将陶粒原料粉体包覆在成孔模板材料上,在之后的高温煅烧过程中聚苯泡沫颗粒被分解去除,最终得到轻质中空陶粒。中国专利cn110759745a通过引入聚氨酯、聚苯乙烯、聚氯乙烯、聚乙烯、酚醛树脂等空腔造孔剂在陶粒生料中引入气孔,以粉煤灰、煤矸石、矿渣等固体废弃物作为原料制备了轻质高强陶粒。上述几种方法都需要经过复杂的原料配比来保证陶粒孔隙大小及孔隙率符合设计要求,导致制备工艺较为复杂,工业化生产难度较大,而且在高温烧制之后的冷却过程中,容易在孔隙之间发育形成细小的裂纹。此外,采用聚苯泡沫、聚氯乙烯、聚苯乙烯、酚醛树脂等作为成孔模板,在热处理时还可能存在污染性气体排放的问题。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种以固体废弃物为原材料,制备工艺简单、易于工业化的轻质高强陶粒的制备方法。

5.具体而言,本发明中基于固体废弃物制备轻质高强陶粒的工艺过程主要包括:1)以合适粒度的固体废弃物粉体以及熔点高于固体废弃物粉体烧结温度的颗粒状空心模板为主原料;2)利用粘合剂将适量固体废弃物粉体包覆于颗粒状空心模板表面并使适当数量的表面包覆有固体废弃物粉体的颗粒状空心模板粘聚成球状,得到陶粒生料球;3)将干燥后的陶粒生料球在低于空心模板的熔点温度下烧结并确保颗粒状空心模板的空腔结构不被破坏,烧结完成后随炉冷却,即得到所述轻质高强陶粒。

6.于本发明的实施例中,所述固体废弃物粉体的粒度小于0.088mm,所述颗粒状空心模板的粒度为0.1 mm

ꢀ‑

3mm。

7.于本发明的实施例中,所述粘合剂为糖或糖蜜的水溶液。

8.于本发明的实施例中,所述固体废弃物为粉煤灰、页岩、废弃土方、黏土尾矿中的一种。

9.于本发明的实施例中,所述颗粒状空心模板为粉煤灰漂珠、莫来石空心球或刚玉空心球。

10.其中,所述颗粒状空心模板与固体废弃物粉体的质量比为1:(4~16)。

11.其中,所述粘合剂中糖或糖蜜的浓度为(5~15)wt%。

12.具体地,在上述步骤2)中:取适量颗粒状空心模板加入盘式造粒机中,启动设备后,向混合盘中喷洒适量粘合剂并混匀,再缓慢加入适量固体废弃物粉体,在固体废弃物粉体包覆于颗粒状空心模板表面期间适量补喷粘合剂;重复上述操作,通过等比例、分批次、交替加入颗粒状空心模板和固体废弃物粉体,最终制备得到陶粒生料球。

13.在步骤3)中:陶粒生料球的干燥温度低于粘合剂中功能组分的熔点温度,烧结过程采用分段升温、保温,最高温度为950℃-1350℃,在最高温阶段保温10 min

ꢀ‑

90min,之后随炉冷却至室温。

14.最后,本发明还涉及采用上述制备方法制备得到的轻质高强陶粒。

15.本发明采用熔点高于固体废弃物粉体烧结温度的颗粒状空心模板作为造孔剂,颗粒状空心模板能够在高温烧成阶段保持其内部空腔结构不被破坏,只需通过调节颗粒状空心模板的尺寸和加入量即可实现对陶粒中的气孔大小及孔隙率进行调控。与现有技术相比,本发明采用单一固体废弃物粉体就可制备出轻质和高强兼顾的陶粒,无需复杂的成分设计过程,从根源解决了现有技术制备陶粒时孔隙结构难以调控及原料配比复杂的问题。尤其值得一提的是,本发明制备的轻质高强陶粒表面以及孔隙周围未见任何细小的裂纹,陶粒受压时不会出现粉碎性破裂的现象,孔隙周围密实、无裂纹的结构形态对于保证陶粒低吸水率以及其在存放和使用过程中的结构稳定性与抗压强度都是极为有益的。另外,本发明所采用的工艺流程更简单,成本低,也更适合应用于工业化生产。

附图说明

16.图1为实施例中制备轻质高强陶粒的工艺原理图。

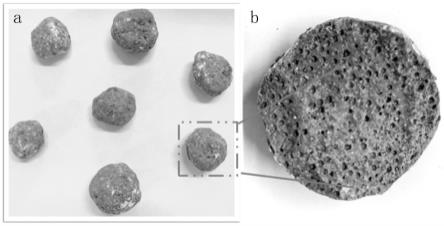

17.图2为实施例1中制备的轻质高强粉煤灰陶粒及其断面结构。

具体实施方式

18.为便于本领域技术人员更好地理解本发明与现有技术的区别,下面结合具体实施例来对本发明作更进一步的说明,实施例所记载的内容并不能理解为对本发明的限制。

19.总体而言,以下实施例中均是基于同一技术构思:即以合适粒度的固体废弃物粉体以及熔点高于固体废弃物粉体烧结温度的颗粒状空心模板为主原料,利用粘合剂将适量固体废弃物粉体包覆于空心模板表面并使适当数量的表面包覆有固体废弃物粉体的空心模板粘聚成球状,得到陶粒生料球,再将干燥后的陶粒生料球在低于空心模板的熔点温度下烧结并确保空心模板的空腔结构不被破坏,烧结完成后随炉冷却,最终得到轻质高强陶粒。在下面的实施例中,所用到的固体废弃物粉体的粒度均小于0.09mm,颗粒状空心模板的粒度均被限定在0.4mm~2mm,颗粒状空心模板与固体废弃物粉体的质量比均控制在1:(4~16)的范围内,各实施例的区别主要在于固体废弃物粉体、空心模板、粘合剂的类型、各原料

组分的配比以及热处理的条件有所不同。

20.实施例1:一、陶粒生料球的制备。

21.原料:粉煤灰(固体废弃物粉末)、20目粉煤灰漂珠(空心模板)、浓度为15wt%的麦芽糖水溶液(粘合剂),上述原料均为市售产品,其中,15wt%的麦芽糖水溶液是以市售麦芽糖为功能组分、以自来水为溶剂自配而成。

22.设备:盘式造粒机、电热干燥箱、实验电炉。

23.1、将粉煤灰置于电热干燥箱中在110℃下保温干燥24h,再使用200目筛网对干燥的粉煤灰颗粒进行筛分,取筛下粉体备用。

24.2、控制漂珠和粉煤灰质量比1:9,称取200g漂珠和1800g粉煤灰备用。

25.3、将50g漂珠加入盘式造粒机中,待启动设备后,向混合盘中喷洒适量麦芽糖水溶液,混合2min后,缓慢加入450g粉煤灰,期间根据粉煤灰在漂珠表面的包覆状态适量补喷麦芽糖溶液;再次加入50g漂珠,并适量补喷麦芽糖溶液,缓慢筛入450g粉煤灰,根据实际情况适量补喷麦芽糖水溶液;重复上述步骤,等比例、分批次、交错加入漂珠和粉煤灰,使得多个包覆有粉煤灰的漂珠粘聚成球状并控制其直径在20~25mm左右,得到陶粒生料球。

26.二、陶粒生料球的热处理。

27.1、将制备的陶粒生料球置于电热干燥箱中,在110℃条件下干燥24h。

28.2、将干燥后的陶粒生料球置于实验电炉中进行热处理。热处理制度如下:室温-500℃,10℃/min;500℃保温1h;500℃-1200℃,10℃/min;1200℃保温1h;随炉冷却,即得到轻质高强陶粒。

29.三、性能指标测试。

30.经测试,本实施例制备的轻质高强(筒压强度5 mpa以上)陶粒的性能指标如下:表观密度1.30g/cm3,堆积密度765kg/m3,筒压强度12.4mpa,吸水率3.3%。

31.实施例2:一、陶粒生料球的制备。

32.原料:页岩(取自衡阳市衡阳县洪市镇,页岩矿弃料)、40目粉煤灰漂珠(空心模板)、浓度为15wt%的麦芽糖水溶液(粘合剂),粉煤灰漂珠为市售产品, 15wt%的麦芽糖水溶液配置方式与实施例1相同。

33.设备:盘式造粒机、电热干燥箱、实验电炉。

34.1、将页岩粉体置于电热干燥箱中在110℃下保温干燥24h,再使用200目筛网对干燥的页岩粉体颗粒进行筛分,取筛下粉体备用。

35.2、控制漂珠和页岩质量比6:94,称取120g漂珠和1880g页岩备用。

36.3、将40g漂珠加入盘式造粒机中,待启动设备后,向混合盘中喷洒适量麦芽糖水溶液,混合3min后,缓慢加入约627g页岩粉,期间根据页岩粉在漂珠表面的包覆状态适量补喷麦芽糖溶液;再次加入40g漂珠,并适量补喷麦芽糖溶液,缓慢筛入约627g页岩粉,根据实际情况适量补喷麦芽糖水溶液;重复上述步骤,等比例、分批次、交错加入漂珠和页岩粉,使得多个包覆有页岩粉的漂珠粘聚成球状并控制其直径在15~25mm左右,得到陶粒生料球。

37.二、陶粒生料球的热处理。

38.1、将制备的陶粒生料球置于电热干燥箱中,在110℃条件下干燥24h。

39.2、将干燥后的陶粒生料球置于实验电炉中进行热处理。热处理制度如下:室温-500℃,10℃/min;500℃保温1h;500℃-1200℃,10℃/min;1220℃保温1h;随炉冷却,即得到轻质高强陶粒。

40.三、性能指标测试。

41.经测试,本实施例制备的轻质高强陶粒的性能指标如下:表观密度1.43g/cm3,堆积密度880kg/m3,筒压强度15.6mpa,吸水率3.0%。

42.实施例3:一、陶粒生料球的制备。

43.原料:粉煤灰(固体废弃物粉末)、15目莫来石空心球(空心模板)、浓度为15wt%的麦芽糖水溶液(粘合剂),上述原料均为市售产品,其中,15wt%的麦芽糖水溶液是以市售麦芽糖为功能组分、以自来水为溶剂自配而成。

44.设备:盘式造粒机、电热干燥箱、实验电炉。

45.1、将粉煤灰置于电热干燥箱中在110℃下保温干燥24h,再使用200目筛网对干燥的粉煤灰颗粒进行筛分,取筛下粉体备用。

46.2、控制莫来石空心球和粉煤灰质量比20:80,称取400g漂珠和1600g莫来石空心球备用。

47.3、将100g莫来石空心球加入盘式造粒机中,待启动设备后,向混合盘中喷洒适量麦芽糖水溶液,继续混合2min后,缓慢加入400g粉煤灰,期间根据粉煤灰在莫来石空心球表面的包覆状态适量补喷麦芽糖溶液;再次加入100g莫来石空心球,并适量补喷麦芽糖溶液,缓慢筛入400g粉煤灰,根据实际情况适量补喷麦芽糖水溶液;重复上述步骤,等比例、分批次、交错加入莫来石空心球和粉煤灰,使得多个包覆有粉煤灰的莫来石空心球粘聚成球状并控制其直径在15~25mm左右,得到陶粒生料球。

48.二、陶粒生料球的热处理。

49.1、将制备的陶粒生料球置于电热干燥箱中,在110℃条件下干燥24h。

50.2、将干燥后的陶粒生料球置于实验电炉中进行热处理。热处理制度如下:室温-500℃,10℃/min;500℃保温1h;500℃-1200℃,10℃/min;1200℃保温1h;随炉冷却,即得到轻质高强陶粒。

51.三、性能指标测试。

52.经测试,本实施例制备的轻质高强陶粒的性能指标如下:表观密度1.25g/cm3,堆积密度660kg/m3,筒压强度10.5mpa,吸水率4.1%。

53.实施例4:一、陶粒生料球的制备。

54.原料:废弃土方(黄壤,取自湖南省衡阳市珠晖区)、20目粉煤灰漂珠(空心模板)、浓度为10wt%的白砂糖水溶液(粘合剂),上述原料均为市售产品,其中,10wt%的白砂糖水溶液是以市售白砂糖为功能组分、以自来水为溶剂自配而成。

55.设备:盘式造粒机、电热干燥箱、实验电炉。

56.1、将黄壤土块破碎后置于电热干燥箱中在110℃下保温干燥24h,再使用200目筛网对干燥的尘土颗粒进行筛分,取筛下粉体备用。

57.2、控制漂珠和土灰质量比1:9,称取200g漂珠和1800g土灰备用。

58.3、将50g漂珠加入盘式造粒机中,待启动设备后,向混合盘中喷洒适量白砂糖水溶液,继续混合2min后,缓慢加入450g土灰,期间根据土灰在漂珠表面的包覆状态适量补喷白砂糖溶液;再次加入50g漂珠,并适量补喷白砂糖溶液,缓慢筛入450g土灰,根据实际情况适量补喷白砂糖水溶液;重复上述步骤,等比例、分批次、交错加入漂珠和土灰,使得多个包覆有土灰的漂珠粘聚成球状并控制其直径在15~25mm左右,得到陶粒生料球。

59.二、陶粒生料球的热处理。

60.1、将制备的陶粒生料球置于电热干燥箱中,在110℃条件下干燥24h。

61.2、将干燥后的陶粒生料球置于实验电炉中进行热处理。热处理制度如下:室温-500℃,10℃/min;500℃保温1h;500℃-1300℃,10℃/min;1300℃保温1h;随炉冷却,即得到轻质高强陶粒。

62.三、性能指标测试。

63.经测试,本实施例制备的轻质高强陶粒的性能指标如下:表观密度1.25g/cm3,堆积密度715kg/m3,筒压强度7.3mpa,吸水率2.8%。

64.实施例5:一、陶粒生料球的制备。

65.原料:黏土尾矿(低品位黏土,取自湖南省衡阳市衡阳县界牌镇)、1~2mm刚玉空心球(空心模板)、浓度为15wt%的糖蜜水溶液(粘合剂),上述原料均为市售产品,其中,15wt%的糖蜜水溶液是以市售糖蜜为功能组分、以自来水为溶剂自配而成。

66.设备:盘式造粒机、电热干燥箱、实验电炉。

67.1、将黏土置于电热干燥箱中在110℃下保温干燥24h,再使用180目筛网对干燥的尘土颗粒进行筛分,取筛下粉体备用。

68.2、控制空心模板和黏土粉体质量比7:43,称取280g刚玉空心球和1720g黏土粉体备用。

69.3、将70g刚玉空心球加入盘式造粒机中,待启动设备后,向混合盘中喷洒适量糖蜜水溶液,继续混合2min后,缓慢加入430g土灰,期间根据黏土粉体在刚玉空心球表面的包覆状态适量补喷糖蜜溶液;再次加入70g刚玉空心球,并适量补喷糖蜜溶液,缓慢筛入430g黏土粉体,根据实际情况适量补喷糖蜜水溶液;重复上述步骤,等比例、分批次、交错加入空心模板和黏土粉体,使得多个包覆有黏土粉体的刚玉空心球粘聚成球状并控制其直径在15~25mm左右,得到陶粒生料球。

70.二、陶粒生料球的热处理。

71.1、将制备的陶粒生料球置于电热干燥箱中,在110℃条件下干燥24h。

72.2、将干燥后的陶粒生料球置于实验电炉中进行热处理。热处理制度如下:室温-500℃,10℃/min;500℃保温1h;500℃-1350℃,10℃/min;1350℃保温1h;随炉冷却,即得到轻质高强陶粒。

73.三、性能指标测试。

74.经测试,本实施例制备的轻质高强陶粒的性能指标如下:表观密度1.12g/cm3,堆积密度535kg/m3,筒压强度7.4mpa,吸水率4.1%。

75.上述各实施例中制备陶粒所用原料为常见的固体废弃物,来源广泛且价格低廉,由于采用了熔点高于固体废弃物粉体烧结温度的颗粒状空心模板作为造孔剂,颗粒状空心

模板能够在高温烧成阶段保持其内部空腔结构不被破坏,因而只需通过调节颗粒状空心模板的尺寸和加入量即可实现对陶粒中的气孔大小及孔隙率进行调控。从陶粒的性能测试结果可以看出,上述实施例采用单一固体废弃物粉体就制备出了轻质、高强及低吸水率兼顾的陶粒,无需复杂的成分设计过程,从根源解决了现有技术制备陶粒时孔隙结构难以调控及原料配比复杂的问题。

76.需要指出的是,现有工艺制备的陶粒大都在其表面以及气孔周围发育有细小的裂纹,从图2a可以看出,本发明制备的陶粒表面未见任何裂纹,从图2b可以看出,敲开的陶粒断面光整,呈现密实的结构形态,且气孔周围亦未见任何细小裂纹。产生上述差异的原因有可能是因为本发明采用了熔点高于固体废弃物粉体烧结温度的颗粒状空心模板作为造孔剂,在陶粒生料烧结以及烧结之后的冷却收缩过程中,空心模板起到了骨架支撑作用并使得陶粒内部的应力均匀分散在各颗粒状空心模板上,避免了高温烧结以及冷却收缩时导致气孔变形/塌陷以及应力集中而在陶粒表面与气孔周围发育出细小裂纹的情形。由于表面以及气孔周围发育有细小的裂纹,现有方法制备的陶粒在储存过程中,受空气湿度及温度变化,这些细小的裂纹存在进一步发育的可能,尤其当其受到重压(特别是陶粒吸水后受重压)时,裂纹更会迅速增长,从而出现整颗陶粒呈粉碎性破裂的情况。本发明所制备的陶粒表面及气孔周围结构密实、无裂纹,因而能够长期保证低吸水率且其在存放过程中的结构稳定性更好,将其作为轻质骨料应用于混凝土材料中时,能够更好地保证混凝土的抗压强度。

77.本领域技术人员应当明白,以上实施例仅为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

78.为了让本领域普通技术人员更方便地理解本发明相对于现有技术的改进之处,本发明的一些附图和描述已经被简化,并且为了清楚起见,本技术文件还省略了一些其它元素,本领域普通技术人员应该意识到这些省略的元素也可构成本发明的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1