一种以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙的方法

1.本发明涉及废弃物资源化利用和功能纳米材料技术领域,尤其涉及一种以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙的方法。

背景技术:

2.我国盐湖资源储备巨大,其中吉兰泰盐湖钠、镁资源丰富,但是长期以来,我国对盐湖卤水多以提钠、提钾为主,镁资源的利用薄弱。在利用盐湖卤水生产1t氯化钾的同时,将副产约10t的氯化镁随老卤排放,造成严重的“镁害”。在氨碱法纯碱生产过程中,为使其中钙镁离子达标,常以石灰-纯碱法将其中的镁离子和钙离子转化为氢氧化镁、硫酸钙及碳酸钙沉淀除去。每生产1吨纯碱,要排放蒸馏废液、废渣约10m3(其中含固体废渣约300~350kg),还要排放一、二次泥0.5~0.6m3(其中含固体渣约100~110kg),产生的大量钙镁泥以固体废弃物的形式堆放,浪费资源的同时,占用大量土地,危害环境。充分利用盐湖镁资源,并将盐湖副产物镁泥变废为宝,成为亟待解决的问题。

3.近年来,镁盐的开发利用逐渐得到改善,生产的产品主要有六水氯化镁、无水氯化镁、金属镁、氢氧化镁、氧化镁、碳酸镁等。现有技术中利用盐湖卤水制备氢氧化镁和碳酸钙存在氢氧化镁产率低、硫酸钙纯度低的问题。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙的方法。本发明的方法制得的氢氧化镁晶须的产率达到了90%以上,硫酸钙粉末的纯度达到95%以上。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙的方法,包括以下步骤:

7.对盐湖卤水进行第一蒸发结晶,得到氯化镁晶体和剩余卤水;

8.对所述剩余卤水进行第二蒸发结晶,得到固体粉末;

9.将所述固体粉末溶解后固液分离,得到硫酸镁溶液和第一硫酸钙;

10.将所述硫酸镁溶液与氯化钙混合进行沉淀反应,得到氯化镁和硫酸镁的混合液和第二硫酸钙;

11.将所述氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合进行复分解反应,得到含有碱式氯化镁晶须的液固混合物;

12.将碱性溶液滴加到所述含有碱式氯化镁晶须的液固混合物中进行水热结晶沉淀,得到所述氢氧化镁晶须。

13.优选地,所述第一蒸发结晶的温度为30~80℃,蒸发的水分的质量为所述盐湖卤水质量的10%~20%。

14.优选地,所述第二蒸发结晶的温度为40~60℃,蒸发的水分的质量为所述剩余卤

水质量的22%~30%。

15.优选地,所述氯化钙与硫酸镁溶液中硫酸镁的摩尔比为1:1~1:3。

16.优选地,所述沉淀反应的温度为45~85℃,时间为0.5~1h。

17.优选地,所述氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合后所得体系中so

42-与cl-的摩尔比为1:5~1:9。

18.优选地,所述氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合后所得体系中oh-与镁离子的摩尔比为1:3~1:7。

19.优选地,所述多元醇为乙二醇或丙三醇,所述多元醇的用量为使氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合后所得体系的醇水体积比为1:1~1:9。

20.优选地,所述水热结晶沉淀的温度为40~70℃,时间为1~2h。

21.优选地,所述碱性溶液的添加量为使体系的ph值为11~12。

22.本发明提供了一种以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙的方法,包括以下步骤:对盐湖卤水进行第一蒸发结晶,得到氯化镁晶体和剩余卤水;对所述剩余卤水进行第二蒸发结晶,得到固体粉末;将所述固体粉末溶解后固液分离,得到硫酸镁溶液和第一硫酸钙;将所述硫酸镁溶液与氯化钙混合进行沉淀反应,得到氯化镁和硫酸镁的混合液和第二硫酸钙;将所述氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合进行复分解反应,得到含有碱式氯化镁晶须的液固混合物;将碱性溶液滴加到所述含有碱式氯化镁晶须的液固混合物中进行水热结晶沉淀,得到所述氢氧化镁晶须。

23.本发明以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙,氯化镁和硫酸镁作为主要的蒸发产物,加入多元醇助剂和碱性物质为沉淀剂制备氢氧化镁晶须。多元醇的加入降低了体系的极性,阻碍了片层氢氧化镁的堆叠,使晶须沿一维方向实现人工可控生长,制备高长径比的晶须,制得的氢氧化镁晶须的长径比为40~88,氢氧化镁晶须的产率达到了90%以上,同时得到纯度为95%以上的硫酸钙粉末,本发明不仅可以提高镁资源的高附加值综合利用率,还有效解决老卤堆积、污染环境等综合性问题,同时副产的硫酸钙可以用于石膏绷带、制作石膏模型、粉笔、工艺品等。

附图说明

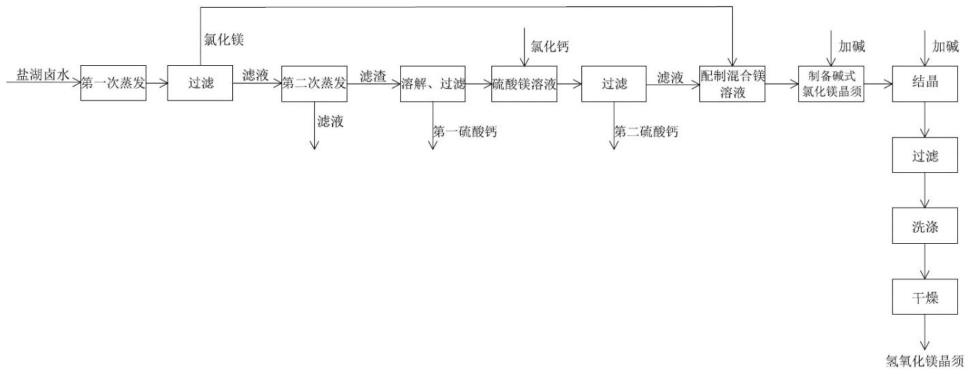

24.图1为本发明实施例中以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙的方法的流程图。

具体实施方式

25.本发明提供了一种以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙的方法,包括以下步骤:

26.对盐湖卤水进行第一蒸发结晶,得到氯化镁晶体和剩余卤水;

27.对所述剩余卤水进行第二蒸发结晶,得到固体粉末;

28.将所述固体粉末溶解后固液分离,得到硫酸镁溶液和第一硫酸钙;

29.将所述硫酸镁溶液与氯化钙混合进行沉淀反应,得到氯化镁和硫酸镁的混合液和第二硫酸钙;

30.将所述氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合进行

复分解反应,得到含有碱式氯化镁晶须的液固混合物;

31.将碱性溶液滴加到所述含有碱式氯化镁晶须的液固混合物中进行水热结晶沉淀,得到所述氢氧化镁晶须。

32.本发明对原料的来源没有特殊的限定,采用本领域技术人员熟知的市售商品即可。

33.本发明对盐湖卤水进行第一蒸发结晶,得到氯化镁晶体和剩余卤水。

34.在本发明中,所述盐湖卤水中镁离子的质量百分含量优选为1.35%~1.95%,硫酸根离子的质量百分含量优选为3.00%~3.60%,氯离子的质量百分含量优选为12.9%~16.9%,钙离子的质量百分含量优选为0.02%~0.03%。

35.在本发明中,所述第一蒸发结晶的温度优选为30~80℃,蒸发的水分的质量优选为所述盐湖卤水质量的10%~20%。

36.所述第一蒸发结晶完成后,本发明优选自然冷却至室温后过滤,得到所述氯化镁晶体。

37.得到剩余卤水后,本发明对所述剩余卤水进行第二蒸发结晶,得到固体粉末。

38.在本发明中,所述第二蒸发结晶的温度优选为40~60℃,蒸发的水分的质量优选为所述剩余卤水质量的22%~30%。

39.所述第二蒸发结晶完成后,本发明优选自然冷却至室温后过滤,得到固体。在本发明中,所述固体粉末中含有硫酸镁晶体和少量硫酸钙。

40.得到固体粉末后,本发明将所述固体粉末溶解后固液分离,得到硫酸镁溶液和第一硫酸钙。

41.本发明对所述溶解和固液分离的具体操作没有特殊的限定。

42.得到硫酸镁溶液后,本发明将所述硫酸镁溶液与氯化钙混合进行沉淀反应,得到氯化镁和硫酸镁的混合液和第二硫酸钙。

43.在本发明中,所述氯化钙与硫酸镁溶液中硫酸镁的摩尔比优选为1:1~1:3。

44.在本发明中,所述沉淀反应的温度优选为45~85℃,时间优选为0.5~1h。

45.所述沉淀反应完成后,本发明优选进行过滤,得到所述氯化镁和硫酸镁混合溶液,所得沉淀优选经过洗涤和干燥,得到所述第二硫酸钙。

46.本发明优选将所述第一硫酸钙和第二硫酸钙混合,得到硫酸钙。

47.得到氯化镁和硫酸镁的混合液后,本发明将所述氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合进行复分解反应,得到含有碱式氯化镁晶须的液固混合物。

48.在本发明中,所述氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合后所得体系中so

42-与cl-的摩尔比优选为1:5~1:9,更优选为1:6~1:7,最优选为1:7。

49.在本发明中,所述氯化镁晶体优选以氯化镁溶液的形式加入,本领域优选将所述氯化镁晶体与水溶解,得到氯化镁溶液。

50.在本发明中,所述氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合后所得体系中oh-与镁离子的摩尔比优选为1:3~1:7,更优选为1:4~1:6,最优选为1:5。

51.在本发明中,所述无机碱性物质优选为无机碱性溶液或氨气,所述无机碱性溶液

更优选为氨水、氢氧化钠溶液或氢氧化钾溶液。本发明对所述无机碱性物质的浓度和用量没有特殊的限定,能够上述要求即可。

52.本发明优选将所述无机碱性溶液滴加到所述复分解反应的体系中。

53.在本发明中,所述多元醇优选包括乙二醇或丙三醇,所述多元醇的加入降低了体系的极性,阻碍了片层氢氧化镁的堆叠,使晶须沿一维方向实现人工可控生长,制备高长径比的晶须(40~88)。

54.在本发明中,所述多元醇的用量优选为使氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合后所得体系的醇水体积比优选为1:1~1:9。

55.在本发明中,所述复分解反应的温度优选为40~70℃,更优选为50~60℃,时间优选为1~2h。

56.所述复分解反应完成后,本发明优选进行陈化,得到所述含有碱式氯化镁晶须的液固混合物。在本发明中,所述陈化的温度优选为20~40℃,时间时间优选为24~48小时。

57.得到含有碱式氯化镁晶须的液固混合物后,本发明将碱性溶液滴加到所述含有碱式氯化镁晶须的液固混合物中进行水热结晶沉淀,得到所述氢氧化镁晶须。

58.在本发明中,所述水热结晶沉淀的温度优选为40~70℃,时间优选为1~2h。

59.在本发明中,所述碱性溶液的添加量优选为使体系的ph值为11~12。

60.在本发明中,所述碱性溶液优选为氨水、氢氧化钠溶液或氢氧化钾溶液。

61.所述水热结晶沉淀完成后,本发明优选将所得水热结晶沉淀产物依次进行陈化、过滤、洗涤和干燥,得到所述氢氧化镁晶须。

62.在本发明中,所述陈化的温度优选为40~70℃,时间优选为1~2小时。

63.在本发明中,所述洗涤优选为依次采用水和乙醇进行洗涤。

64.在本发明中,所述干燥的温度优选为70~90℃,时间优选为干燥至恒重。

65.图1为本发明实施例中以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙的方法的流程图。对盐湖卤水进行第一蒸发结晶,得到氯化镁晶体和剩余卤水,对剩余卤水进行第二蒸发结晶,得到固体粉末,将固体粉末溶解后固液分离,得到硫酸镁溶液和第一硫酸钙,将硫酸镁溶液与氯化钙混合进行沉淀反应,得到氯化镁和硫酸镁的混合液和第二硫酸钙,将氯化镁和硫酸镁的混合液、氯化镁晶体、多元醇和无机碱性物质混合进行复分解反应,得到含有碱式氯化镁晶须的液固混合物,将碱性溶液滴加到所述含有碱式氯化镁晶须的液固混合物中进行水热结晶沉淀,得到所述氢氧化镁晶须。

66.为了进一步说明本发明,下面结合实例对本发明提供的以盐湖卤水为原料制备氢氧化镁晶须和硫酸钙的方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

67.实施例1:

68.将250ml盐湖卤水325g(其中镁离子质量百分含量为1.65%,密度为1.3g/ml)放置烧杯中,在60℃恒温下第一次蒸发,在蒸发了40g水之后冷却至室温后,过滤除杂后再将其配置成精制的氯化镁溶液,标记为溶液a;将卤水继续在50℃恒温下第二次蒸发,在蒸发了80g水之后,冷却至室温后,过滤除杂后得到将固体粉末再溶解过滤,过滤后得到硫酸钙固体和精制的硫酸镁滤液,为溶液b;将溶液b以氯化钙和硫酸镁的摩尔比为1:1的比例混合,在45℃下充分搅拌反应0.5小时,然后减压蒸馏、过滤、洗涤,进行固液分离得到溶液后与溶

液a混合,控制氯化镁溶液浓度为3mol/l,so

42-:cl-摩尔比为1:5,乙二醇和水的体积比例为1:9,标记为溶液c,过滤得到的白色固体,经干燥后,变成硫酸钙粉末,两步所得硫酸钙总重量为6.22g,经测试检验得硫酸钙的纯度为95.6%,达到了工业级标准。

69.打开搅拌器充分搅拌15分钟溶液c,控制溶液温度为30℃,滴加氨水,控制oh-/mg

2+

的摩尔比为1:3,反应1小时后,在25℃恒温下陈化24小时,陈化步骤完成后,再次打开搅拌器,并往液固混合物中滴加28wt%的氨水至ph=11,在温度为25℃下反应1小时;反应结束后,在25℃下陈化1小时,过滤,滤液回用至混合镁溶液,采用水和乙醇依次洗涤氢氧化镁晶须,最后在80℃下进行干燥,干燥至恒重后得到氢氧化镁晶须产品11.66g,理论产量为12.96g,镁的利用率达到90%。晶须的直径为0.5μm,长度为30μm,长径比为60。

70.实施例2:

71.将250ml盐湖卤水325g(其中镁离子质量百分含量为1.65%,密度为1.3g/ml)放置烧杯中,在60℃恒温下第一次蒸发,在蒸发了40g水之后冷却至室温后,过滤除杂后再将其配置成精制的氯化镁溶液,标记为溶液a;将卤水继续50℃恒温下第二次蒸发,在蒸发了80g水之后,冷却至室温后,过滤除杂后得到将固体粉末再溶解过滤,过滤的得到硫酸钙固体和精制的硫酸镁滤液,为溶液b;将溶液b以氯化钙和硫酸镁的摩尔比为1:3的比例混合,在45℃下充分搅拌反应0.5小时,然后减压蒸馏、过滤、洗涤,进行固液分离得到溶液后与溶液a混合,控制混合溶液中镁离子浓度为3mol/l,so

42-:cl-摩尔比为1:7,乙二醇和水的体积比例为1:4,标记为溶液c,过滤得到的白色固体,经干燥后,变成硫酸钙粉末,两步所得硫酸钙总重量为4.75g,经测试检验得硫酸钙的纯度为95.8%,达到了工业级标准。

72.打开搅拌器充分搅拌15分钟溶液c,控制溶液温度为30℃,滴加氨水,控制oh-/mg

2+

的摩尔比为1:5,反应1小时后,在25℃恒温下陈化48小时,陈化步骤完成后,再次打开搅拌器,并往液固混合物中滴加28wt%的氨水至ph=11,在温度为25℃下反应1小时;反应结束后,在25℃下陈化1小时,过滤,滤液回用至混合镁溶液,采用水和乙醇依次洗涤氢氧化镁晶须,最后在80℃下进行干燥,干燥至恒重后得到氢氧化镁晶须产品12.05g,理论产量为12.9593g,镁的利用率达到93%。晶须的直径为0.4μm,长度为35μm,长径比为88。

73.实施例3:

74.将250ml盐湖卤水325g(其中镁离子质量百分含量为1.63%,密度为1.3g/ml)放置烧杯中,在60℃恒温下第一次蒸发,在蒸发了40g水之后冷却至室温后,过滤除杂后再将其配置成精制的氯化镁溶液,标记为溶液a;将卤水继续50℃恒温下第二次蒸发,在蒸发了80g水之后,冷却至室温后,过滤除杂后得到将固体粉末再溶解过滤,过滤的得到硫酸钙固体和精制的硫酸镁滤液,为溶液b;将溶液b以氯化钙和硫酸镁的摩尔比为1:1的比例混合,在45℃下充分搅拌反应0.5小时,然后减压蒸馏、过滤、洗涤,进行固液分离得到溶液后与溶液a混合,控制氯化镁溶液浓度为3mol/l,so

42-:cl-摩尔比为1:7,乙二醇和水的体积比例为1:4,标记为溶液c,过滤得到的白色固体,经干燥后,变成硫酸钙粉末,两步所得硫酸钙总重量为6.28g,经测试检验得硫酸钙的纯度为95.7%,达到了工业级标准。

75.打开搅拌器充分搅拌15分钟溶液c,控制溶液温度为30℃,滴加氨水,控制oh-/mg

2+

的摩尔比为1:7,反应1小时后,在25℃恒温下陈化24小时,陈化步骤完成后,再次打开搅拌器,并往液固混合物中滴加28wt%的氨水至ph=11,在温度为25℃下反应1小时;反应结束后,在25℃下陈化1小时,过滤,滤液回用至混合镁溶液,采用水和乙醇依次洗涤氢氧化镁晶

须,最后在80℃下进行干燥,干燥至恒重后得到氢氧化镁晶须产品11.82g,理论产量为12.8023g,镁的利用率达到92%。晶须的直径为0.5μm,长度为35μm,长径比为70。

76.实施例4:

77.将250ml盐湖卤水325g(其中镁离子质量百分含量为1.68%,密度为1.3g/ml)放置烧杯中,在60℃恒温下第一次蒸发,在蒸发了40g水之后冷却至室温后,过滤除杂后再将其配置成精制的氯化镁溶液,标记为溶液a;将卤水继续50℃恒温下第二次蒸发,在蒸发了80g水之后,冷却至室温后,过滤除杂后得到将固体粉末再溶解过滤,过滤的得到硫酸钙固体和精制的硫酸镁滤液,为溶液b;将溶液b以氯化钙和硫酸镁的摩尔比为1:3的比例混合,在45℃下充分搅拌反应0.5小时,然后减压蒸馏、过滤、洗涤,进行固液分离得到溶液后与溶液a混合,控制氯化镁溶液浓度为3mol/l,so

42-:cl-摩尔比为1:9,乙二醇和水的体积比例为1:9,标记为溶液c,过滤得到的白色固体,经干燥后,变成硫酸钙粉末,两步所得硫酸钙总重量为4.72g,经测试检验得硫酸钙的纯度为95.5%,达到了工业级标准。

78.打开搅拌器充分搅拌15分钟溶液c,控制溶液温度为30℃,滴加氨水,控制oh-/mg

2+

的摩尔比为1:4,反应1小时后,在25℃恒温下陈化24小时,陈化步骤完成后,再次打开搅拌器,并往液固混合物中滴加28wt%的氨水至ph=12,在温度为25℃下反应1小时;反应结束后,在25℃下陈化1小时,过滤,滤液回用至混合镁溶液,采用水和乙醇依次洗涤氢氧化镁晶须,最后在80℃下进行干燥,干燥至恒重后得到氢氧化镁晶须产品11.89g,理论产量为13.195g,镁的利用率达到90%。晶须的直径为0.5μm,长度为25μm,长径比为50。

79.实施例5:

80.将250ml盐湖卤水325g(其中镁离子质量百分含量为1.62%,密度为1.3g/ml)放置烧杯中,在60℃恒温下第一次蒸发,在蒸发了40g水之后冷却至室温后,过滤除杂后再将其配置成精制的氯化镁溶液,标记为溶液a;将卤水继续50℃恒温下第二次蒸发,在蒸发了80g水之后,冷却至室温后,过滤除杂后得到将固体粉末再溶解过滤,过滤的得到硫酸钙固体和精制的硫酸镁滤液,为溶液b;将溶液b以氯化钙和硫酸镁的摩尔比为1:1的比例混合,在45℃下充分搅拌反应0.5小时,然后减压蒸馏、过滤、洗涤,进行固液分离得到溶液后与溶液a混合,控制混合溶液中镁离子浓度为3mol/l,so

42-:cl-摩尔比为1:5,溶剂为去离子水,标记为溶液c,过滤得到的白色固体,经干燥后,变成硫酸钙粉末,两步所得硫酸钙总重量为6.18g,经测试检验得硫酸钙的纯度为95.3%,达到了工业级标准。

81.打开搅拌器充分搅拌15分钟溶液c,控制溶液温度为30℃,滴加氨水,控制oh-/mg

2+

的摩尔比为1:5,反应1小时后,在25℃恒温下陈化24小时,陈化步骤完成后,再次打开搅拌器,并往液固混合物中滴加28wt%的氨水至ph=12,在温度为25℃下反应1小时;反应结束后,在25℃下陈化1小时,过滤,滤液回用至混合镁溶液,采用水和乙醇依次洗涤氢氧化镁晶须,最后在80℃下进行干燥,干燥至恒重后得到氢氧化镁晶须产品11.46g,理论产量为12.7238g,镁的利用率达到90%。晶须的直径为0.5μm,长度为20μm,长径比为40。

82.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1