一种高导热石墨烯厚膜制备方法与流程

1.本发明涉及石墨烯制备领域,尤其是高导热石墨烯厚膜制备方法。

背景技术:

2.随着微电子集成技术和高密度印制板组装技术的迅速发展,电子仪器及设备日益朝轻、薄、短、小的方向发展,电子元件、逻辑电路体积成千上万倍地缩小,组装密度迅速提高。在高频工作环境下,电子元器件产生的热量迅速积累、增加,在使用环境温度下,要使电子元器件仍能高可靠性地正常工作,及时散热成为影响其使用寿命的关键限制因素。为保障电子元器件运行可靠性,需使用高可靠性、高导热性能等综合性能优异的材料,迅速、及时地将发热电子元器件积聚的热量传递给散热设备,进而保障电子设备正常运行。

3.石墨烯是碳元素存在的一种形式,具有良好的导热、导电、耐高温、耐酸碱腐蚀等特性,特别是导热性能,其理论热导率为5300w/m

·

k,超过大部分金属的导热性能。因此,充分利用石墨烯的优益导热性能,逐步将石墨烯用于电子元器件和散热设备之间的热传导部件,而这种热传导部件通常是采用石墨烯的膜结构。

4.由于石墨烯单层膜非常薄,约为0.3nm,每层内由碳原子排列成的规则六边形无限延伸而成,而要将石墨烯作为热传导部件,需要将多层石墨烯进行堆叠形成厚膜,各层之间倚靠范德华力相连,因此石墨烯在层面方向的导热系数远远高于垂直层面的导热系数。

5.目前传统的石墨烯膜烘干方法速度慢,生产效率低,氧化石墨烯涂布的厚度薄,速度慢,成品厚度25微米-30微米,如果要生产30微米以上的厚膜,该方法速度过快会造成材料内部烘不干,表面干了里面还是湿的,导致材料分层与剥离不良,会出现开裂、起泡等问题,或者需要花费更多的时间或工艺流程对石墨烯膜进行烘干。所以,如要生产石墨烯厚膜,现有的方式需要涂布薄膜后再多层叠加在一起压制,该方式生产的石墨烯膜容易分层而导致导热性能下降。

6.申请人经过长期研究还发现,石墨烯膜导热系数不够高的主要原因在石墨块或石墨片在制备过程中,由于薄膜内部石墨微晶为混乱排列,石墨微片呈不规则排列,从而表面处趋于各向同性,致使其导热系数较低。

技术实现要素:

7.本发明旨在提出一种高导热石墨烯厚膜制备方法,以期至少部分地解决上述技术问题中的至少之一。

8.为解决上述技术问题,本发明提供了一种高导热石墨烯厚膜制备方法,包括以下步骤:

9.s1、浆料的制备:将氧化石墨配比成重量百分比为3%-12%、余量为水的悬浮液;

10.s2、涂覆:利用刮涂方式将s1中配置的悬浮液浆料刮涂到底膜上形成湿膜,刮涂到底膜上的氧化石墨湿膜厚度为2mm-12mm;

11.s3、干燥:干燥采用热风烘箱内循环分段方式,分段烘箱内至少一段烘箱采用磁感

应加热,烘烤后形成石墨烯干膜。

12.根据本发明一种优选实施方式,步骤s3中,至少一段烘箱内上层和/或下层采用磁感应加热烘烤。

13.根据本发明一种优选实施方式,步骤s3中,烘箱分为5个温度区段,其中,第一区段温度为40-50℃,和/或第二区段温度为55-65℃,和/或第三区段温度为70-80℃,和/或第四区段温度为65-75℃,和/或第五区段温度为45-55℃。

14.根据本发明一种优选实施方式,第一区段温度为45℃,和/或第二区段温度为60℃,和/或第三区段温度为75℃,和/或第四区段温度为70℃,和/或第五区段温度为50℃。

15.根据本发明一种优选实施方式,第一区段、第二区段和第三区段中至少一个区段采用磁感应加热烘烤。根据本发明一种优选实施方式,步骤s2和s3中,石墨烯膜移动速度为0.5-2.5米/分钟。

16.根据本发明一种优选实施方式,步骤s3中,在烘箱的5个区段对湿膜上表面吹风,其中,第一区段烘箱风量为200-300立方米每小时,和/或第二区段烘箱风量为350-450立方米每小时,和/或第三区段烘箱风量为400-500立方米每小时,和/或第四区段烘箱风量为650-750立方米每小时,和/或第五区段烘箱风量为450-550立方米每小时。

17.根据本发明一种优选实施方式,步骤s3中,第一区段烘箱风量为250立方米每小时,和/或第二区段烘箱风量为400立方米每小时,和/或第三区段烘箱风量为450立方米每小时,和/或第四区段烘箱风量为700立方米每小时,和/或第五区段烘箱风量为500立方米每小时。

18.根据本发明一种优选实施方式,步骤s3中,在烘箱的5个区段对湿膜下表面吹风,其中,第一区段烘箱风量为95-105立方米每小时、和/或第二区段烘箱风量为150-250立方米每小时、和/或第三区段烘箱风量为250-350立方米每小时、和/或第四区段烘箱风量为450-550立方米每小时、和/或第五区段烘箱风量为450-550立方米每小时。

19.根据本发明一种优选实施方式,步骤s3中,第一区段烘箱风量为100立方米每小时、和/或第二区段烘箱风量为200立方米每小时、和/或第三区段烘箱风量为300立方米每小时、和/或第四区段烘箱风量为500立方米每小时、和/或第五区段烘箱风量为500立方米每小时。

20.根据本发明一种优选实施方式,所述第一区段、第二区段、第三区段、第四区段、第五区段均包括4节烘箱,每节烘箱的长度为4米。

21.根据本发明一种优选实施方式,步骤s2中,底模采用透气底膜。

22.综上所述,本发明上述技术方案所公开的高导热石墨烯厚膜制备方法,在加热的过程中,利用磁感应加热装置产生的磁场来调节石墨烯湿膜中石墨微片的排列方向,提高石墨微片的导热性能,可将石墨烯湿膜表面的热量迅速传导至湿膜内部,进一步提高烘干效率。同时,磁感应加热可使石墨烯湿膜内的石墨微片产生一定的感应电流,实现石墨烯湿膜的自身发热,加热迅速,大大减少热量散失,提高了热效率和石墨烯湿膜的烘干效率。另外,本发明还通过烘箱内温度和湿膜上下表面风量的控制,进一步实现湿膜的快速干燥。采用本发明的方法,即使制备2mm-12mm的石墨烯厚膜也能达到理想的干燥要求,并且能提高干燥效率,并且节电效果十分显著,可节电达到30%-80%。采用发明方法制得的石墨烯厚膜,由于磁感应加热过程中同时对石墨微片进行定向调节,使得石墨微片排列整齐,可大大

提高石墨烯厚膜的导热系数。

附图说明

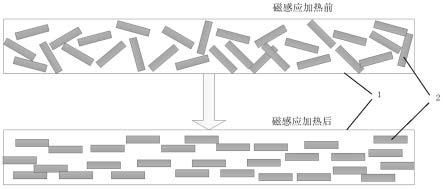

23.图1是石墨烯膜磁感应加热前后石墨微片排列变化示意图。

具体实施方式

24.下面将详细描述本发明的各个方面的特征和示例性实施例,为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细描述。应理解,此处所描述的具体实施例仅被配置为解释本发明,并不被配置为限定本发明。对于本领域技术人员来说,本发明可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本发明的示例来提供对本发明更好的理解。

25.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

26.实施例一

27.本实施例涉及一种高导热石墨烯厚膜制备方法,包括以下步骤:

28.s1、浆料的制备:

29.浆料的配比:氧化石墨重量百分比为3%,余量为水。将上述氧化石墨和水充分混合形成悬浮液。

30.s2、涂覆:

31.设置好底膜,利用刮刀将配好的浆料刮涂到底膜上,形成厚度为2mm的湿膜,然后进入干燥程序。

32.s3、干燥:

33.将涂覆在底膜上的石墨烯湿膜送入烘干装置进行干燥,优选的烘干装置为烘箱,在烘干过程中,为了精确控制石墨烯湿膜在不同时间段的烘干温度,按照从前往后,优选的将烘干装置划分为5个温度区段,其中第一区段温度为45℃,第二区段温度为60℃,第三区段温度为75℃,第四区段温度为70℃,第五区段温度为50℃。

34.在步骤s2和s3中,石墨烯膜移动速度为0.5-2.5米/分钟。

35.进一步的,上述5个温度区段中,第一区段、第二区段、第三区段采用磁感应加热装置加热,这样在加热过程中,利用磁感应加热装置产生的磁场来调节石墨烯湿膜中石墨微片的排列方向,提高石墨微片的导热性能,可将石墨烯湿膜表面的热量迅速传导至湿膜内部,进一步提高烘干效率。同时,磁感应加热装置使石墨微片自身能产生一定的感应电流,进而使得石墨微片迅速自身发热,提高了热效率和石墨烯湿膜的烘干效率。此外,如图1所示,石墨烯湿膜1在磁感应加热之前,由于此时石墨烯湿膜水分含量较高,石墨微片2呈不规则排列,经过磁感应加热之后,石墨微片2在磁感应加热装置电磁场的作用下基本按照同一

方向排列,并且随着进一步干燥,石墨烯湿膜中的水分减少,最终得到的石墨烯干膜中石墨微片排列整齐,这样制得的石墨烯厚膜可大大提高导热系数。

36.优选的,经过前面三个区段磁感应加热后,石墨烯湿膜基本接近干膜,为了进一步提高烘干效率,第四区段和第五区段采用电阻加热装置加热。

37.当然,也可以根据实际需要,仅选择前三个区段中任意一个区段或者任意多个区段采用磁感应加热装置加热,均属于本专利发明构思。优选的,是在前面区段,比如第一区段和/或第二区段采用磁感应加热,因为此时石墨烯湿膜中的石墨微片还处于相对自由状态,在磁场的作用下容易进行排列方向的调节。

38.进一步的,上述5个温度区段中,对石墨烯湿膜上表面吹风,具体吹风的风量可以控制在:第一区段烘箱风量为250立方米每小时,第二区段烘箱风量为400立方米每小时,第三区段烘箱风量为450立方米每小时,第四区段烘箱风量为700立方米每小时,第五区段烘箱风量为500立方米每小时。

39.进一步的,上述5个温度区段均包括4节烘箱,每节烘箱长度为4米,这样烘干装置总长度达到80米,以确保石墨烯厚膜从内到外均能干燥。

40.进一步的,为便于后续湿膜下表面的烘干,优选采用透气底膜,这样湿膜内部的水气可透过底膜向下扩散,在对湿膜下表面吹风的情况下,也有利于湿膜下表面的水气被迅速吹干,提高干燥效率。

41.实施例二

42.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一基本相同,区别仅在于步骤s1浆料的配比为:氧化石墨的重量百分比为8%,余量为水。

43.实施例三

44.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一基本相同,区别仅在于步骤s1浆料的配比为:氧化石墨的重量百分比为12%,余量为水。

45.由于本专利技术方案采用磁感应加热,实施例二和实施例三相比实施例一中的氧化石墨含量更高,可以进一步提高石墨自身发热量,进而提高热效率。

46.实施例四

47.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一至实施例三基本相同,区别仅在于步骤s2中刮涂的氧化石墨湿膜厚度为5mm。

48.实施例五

49.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一至实施例三基本相同,区别仅在于步骤s2中刮涂的氧化石墨湿膜厚度为10mm。

50.实施例六

51.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一至实施例三基本相同,区别仅在于步骤s2中刮涂的氧化石墨湿膜厚度为12mm。

52.实施例四至实施例六相比前面的实施例,即使增加湿膜厚度,由于采用磁感应加热以及上下表面吹风,仍然可以得到较为干燥的石墨烯厚膜。

53.实施例七

54.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一至实施例六基本相同,区别仅在于各区段的温度不同,其中,第一区段温度为40℃,第二区段温度为

55℃,第三区段温度为70℃,第四区段温度为65℃,第五区段温度为45℃。

55.由于本专利采用磁感应加热,氧化石墨由于产生感应电流而自身发热,可以适当降低各区段的加热温度,进而可以节约用电量。

56.实施例八

57.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一至实施例六基本相同,区别仅在于各区段的温度不同,其中,第一区段温度为50℃,第二区段温度为65℃,第三区段温度为80℃,第四区段温度为75℃,第五区段温度为55℃。

58.本专利采用磁感应加热并结合较高的加热温度,可以大大提高干燥效率,尤其是对于石墨烯厚膜可以得到理想的石墨烯干膜。

59.实施例九

60.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一至实施例八基本相同,区别仅在于湿膜上表面吹风量不同,其中,第一区段烘箱风量为200立方米每小时,第二区段烘箱风量为350立方米每小时,第三区段烘箱风量为400立方米每小时,第四区段烘箱风量为650立方米每小时,第五区段烘箱风量为450立方米每小时。

61.实施例十

62.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一至实施例八基本相同,区别仅在于湿膜上表面吹风量不同,其中,第一区段烘箱风量为300立方米每小时,第二区段烘箱风量为450立方米每小时,第三区段烘箱风量为500立方米每小时,第四区段烘箱风量为750立方米每小时,第五区段烘箱风量为550立方米每小时。

63.实施例十一

64.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一至实施例十基本相同,区别仅在于湿膜下表面吹风量不同,其中,第一区段烘箱风量为95立方米每小时,第二区段烘箱风量为150立方米每小时,第三区段烘箱风量为250立方米每小时,第四区段烘箱风量为450立方米每小时,第五区段烘箱风量为450立方米每小时。

65.实施例十二

66.本实施例也涉及一种高导热石墨烯厚膜制备方法,具体步骤与实施例一至实施例十基本相同,区别仅在于湿膜下表面吹风量不同,其中,第一区段烘箱风量为105立方米每小时,第二区段烘箱风量为250立方米每小时,第三区段烘箱风量为350立方米每小时,第四区段烘箱风量为550立方米每小时,第五区段烘箱风量为550立方米每小时。

67.综上所述,本发明专利所公开的高导热石墨烯厚膜制备方法,在加热的过程中,利用磁感应加热装置产生的磁场来调节石墨烯湿膜中石墨微片的排列方向,提高石墨微片的导热性能,可将石墨烯湿膜表面的热量迅速传导至湿膜内部,进一步提高烘干效率。同时,磁感应加热可使石墨烯湿膜内的石墨微片产生一定的感应电流,实现石墨烯湿膜的自身发热,加热迅速,大大减少热量散失,提高了热效率和石墨烯湿膜的烘干效率。另外,本发明还通过烘箱内温度和湿膜上下表面风量的控制,进一步实现湿膜的快速干燥。采用本发明的方法,即使制备2mm-12mm的石墨烯厚膜也能达到理想的干燥要求,并且能提高干燥效率,并且节电效果十分显著,可节电达到30%-80%。

68.需要明确的是,本发明并不局限于上文所描述并在图中示出的特定结构和处理。为了简明起见,这里省略了对已知方法的详细描述。在上述实施例中,描述和示出了若干具

体的步骤作为示例。但是,本发明的方法过程并不限于所描述和示出的具体步骤,本领域的技术人员可以在领会本发明的精神后,作出各种改变、修改和添加,或者改变步骤之间的顺序。

69.还需要说明的是,本发明中提及的示例性实施例,基于一系列的步骤或者装置描述一些方法或系统。但是,本发明不局限于上述步骤的顺序,也就是说,可以按照实施例中提及的顺序执行步骤,也可以不同于实施例中的顺序,或者若干步骤同时执行。

70.以上所述,仅为本发明的具体实施方式,所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,上述描述的系统、模块和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。应理解,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1