一种氧化镁多孔陶瓷的制备方法

1.本发明涉及陶瓷制备领域,具体是一种氧化镁多孔陶瓷的制备方法。

背景技术:

2.多孔陶瓷因其气孔率高,比表面积大,强度高,容重低,耐高温和耐酸碱腐蚀能力强,热传导率低,化学性能稳定在气体、液体过滤、净化分离、催化载体、保温材料、生物材料、吸声减震和传感器材料等许多方面都有广泛的应用。目前,多孔陶瓷的制备工艺有有机泡沫浸渍法,直接发泡法,添加造孔剂法,溶胶-凝胶法,冷冻干燥法。由于多孔陶瓷气孔率大导致其力学性能差,这也引起研究人员的广泛关注,不断探索寻找低成本制备高强度多孔陶瓷的方法。

3.氧化镁具有低密度、高熔点、高强度和优异的绝热性能。采用氧化镁作为多孔陶瓷的原料是提高其优异性能的根本途径。且氧化镁在磨光剂、黏合剂,人造纤维,食品加工建筑行业,化学工业,水处理等行业广泛应用,是一种常见且成本低廉的化工原料。

4.多孔陶瓷大部分应用场景均需要高强度为前提,但多孔陶瓷具有三维连通孔道,导致大多数多孔陶瓷整体抗压强度偏低低,无法兼并大孔隙率与高抗压强度和低热导。因此如何制备高抗压强度的多孔陶瓷是当下急需解决的问题。

技术实现要素:

5.本发明所解决的技术问题:针对现有多孔陶瓷抗压强度较低,绝热性能不高提出了一种氧化镁多孔陶瓷的制备方法。

6.为解决上述问题,本发明采用的技术方案包括以下步骤:

7.称取一定量的氧化镁粉体和辅助用剂,在常温下进行球磨,得到混合均匀的氧化镁浆料;

8.将聚氨酯泡沫浸入naoh溶液处理,得到表面粗糙的聚氨酯泡沫模板;

9.将经过处理的聚氨酯泡沫模板完全浸入氧化镁浆料中,取出并挤出多余浆料;重复浸入和挤出操作,直到聚氨酯泡沫模板上的浆料不再增加,得到多孔陶瓷素坯;

10.将多孔陶瓷素坯置于干燥箱中,恒温干燥后烧结,得到氧化镁多孔陶瓷;

11.将氧化镁多孔陶瓷置于溶胶悬浮液中6-8h,高温固化后得到力学性能提升的氧化镁多孔陶瓷。

12.本技术还提供了一种氧化镁多孔陶瓷,采用上述方法制备而成。

13.可选地,辅助用剂包括以下用剂的至少一种或其组合:烧结助剂,去离子水,减水剂,粘合剂,分散剂。

14.可选地,烧结助剂为氧化铝,氧化钇,氧化锆,二氧化硅的一种或几种;减水剂为聚羧酸减水剂,密胺系减水剂,氨基磺酸盐系减水剂,脂肪酸系减水剂中的一种或几种;粘合剂为聚乙二醇,聚乙烯醇,硅溶胶,羧甲基纤维素钠的一种或几种;分散剂为聚丙烯酸钠,甲基戊醇,聚丙烯酰胺,古尔胶,脂肪酸聚乙二醇脂,异丁烯与马来酸酐共聚物等的一种或几

种。

15.可选地,行星球磨机球磨转速为250r/min,球磨时间为2~4h,naoh溶液浓度为20%,溶液温度为60~80℃,浸泡时间为6~8h,反复浸渍浆料并将多余浆料挤出,挤出方法可以是平板挤压法和滚压法的一种。。

16.可选地,多孔陶瓷素坯的干燥温度为80℃,干燥时间为24~72h。

17.可选地,烧结制度为以1℃/min从室温升至500℃,预烧保温2h,再以2℃/min升至1500~1600℃烧结并保温1~5h后降至室温。

18.可选地,悬浮液为环氧树脂乙醇溶液。

19.可选地,悬浮液质量分数为5~15%,多孔陶瓷浸泡在悬浮液中的时间为6~8h,固化温度为150~200℃。。

20.本技术提出的氧化镁多孔陶瓷具有如下优点:

21.1、本技术制备氧化镁多孔陶瓷制备工艺简单,操作便利,成本低,提高了经济效益。制备得到的多孔陶瓷空隙均匀,无堵孔,表面光滑无裂纹,抗压强度高。并且可以稳定制得气孔率大于85%的氧化镁多孔陶瓷,适合工业化大批量生产。

22.2、采用减水剂作为添加剂,减水剂作为一种表面活性剂可以吸附于陶瓷浆料表面显示电性能,由于颗粒间带有相同的电荷而相互排斥,使得陶瓷浆料可以被分散而释放颗粒间多余的水分。此外加入减水剂后陶瓷颗粒表面形成吸附膜,影响陶瓷水化的速度,从而减少了由于陶瓷素坯水分蒸发而形成的毛细空隙,网络结构更为致密,提高了陶瓷的硬度与结构的致密性。

23.3、该发明将溶胶悬浮液浸渍烧结后的陶瓷,悬浮液中溶胶分子渗入骨架缝隙中,经过高温固化后可以大幅度提高氧化镁多孔陶瓷的抗压性能

24.4、采用本技术所提供的方法所制备的氧化镁多孔陶瓷可以获得0.29~1.85mpa的抗压强度以及0.0558~0.0624w/(m

·

k)。

附图说明

25.为了更清楚地说明本技术的实施方式,下面将对相关的附图做出简单介绍。可以理解,下面描述中的附图仅用于示意本技术的一些实施方式,本领域普通技术人员还可以根据这些附图获得本文中未提及的许多其他的技术特征。

26.图1为高温烧结后氧化镁多孔陶瓷的光学照片;

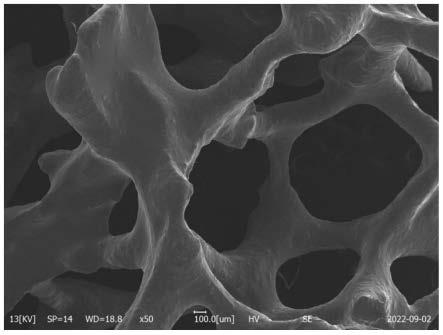

27.图2为高温烧结后氧化镁多孔陶瓷的sem图;

28.图3为经过环氧树脂修饰后氧化镁多孔陶瓷的光学照片;

29.图4为经过环氧树脂修饰后氧化镁多孔陶瓷的sem图。

具体实施方式

30.实施方式一

31.a.按照质量百分比计算,称取58%mgo粉体,5%氧化铝,37%水溶剂,0.2%聚乙烯醇,0.3%硅溶胶,0.5%聚丙烯酸胺。

32.b.将上述样品置于行星球磨机中以250r/min研磨2h得到混合均匀的浆料。将聚氨酯泡沫置于20wt%naoh溶液,溶液温度为60~80℃,浸泡6~8h得到表面粗糙的聚氨酯泡

沫。

33.c.将经过处理的聚氨酯泡沫完全浸入制备好的混合浆料中使泡沫中充满浆料后取出并使用平板挤压法去除多余浆料,并反复进行该操作,直到骨架上的浆料不再增加。

34.d.将素坯置于80℃烘箱中干燥48h后置于马弗炉中以1℃/min从室温升至500℃,保温2h,再以2℃/min升至1550℃并保温2h,而后降至室温得到氧化镁多孔陶瓷。

35.e.该氧化镁多孔陶瓷气孔率为88.82%,抗压强度为0.42mpa,热导系数为0.0572w/(m

·

k)。

36.实施方式二

37.a.按照质量百分比计算,称取60%mgo粉体,3%氧化铝,37%水溶剂,0.2%聚乙烯醇,0.3%硅溶胶,0.5%聚丙烯酸胺。

38.b.将上述样品置于行星球磨机中以250r/min研磨2h得到混合均匀的浆料。将聚氨酯泡沫置于20wt%naoh溶液,溶液温度为60~80℃,浸泡6~8h得到表面粗糙的聚氨酯泡沫。

39.c.将经过处理的聚氨酯泡沫完全浸入制备好的混合浆料中使泡沫中充满浆料后取出并使用平板挤压法去除多余浆料,并反复进行该操作,直到骨架上的浆料不再增加。

40.d.将素坯置于80℃烘箱中干燥48h后置于马弗炉中以1℃/min从室温升至500℃,保温2h,再以2℃/min升至1550℃并保温2h,而后降至室温得到氧化镁多孔陶瓷。

41.e.该氧化镁多孔陶瓷气孔率为88.23%,抗压强度为0.34mpa,热导系数为0.0595w/(m

·

k)。

42.实施方式三

43.a.按照质量百分比计算,称取62%mgo粉体,1%氧化铝,37%水溶剂,0.2%聚乙烯醇,0.3%硅溶胶,0.5%聚丙烯酸胺。

44.b.将上述样品置于行星球磨机中以250r/min研磨2h得到混合均匀的浆料。将聚氨酯泡沫置于20wt%naoh溶液,溶液温度为60~80℃,浸泡6~8h得到表面粗糙的聚氨酯泡沫。

45.c.将经过处理的聚氨酯泡沫完全浸入制备好的混合浆料中使泡沫中充满浆料后取出并使用平板挤压法去除多余浆料,并反复进行该操作,直到骨架上的浆料不再增加。

46.d.将素坯置于80℃烘箱中干燥48h后置于马弗炉中以1℃/min从室温升至500℃,保温2h,再以2℃/min升至1550℃并保温2h,而后降至室温得到氧化镁多孔陶瓷。

47.e.该氧化镁多孔陶瓷气孔率为87.87%,抗压强度为0.29mpa,热导系数为0.0611w/(m

·

k)。

48.实施方式四

49.a.按照质量百分比计算,称取60%mgo粉体,3%氧化铝,37%水溶剂,0.2%聚乙烯醇,0.3%硅溶胶,0.5%聚丙烯酸胺。

50.b.将上述样品置于行星球磨机中以250r/min研磨2h得到混合均匀的浆料。将聚氨酯泡沫置于20wt%naoh溶液,溶液温度为60~80℃,浸泡6~8h得到表面粗糙的聚氨酯泡沫。

51.c.将经过处理的聚氨酯泡沫完全浸入制备好的混合浆料中使泡沫中充满浆料后取出并使用平板挤压法去除多余浆料,并反复进行该操作,直到骨架上的浆料不再增加。

52.d.将素坯置于80℃烘箱中干燥48h后置于马弗炉中以1℃/min从室温升至500℃,保温2h,再以2℃/min升至1600℃并保温2h,而后降至室温得到氧化镁多孔陶瓷。

53.e.该氧化镁多孔陶瓷气孔率为87.58%,抗压强度为0.55mpa,热导系数为0.0624w/(m

·

k)。

54.实施方式五

55.a.按照质量百分比计算,称取60%mgo粉体,3%氧化铝,37%水溶剂,0.5%聚羧酸减水剂,0.2%聚乙烯醇,0.3%硅溶胶,0.5%聚丙烯酸胺。

56.b.将上述样品置于行星球磨机中以250r/min研磨2h得到混合均匀的浆料。将聚氨酯泡沫置于20wt%naoh溶液,溶液温度为60~80℃,浸泡6~8h得到表面粗糙的聚氨酯泡沫。

57.c.将经过处理的聚氨酯泡沫完全浸入制备好的混合浆料中使泡沫中充满浆料后取出并使用平板挤压法去除多余浆料,并反复进行该操作,直到骨架上的浆料不再增加。

58.d.将素坯置于80℃烘箱中干燥48h后置于马弗炉中以1℃/min从室温升至500℃,保温2h,再以2℃/min升至1600℃并保温2h,而后降至室温得到氧化镁多孔陶瓷。

59.e.该氧化镁多孔陶瓷气孔率为89.22%,抗压强度为0.65mpa,热导系数为0.0558w/(m

·

k)。

60.实施方式六

61.a.按照质量百分比计算,称取60%mgo粉体,3%氧化铝,37%水溶剂,0.5%聚羧酸减水剂,0.2%聚乙烯醇,0.3%硅溶胶,0.5%聚丙烯酸胺。

62.b.将上述样品置于行星球磨机中以250r/min研磨2h得到混合均匀的浆料。将聚氨酯泡沫置于20wt%naoh溶液,溶液温度为60~80℃,浸泡6~8h得到表面粗糙的聚氨酯泡沫。

63.c.将经过处理的聚氨酯泡沫完全浸入制备好的混合浆料中使泡沫中充满浆料后取出并使用平板挤压法去除多余浆料,并反复进行该操作,直到骨架上的浆料不再增加。

64.d.将素坯置于80℃烘箱中干燥48h后置于马弗炉中以1℃/min从室温升至500℃,保温2h,再以2℃/min升至1600℃并保温2h,而后降至室温得到氧化镁多孔陶瓷。

65.e.将烧结得到的氧化镁多孔陶瓷置于质量分数为10%的环氧树脂乙醇悬浮液中2h,再置于180℃烘箱中固化后得到力学性能提升的氧化镁多孔陶瓷。

66.e.该氧化镁多孔陶瓷气孔率为87.77%,抗压强度为1.27mpa,热导系数为0.0563w/(m

·

k)。

67.实施方式七

68.a.按照质量百分比计算,称取60%mgo粉体,3%氧化铝,37%水溶剂,0.5%聚羧酸减水剂,0.2%聚乙烯醇,0.3%硅溶胶,0.5%聚丙烯酸胺。

69.b.将上述样品置于行星球磨机中以250r/min研磨2h得到混合均匀的浆料。将聚氨酯泡沫置于20wt%naoh溶液,溶液温度为60~80℃,浸泡6~8h得到表面粗糙的聚氨酯泡沫。

70.c.将经过处理的聚氨酯泡沫完全浸入制备好的混合浆料中使泡沫中充满浆料后取出并使用平板挤压法去除多余浆料,并反复进行该操作,直到骨架上的浆料不再增加。

71.d.将素坯置于80℃烘箱中干燥48h后置于马弗炉中以1℃/min从室温升至500℃,

保温2h,再以2℃/min升至1600℃并保温2h,而后降至室温得到氧化镁多孔陶瓷。

72.e.将烧结得到的氧化镁多孔陶瓷置于质量分数为10%的环氧树脂乙醇悬浮液中2h,再置于180℃烘箱中固化后得到力学性能提升的氧化镁多孔陶瓷。

73.f.该氧化镁多孔陶瓷气孔率为86.28%,抗压强度为1.63mpa,热导系数为0.0583w/(m

·

k)。

74.实施方式八

75.a.按照质量百分比计算,称取60%mgo粉体,3%氧化铝,37%水溶剂,0.5%聚羧酸减水剂,0.2%聚乙烯醇,0.3%硅溶胶,0.5%聚丙烯酸胺。

76.b.将上述样品置于行星球磨机中以250r/min研磨2h得到混合均匀的浆料。将聚氨酯泡沫置于20wt%naoh溶液,溶液温度为60~80℃,浸泡6~8h得到表面粗糙的聚氨酯泡沫。

77.c.将经过处理的聚氨酯泡沫完全浸入制备好的混合浆料中使泡沫中充满浆料后取出并使用平板挤压法去除多余浆料,并反复进行该操作,直到骨架上的浆料不再增加。

78.d.将素坯置于80℃烘箱中干燥48h后置于马弗炉中以1℃/min从室温升至500℃,保温2h,再以2℃/min升至1550℃并保温2h,而后降至室温得到氧化镁多孔陶瓷。

79.e.将烧结得到的氧化镁多孔陶瓷置于质量分数为15%的环氧树脂乙醇悬浮液中2h,再置于180℃烘箱中固化后得到力学性能提升的氧化镁多孔陶瓷。

80.f.该氧化镁多孔陶瓷气孔率为85.92%,抗压强度为1.74mpa,热导系数为0.0597w/(m

·

k)。

81.实施方式九

82.a.按照质量百分比计算,称取60%mgo粉体,3%氧化铝,37%水溶剂,0.5%聚羧酸减水剂,0.2%聚乙烯醇,0.3%硅溶胶,0.5%聚丙烯酸胺。

83.b.将上述样品置于行星球磨机中以250r/min研磨2h得到混合均匀的浆料。将聚氨酯泡沫置于20wt%naoh溶液,溶液温度为60~80℃,浸泡6~8h得到表面粗糙的聚氨酯泡沫。

84.c.将经过处理的聚氨酯泡沫完全浸入制备好的混合浆料中使泡沫中充满浆料后取出并使用平板挤压法去除多余浆料,并反复进行该操作,直到骨架上的浆料不再增加。

85.d.将素坯置于80℃烘箱中干燥48h后置于马弗炉中以1℃/min从室温升至500℃,保温2h,再以2℃/min升至1550℃并保温2h,而后降至室温得到氧化镁多孔陶瓷。

86.e.将烧结得到的氧化镁多孔陶瓷置于质量分数为15%的环氧树脂乙醇悬浮液中6h,再置于180℃烘箱中固化后得到力学性能提升的氧化镁多孔陶瓷。

87.f.该氧化镁多孔陶瓷气孔率为85.5%,抗压强度为1.85mpa,热导系数为0.0617w/(m

·

k)。

88.申请人经过测试发现,制备的氧化镁多孔陶瓷的气孔率均超过85%。

89.从一号样品到三号样品结果对比可以看出,在未添加减水剂时,多孔陶瓷的抗压强度普遍较低。排除烧结过程中出现的不确定因素,该现象是因为在干燥过程中水化速度过快,导致素坯表面裂纹较多,从而抗压强度较低。但是一号样品到三号样品的抗压强度存在一定差距,是因为在浆料中的烧结助剂添加量不同。因此烧结助剂的添加亦会影响其强度。对比三号样品与四号样品,减水剂的添加使样品的抗压强度有小幅度的增大。值得注意

的是,在固含量不变的情况下,添加减水剂前后的气孔率相差较大。这是由于减水剂使浆料之间的作用力更加均匀,因此在泡沫骨架上覆盖的更均匀,进而提升了多孔陶瓷的气孔率。从四号与五号样品结果可以看出在一定温度范围内烧结温度越高,其抗压强度越大,气孔率略微降低。对比五号到八号样品,可以看出,在相同烧结制度下制备得到的多孔陶瓷,经过环氧树脂悬浮液的浸泡得到的样品的抗压强度明显提高。且随着环氧树脂浓度的上升和浸泡时间的增加,抗压强度也有不同程度的提高。但是环氧树脂浓度达到15%时,样品的气孔率有下降的趋势,因此,综合对比下,环氧树脂浓度为10%时效果最好。

90.本技术制备氧化镁多孔陶瓷制备工艺简单,操作便利,成本低,提高了经济效益。制备得到的多孔陶瓷空隙均匀,无堵孔,表面光滑无裂纹,抗压强度高,热导系数低,适用于保温绝热领域。并且该多孔陶瓷制备方法简单,性能优异,适用于适合工业化大批量生产。

91.最后应说明的是,以上就本发明对比实施例做了说明描述了技术原理,但不能理解为对权利的限制。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,都将落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1