一种异质叠层共烧铁氧体陶瓷的制备方法

1.本发明涉及铁氧体材料制备技术领域,具体涉及一种异质叠层共烧铁氧体陶瓷的制备方法。

背景技术:

2.近年来,异质层状陶瓷因其可简单地通过调整异质层材料的厚度、种类或性能来调整陶瓷体的性能,如力学性能、电磁性能等而受到广泛关注。目前,异质层状陶瓷的制备技术有流延成型、环氧键和技术、注浆成型、电泳沉积等,然而,这些制备技术存在一些不足之处:如流延成型法制备的层状陶瓷,容易出现层间不匹配,而造成异质层材料的剥离及陶瓷体的开裂;环氧键和技术制备的异质层状陶瓷,由于环氧树脂的存在,而影响陶瓷整体的热稳定性及使用寿命;注浆成型制备的异质层状陶瓷,由于浆料中的溶剂只能通过模具吸收或者自然挥发干燥去除,而需要过长时间;电泳沉积是通过电场作用控制浆料中材料的颗粒运动,制备异质层状陶瓷,因此,适用的材料范围较小等;另外,异质层状陶瓷各种制备方法都存在一个共性问题,即由于不同异质层材料的烧结活性不同,很难在相同的烧结温度下,获得整体均匀、致密的异质层状共烧陶瓷,这是异质层状陶瓷制备所需要解决的主要问题。

技术实现要素:

3.为了解决上述技术问题,本发明的目的是提供一种异质叠层共烧铁氧体陶瓷的制备方法,以解决现有技术中很难在相同的烧结温度下,获得整体均匀、致密的异质叠层共烧陶瓷的问题。

4.本发明解决上述技术问题的技术方案如下:提供一种异质叠层共烧铁氧体陶瓷的制备方法,包括以下步骤:

5.(1)将nizn铁氧体粉体放入模具中,预压,制得nizn铁氧体素坯;

6.(2)在步骤(1)模具内nizn铁氧体素坯的上方,放入mnzn铁氧体粉体,预压,制得mnzn铁氧体/nizn铁氧体异质叠层素坯;

7.(3)将步骤(2)制得的mnzn铁氧体/nizn铁氧体异质叠层素坯进行放电等离子体烧结,制得异质叠层共烧铁氧体陶瓷。

8.本发明的有益效果为:本发明以mnzn铁氧体和nizn铁氧体粉体为主原料,在不使用环氧树脂的条件下,采用sps法在较低温度和较短时间内,成功制备出异质界面清晰的mnzn铁氧体/nizn铁氧体异质叠层共烧陶瓷。并通过掺杂助烧剂,调整异质层材料的可烧结性能,从而制备出整体密度高、微观结构均匀的异质叠层共烧铁氧体陶瓷。

9.在上述技术方案的基础上,本发明还可以做如下改进:

10.进一步,步骤(1)中,将nizn铁氧体粉体和助烧剂一起放入模具中进行预压。

11.进一步,步骤(1)中,助烧剂在nizn铁氧体粉体中的质量分数为0.5-5%。

12.进一步,步骤(1)中,助烧剂在nizn铁氧体粉体中的质量分数为1.5-2.5%。

13.进一步,步骤(1)中,助烧剂在nizn铁氧体粉体中的质量分数为2%。

14.进一步,助烧剂为bi2o3。

15.进一步,步骤(1)中,于15-25mpa压力下保持25-35s,完成预压过程。

16.进一步,步骤(2)中,预压条件与步骤(1)预压条件相同。

17.进一步,步骤(3)中,于20-60mpa恒定压力下,进行放电等离子体烧结。

18.进一步,步骤(3)中,于40-50mpa恒定压力下,进行放电等离子体烧结。

19.进一步,步骤(3)中,以50-200℃/min的加热速率,升温至烧结温度,并保温1-10min,然后冷却,完成放电等离子体烧结过程。

20.进一步,以90-110℃/min的加热速率,升温至烧结温度,并保温2-3min,然后冷却,完成放电等离子体烧结过程。

21.进一步,步骤(3)中,以100℃/min的加热速率,升温至烧结温度,并保温3min,然后冷却,完成放电等离子体烧结过程。

22.进一步,烧结温度为950-1000℃。

23.进一步,烧结温度为950℃。

24.进一步,烧结温度为1000℃。

25.本发明还提供上述异质叠层共烧铁氧体陶瓷的制备方法制得的铁氧体陶瓷。

26.本发明还提供上述异质叠层共烧铁氧体陶瓷在制备变压器、电感器、隔离器、移相器或信息存储单元方面的应用。

27.本发明具有以下有益效果:

28.1、传统烧结法制备nizn铁氧体和mnzn铁氧体的温度一般在1200-1300℃之间,并且烧结时间长达2-4h,且存在界面扩散严重、热稳定性差等问题;本发明使用的放电等离子体烧结技术(sps),具有烧结温度低、烧结时间短的特点,能够有效减少异质材料界面扩散问题。

29.2、本发明未使用任何有机助剂,材料的热稳定性好。

30.3、本发明通过添加少量无机烧结助剂,促进sps过程中烧结性能较差的nizn铁氧体的致密化,从而在烧结温度为1000℃和保温时间为3min条件下,获得整体微观结构均匀、孔隙少、密度为5.18g/cm3的nizn铁氧体/mnzn铁氧体叠层共烧陶瓷。

附图说明

31.图1为实施例1制得的样品异质层的xrd图;

32.图2为实施例2制得的样品异质层的xrd图;

33.图3为实施例1制得的样品断面的sem图;

34.图4为实施例2制得的样品断面的sem图;

35.图5为实施例1-2制得的样品异质层的sem图;

36.图6为实施例3-4制得的样品断面和nizn铁氧体层的sem;

37.图7为实施例1-2制得的样品异质层的硬度检测图;

38.图8为实施例1-4制得的样品nizn铁氧体层的硬度检测图;

39.图9为实施例1-2制得的样品的电阻率检测图;

40.图10为实施例3-4制得的样品的电阻率检测图;

41.图11为实施例1和3制得的样品nizn铁氧体层的磁滞回线;

42.图12为实施例2和4制得的样品nizn铁氧体层的磁滞回线;

43.图13为实施例1-4制得的样品的nizn铁氧体层的ms柱状图;

44.图14为实施例1-4制得的样品的nizn铁氧体层的hc柱状图;

45.图15为实施例1制得的样品的异质层的电阻率检测图。

具体实施方式

46.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

47.实施例1:

48.一种异质叠层共烧铁氧体陶瓷,其制备方法包括以下步骤:

49.(1)在放电等离子体烧结(sps)炉,将nizn铁氧体粉体放入直径为20mm的圆柱形模具中,于20mpa压力下保持30s预压,制得nizn铁氧体素坯;

50.(2)在步骤(1)模具内nizn铁氧体素坯的上方,放入mnzn铁氧体粉体,在步骤(1)相同条件下预压,制得mnzn铁氧体/nizn铁氧体异质叠层素坯;

51.(3)将步骤(2)制得的mnzn铁氧体/nizn铁氧体异质叠层素坯,于45mpa恒定压力下,进行放电等离子体烧结,以100℃/min的加热速率,升温至烧结温度950℃,并保温3min,然后快速冷却,完成放电等离子体烧结过程,制得直径均为20mm、厚度均为1mm的nizn铁氧体层/mnzn铁氧体,即异质叠层共烧铁氧体陶瓷。

52.实施例2:

53.一种异质叠层共烧铁氧体陶瓷,其制备方法包括以下步骤:

54.步骤(3)中烧结温度为1000℃,其余同实施例1。

55.实施例3:

56.一种异质叠层共烧铁氧体陶瓷,其制备方法包括以下步骤:

57.步骤(1)中,将nizn铁氧体粉体和助烧剂bi2o3一起放入模具中进行预压(助烧剂在nizn铁氧体粉体中的质量分数为2%),其余同实施例1。

58.实施例4:

59.一种异质叠层共烧铁氧体陶瓷,其制备方法包括以下步骤:

60.步骤(1)中,将nizn铁氧体粉体和助烧剂bi2o3一起放入模具中进行预压(助烧剂在nizn铁氧体粉体中的质量分数为2%),其余同实施例2。

61.实施例5:

62.一种异质叠层共烧铁氧体陶瓷,其制备方法包括以下步骤:

63.(1)在放电等离子体烧结(sps)炉,将nizn铁氧体粉体和助烧剂bi2o3放入直径为20mm的圆柱形模具中,于15mpa压力下保持35s预压,制得nizn铁氧体素坯;其中,助烧剂在nizn铁氧体粉体中的质量分数为1.5%;

64.(2)在步骤(1)模具内nizn铁氧体素坯的上方,放入mnzn铁氧体粉体,在步骤(1)相同条件下预压,制得mnzn铁氧体/nizn铁氧体异质叠层素坯;

65.(3)将步骤(2)制得的mnzn铁氧体/nizn铁氧体异质叠层素坯,于40mpa恒定压力

下,进行放电等离子体烧结,以90℃/min的加热速率,升温至烧结温度950℃,并保温3min,然后快速冷却,完成放电等离子体烧结过程,制得直径均为20mm、厚度均为1mm的nizn铁氧体层/mnzn铁氧体,即异质叠层共烧铁氧体陶瓷。

66.实施例6:

67.一种异质叠层共烧铁氧体陶瓷,其制备方法包括以下步骤:

68.(1)在放电等离子体烧结(sps)炉,将nizn铁氧体粉体和助烧剂bi2o3放入直径为20mm的圆柱形模具中,于25mpa压力下保持25s预压,制得nizn铁氧体素坯;其中,助烧剂在nizn铁氧体粉体中的质量分数为2.5%;

69.(2)在步骤(1)模具内nizn铁氧体素坯的上方,放入mnzn铁氧体粉体,在步骤(1)相同条件下预压,制得mnzn铁氧体/nizn铁氧体异质叠层素坯;

70.(3)将步骤(2)制得的mnzn铁氧体/nizn铁氧体异质叠层素坯,于50mpa恒定压力下,进行放电等离子体烧结,以110℃/min的加热速率,升温至烧结温度1000℃,并保温2min,然后快速冷却,完成放电等离子体烧结过程,制得直径均为20mm、厚度均为1mm的nizn铁氧体层/mnzn铁氧体,即异质叠层共烧铁氧体陶瓷。

71.试验例

72.nizn铁氧体层用nzfo表示,mnzn铁氧体层用mzfo表示。

73.一、物相分析

74.将实施例1-2制得的异质叠层共烧铁氧体陶瓷的两个异质层进行xrd检测,结果见图1-2(nizn铁氧体层用nzfo表示,mnzn铁氧体层用mzfo表示)。

75.由图1可知,实施例1-2制得的异质叠层共烧铁氧体陶瓷的两个异质层主晶相都是立方尖晶石结构的铁氧体,分别为nizn铁氧体(ni

0.75

zn

0.25

fe2o4,pdf#52-0277)和mnzn铁氧体(mn

0.8

zn

0.2

fe2o4,pdf#74-2402);其中nizn铁氧体层未检测出其它杂相,mnzn铁氧体层中检测到三方晶系的α-fe2o3(pdf#33-0664),mnzn铁氧体层出现明显α-fe2o3衍射峰的主要原因是传统固相反应法制备的mnzn铁氧体原料中,存在较多未形成尖晶石相的氧化物粉体,而放电等离子体烧结温度较低、保温时间短,导致这些氧化物粉体固相生成尖晶石结构的mnzn铁氧体反应不完全,所以在共烧铁氧体陶瓷的mnzn铁氧体层存在少量α-fe2o3。

76.二、微观结构、密度和硬度

77.1、分别将实施例1-2制得的异质叠层共烧铁氧体陶瓷的断面和两个异质层进行sem检测,结果见图3-5(图5中,(a)为实施例1的nizn铁氧体层,(b)为实施例2的nizn铁氧体层,(c)为实施例1的mnzn铁氧体层,(d)为实施例2的mnzn铁氧体层)。

78.由图3-4可知,采用粉体叠层方法制备的共烧铁氧体陶瓷的异质界面清晰,无明显扩散现象,这主要是因为sps低温快速烧结的特点减少了两种粉体之间的相互扩散。

79.由图5可知,在烧结温度为950℃时,共烧铁氧体陶瓷中,nizn铁氧体层疏松多孔(a),mnzn铁氧体层较为致密(c);当烧结温度升高至1000℃时,共烧铁氧体陶瓷中,mnzn铁氧体层非常致密,且晶粒大小均匀(d),而nizn铁氧体层仍然疏松多孔,晶粒间存在较多的贯穿气孔,且晶粒尺寸分布较宽(c)。可见,未掺杂异质叠层共烧铁氧体陶瓷中mnzn铁氧体层的致密性明显高于nizn铁氧体层,其主要原因是两种铁氧体的导电性能差异,导致sps烧结过程中在两个异质层中产生不同热量引起的。

80.2、将实施例3-4制得的异质叠层共烧铁氧体陶瓷的断面和nizn铁氧体层进行sem

检测,结果见图6((a)为实施例3的共烧样品,(b)为实施例4的共烧样品,(c)为实施例3样品的nizn铁氧体层,(d)为实施例4样品的nizn铁氧体层)。

81.由图6可知,共烧铁氧体陶瓷中的异质界面仍然较为清晰。同时,实施例3-4的nizn铁氧体层相较于实施例1-2的nizn铁氧体层,孔隙减少、晶粒尺寸变大,尤其是实施例4的nizn铁氧体层不仅致密,而且晶粒大小均匀。说明在nizn铁氧体粉体中掺杂2wt%的助烧剂bi2o3,作为一种叠层共烧陶瓷中nizn铁氧体层的原料粉,然后采用sps技术制备异质叠层共烧铁氧体陶瓷,能够得到更为致密、均匀的共烧铁氧体陶瓷的nizn铁氧体层。这是因为低熔点(817℃)bi2o3添加到nizn铁氧体中,在sps烧结过程中,其能形成液相,从而浸润nizn铁氧体颗粒,颗粒间液相产生的毛细管力,一方面对颗粒施压,使颗粒易于滑动,促进颗粒重排而密堆;另一方面,毛细管力还可以引起小颗粒的溶解,并在大颗粒上沉淀,以上共同作用有效促进nizn铁氧体层的致密化和晶粒长大。

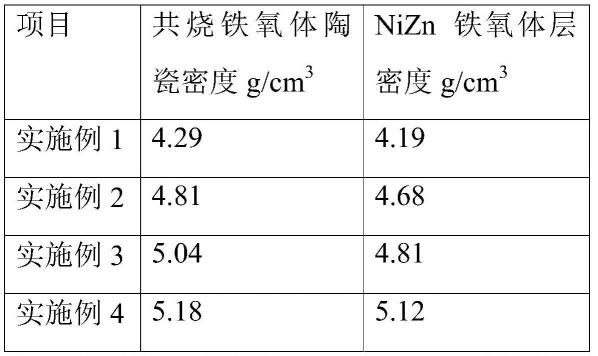

82.3、将实施例1-4制得的异质叠层共烧铁氧体陶瓷和其nizn铁氧体层进行密度检测,结果见表1。

83.表1异质叠层共烧铁氧体陶瓷和nizn铁氧体层的密度

[0084][0085]

4、将实施例1-2各异质层和实施例3-4的nizn铁氧体层进行硬度检测,结果见图7-8。

[0086]

由图7可知,随着烧结温度的升高,未掺杂共烧体中两个异质层的硬度都得到明显提高,这是由于随着烧结温度的升高,两个异质层的致密性提高。

[0087]

由图8可知,与实施例1-2未掺杂共烧体中nizn铁氧体层的硬度相比,掺杂bi2o3后所得共烧体中,nizn铁氧体层的硬度显著提高,这种结果同样也是由于掺杂bi2o3后nizn铁氧体层的致密性显著提高所导致,与其显微组织结构相一致(见图6)。

[0088]

综上所述,采用sps烧结技术,通过粉体叠层方式制备异质界面清晰的叠层共烧铁氧体陶瓷的方法是可行的。通过对nizn铁氧体层添加助烧剂bi2o3,可以显著提高共烧体中nizn铁氧体层的密度和硬度,从而获得整体致密性好、微观结构均匀的异质叠层共烧铁氧体陶瓷。

[0089]

三、电阻率分析

[0090]

影响铁氧体损耗的一个关键因素是其电阻率,软磁铁氧体的磁损耗包含磁滞损耗(ph),涡流损耗(pe)和剩余损耗(pr)三部分,其中涡流损耗与样品的电阻率成反比,如下式:

[0091]

pe=k

e b

m2 f2/ρ

[0092]

式中,bm是最大磁感应强度,f是工作频率,ρ是电阻率,ke是涡流损耗系数。

[0093]

将实施例1-4制得的异质叠层共烧铁氧体陶瓷进行电阻率检测,结果见图9-10。

[0094]

由图9-10可知,异质叠层共烧铁氧体陶瓷的ρ随着温度升高呈指数形式下降,当测试环境温度≥350℃时,共烧铁氧体陶瓷的ρ随温度的变化很小,这是由于温度升高,载流子迁移速率增大引起的,这种变化符合半导体的电阻率公式:

[0095]

ρ=ρ

∞

exp(e

ρ

/kt)

[0096]

其中,ρ

∞

为温度t

→

∞时的电阻率,k为波尔兹曼常数,eρ为激活能,表示电子跃迁到相邻位置需要的能量。

[0097]

另外,烧结温度为950℃时,制得的异质叠层共烧铁氧体陶瓷的电阻率大于烧结温度为1000℃时制得样品的电阻率,这是由于烧结温度为950℃时所得样品的致密性差且晶粒尺寸更小,导致该样品中晶界更多且晶粒间孔隙较多,从而使得载流子的平均自由程减小,提高了电阻率。

[0098]

四、掺杂对共烧铁氧体陶瓷中nizn铁氧体层磁性的影响

[0099]

将实施例1-4制得的异质叠层共烧铁氧体陶瓷的nizn铁氧体层进行静态磁性能检测,结果见图11-14。

[0100]

由图13可知,相同烧结温度下,掺杂前后共烧铁氧体陶瓷中nizn铁氧体层的ms值无明显变化,这是因为ms值属于样品的内禀属性,主要取决于样品的物相组成和结晶完整性,由于掺杂bi2o3的量较少,在相同烧结温度下,所得共烧铁氧体陶瓷中的nizn铁氧体层的主晶相均为nizn铁氧体,结晶完整性也接近,所以掺杂前后nizn铁氧体层的ms值相近。

[0101]

然而,由图14可知,相同烧结温度下,掺杂前后异质共烧铁氧体陶瓷中nizn铁氧体层的hc值变化显著,这是因为hc值是磁性材料的结构敏感性能,与样品的显微组织结构密切相关,软磁材料的反磁化过程是通过畴壁位移来进行的,晶粒长大、晶界减少会降低磁化的阻滞影响,从而减小hc,共烧铁氧体陶瓷中的nizn铁氧体层,掺杂低熔点助烧剂bi2o3后,nizn铁氧体层的致密度显著提高、晶粒长大,因此,明显降低了畴壁位移的阻力,从而导致hc显著降低。

[0102]

五、烧结机理

[0103]

本发明使用sps技术进行异质烧结时,异质叠层铁氧体样品被石墨冲压头和石墨模具包围,加热样品的热量来源于样品周围石墨材料的焦耳热传导和样品自身产生的焦耳热量,在烧结初期,样品温度较低,相比于石墨,异质叠层铁氧体样品的电阻率非常高,可以被看做是绝缘体,此时加热样品的热量,仅来自石墨体的焦耳热传导,随着烧结的进行,异质叠层铁氧体样品的温度逐渐升高,将会有部分电流流经样品,此时,可将叠层共烧的两种铁氧体材料等效为并联电路,焦耳热(q)公式如下所示:

[0104]

q=u2*t/r

[0105]

式中,q为施加到样品上的电压,r是样品的电阻、t是样品通电烧结的时间;

[0106]

当异质叠层铁氧体样品中通过电流时将会有焦耳热产生。

[0107]

将实施例1制得的异质叠层共烧铁氧体陶瓷中各异质层的电阻率进行测量,结果见图15。

[0108]

由图15可知,nizn铁氧体的电阻率明显大于mnzn铁氧体的电阻率,即nizn铁氧体的电阻更大,当sps烧结过程中,异质叠层铁氧体样品中流经电流时,由于mnzn铁氧体材料

的电阻比nizn铁氧体材料的电阻更小,因而会产生更多的焦耳热,这为mnzn铁氧体层提供了更多的烧结动力,因此,与异质叠层共烧铁氧体陶瓷中的nizn铁氧体层相比,mnzn铁氧体层的微观结构更致密、晶粒尺寸更大。

[0109]

综上所述,本发明利用放电等离子体烧结技术,通过异质粉体叠层方法成功制备了异质界面清晰的nizn铁氧体/mnzn铁氧体,即异质叠层共烧铁氧体陶瓷,通过对nizn铁氧体粉体掺杂2wt%助烧剂bi2o3,从而制备出了整体致密和微观结构均匀的异质叠层共烧铁氧体陶瓷。

[0110]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1