一种活性炭粉造粒脱硫系统的制作方法

1.本实用新型涉及一种脱硫系统,具体涉及一种活性炭粉造粒脱硫系统,属于活性炭制备技术领域。

背景技术:

2.随着工业的发展,活性炭/焦进入到各个领域,人们对活性炭/焦的需求量越来越大。现有技术中,在预热室中对原煤进行烘干,在炭化室中燃烧部分原煤提供炭化所需的能量,炭化后的原煤进入活化室活化得到活性炭产品。虽然炭化室燃烧所产生的含有二氧化碳、一氧化碳等的高温烟气通过储热室、余热锅炉等重新得到了利用,但在炭化室的热量由燃烧部分原煤获得,本身就降低了原煤中固定碳的含量,从而降低活性炭的产率;同时,现有技术中活化程序复杂,因而活性炭的产率有待提高。

3.活性炭烟气净化系统在运行过程中,由于机械磨损,不可避免的会产生大量的小粒径活性炭颗粒,一般一年产生的炭粉量与初装量一致,因此活性炭粉末产生量巨大,550m2烧结机3条单级烟气净化工程,年产约1万吨粉末。将活性炭粉末再利用制备烟气净化用活性炭,可以提高活性炭粉末的经济价值,同时能够满足生产发展对活性炭的需求。针对活性炭粉的回收利用,虽然已开展了一些研究,但仍然存在一些不足。

4.在活性炭烟气净化系统中,初装活性炭含有部分碱性金属,如钙、镁等,在吸附再生过程,烟气中低浓度so2会与碱金属发生反应生成相应的硫酸盐,这部分硫酸盐在解析塔中难以分解。另外,解析塔在解析过程中,不能完全再生。因此活性炭粉末中存在s(硫)含量约3%(新鲜活性炭中s含量约0.8%);挥发分含量约20%(新鲜活性炭中挥发分约5%)。由此,采取全炭粉制备活性炭与通过原煤制备活性炭相比,存在一定难度:常规煤制备活性炭在炭化工艺中,主要产生的气体为ch4、co、丙烷等气体,属于高热值的燃料,可以直接在炭化工艺中燃烧;炭粉造粒时由于内部含有大量的硫酸盐,含硫量高,因此在炭化或者活化过程中会产生大量的so2气体,影响设备及工艺运行,而在现有技术中并没有针对这部分so2气体进行处理。

技术实现要素:

5.针对上述现有技术中存在的缺陷,本实用新型提出一种活性炭粉造粒脱硫系统。该系统包括干燥装置、活化转窑、活化料料仓、第一脱硫装置,活性炭粉依次经过成型、干燥、炭活化工序制备得到成品活性炭,同时通过第一脱硫装置对炭活化过程中产生的含有so2的烟气进行脱硫处理。本实用新型通过设置脱硫装置对活化转窑炭活化过程中产生的含硫烟气进行脱硫处理,有效避免含硫烟气对系统设备及工艺的影响,同时减少二氧化硫的排放,减小烟气对环境的污染。

6.为实现上述目的,本实用新型采用的技术方案具体如下:

7.一种活性炭粉造粒脱硫系统,该系统包括干燥装置、活化转窑、活化料料仓、第一脱硫装置。其中,所述干燥装置的出料口连接至活化转窑的进料口。活化转窑的出料口连接

至活化料料仓的进料口。活化转窑上还设有烟气出口。所述烟气出口经由烟气输送管道连接至第一脱硫装置的烟气入口。

8.在本实用新型中,所述活化转窑包括内仓和外仓。所述外仓围绕内仓设置。其中,内仓上设有进料口、出料口、烟气出口。外仓上设有进气口和出气口。

9.作为优选,所述活化转窑还包括加热装置。所述加热装置通过热介质输送管道连接至外仓的进气口。

10.在本实用新型中,按照物料走向,所述外仓的内部空间依次划分为热解段、炭化段、活化段。所述热解段、炭化段、活化段上均设有各自的进气口和出气口。加热装置与所述热解段、炭化段、活化段上的进气口之间均设有各自的热介质输送管道。加热装置经由各热介质输送管道分别连接至热解段、炭化段、活化段的进气口。

11.作为优选,该系统还包括活化介质输送管道。所述活化介质输送管道伸入内仓中。优选,所述活化介质输送管道与外仓活化段对应位置的内仓空间相连通。

12.在本实用新型中,所述活化转窑包括多个内仓。所述多个内仓沿着活化转窑的轴向方向设置,各内仓之间相互独立。外仓围绕所述多个内仓设置。优选,所述内仓的数量为2-8个,优选为3-5个。

13.作为优选,所述活化转窑的出料端设有物料汇集室。各内仓的出料口均与物料汇集室相连通。活化转窑的出料口和烟气出口均设置在物料汇集室上。

14.在本实用新型中,所述干燥装置上设有气体入口和气体出口。外仓的出气口经由热介质排出管道连接至所述干燥装置的气体入口。优选,所述热解段的出气口、炭化段的出气口、活化段的出气口分别通过管道连接至热介质排出管道。

15.作为优选,所述热介质排出管道上设置有脱硝装置。

16.作为优选,所述干燥装置的气体出口经由气体排放管道连接至烟囱。优选,所述气体排放管道上设置有第二脱硫装置。

17.作为优选,所述第一脱硫装置的烟气出口连接至烟囱。

18.在本实用新型中,该系统还包括设置在干燥装置与活化转窑之间的给料缓冲仓和密封给料机。所述干燥装置的出料口连接至给料缓冲仓的进料口。给料缓冲仓的出料口连接至密封给料机的进料口。密封给料机的出料口与活化转窑的进料口相连接。

19.在本实用新型中,该系统还包括物料输送机。所述物料输送机连接至干燥装置的进料口。

20.在本实用新型中,所述活化转窑倾斜设置。优选,活化转窑的倾斜角度为0~30

°

,优选为1~10

°

。

21.在本实用新型中,该系统还包括设置在活化转窑和活化料料仓之间的冷却装置。所述活化转窑的出料口连接至冷却装置的进料口。冷却装置的出料口连接至活化料料仓的进料口。

22.为解决现有技术中采用活性炭粉制备活性炭的过程中会产生大量so2气体的问题,本实用新型提出了一种活性炭粉造粒脱硫系统。该系统包括干燥装置、活化转窑、活化料料仓、第一脱硫装置,活性炭粉依次经过成型、干燥、炭活化工序制备得到成品活性炭,同时通过第一脱硫装置对炭活化过程中产生的含有so2的烟气进行脱硫处理。本实用新型通过增设脱硫装置对活化转窑炭活化过程中产生的含硫烟气进行脱硫处理,有效避免含硫烟

气对系统设备及工艺的影响,同时减少二氧化硫的排放,减小烟气对环境的污染。

23.在本实用新型中,所述活性炭粉造粒脱硫系统包括干燥装置、活化转窑、活化料料仓、第一脱硫装置。其中,所述干燥装置的出料口连接至活化转窑的进料口。活化转窑的出料口连接至活化料料仓的进料口。活化转窑上还设有烟气出口。所述烟气出口经由烟气输送管道连接至第一脱硫装置的烟气入口。根据物料走向,本实用新型中的工艺流程为:活性炭粉造粒完成后,进入干燥装置(例如网带式干燥机)进行低温干燥,干燥后的物料进入活化转窑进行炭化活化一体工艺,活化完成后得到的活性炭产品送入活化料料仓。需要说明的是,本实用新型对活性炭粉进行回收利用,采用活性炭粉进行活性炭的制备,因而干燥后的物料在进行炭活化的过程中会产生大量的so2气体。基于此,本实用新型在现有技术的基础上增设了第一脱硫装置,所述第一脱硫装置对炭活化过程中产生的含硫气体进行脱硫处理,从而避免含硫烟气对系统设备及工艺产生影响,也减少了二氧化硫的排放。

24.炭化和活化工序在一般煤基活性炭的生产过程中是分开的。本实用新型利用活性炭粉作为原料制备活性炭,其已经有了一定的孔隙,因而只需要较为浅度的活化即可。基于此,本技术制备的活性炭作为浅度活化的产品完全可以将炭化和活化工序放在同一个设备中。在本实用新型中,所述活化转窑为外热式回转炭化炉。活化转窑包括内仓和外仓。所述外仓围绕内仓设置。内仓上设有进料口、出料口、烟气出口。外仓上设有进气口和出气口。其中,活化转窑的内仓为物料的输送通道,外仓直接为内仓提供物料炭活化所需要的热量。此时,钢铁厂的混合煤气或者裂解油气进入活化转窑的外仓,在外仓内燃烧,对活化转窑的内仓进行间接加热,从而使得内仓温度达到炭化/活化所需温度。作为优选方案,所述活化转窑还包括加热装置,加热装置通过热介质输送管道连接至外仓的进气口。此时,加热装置所产生的热介质通过外仓上的进气口进入外仓内部给内仓进行间接加热。此外,本实用新型中外仓围绕内仓设置,则使得内仓受热更加均匀,进而保证内仓的温度场均一,提高物料的热解和炭活化效果,进而提高所制备活性炭的品质。

25.在本实用新型中,按照物料走向,所述外仓的内部空间依次划分为热解段、炭化段、活化段。所述热解段、炭化段、活化段上均设有各自的进气口和出气口(所述热解段、炭化段、活化段上设置的进气口和出气口即对应前述外仓上的进气口和出气口)。加热装置与所述热解段、炭化段、活化段上的进气口之间均设有各自的热介质输送管道。加热装置经由各热介质输送管道分别连接至热解段、炭化段、活化段的进气口。此外,还设置了活化介质输送管道,通过活化介质输送管道为活化转窑的内仓(主要为外仓活化段对应位置的内仓)中输送co2气体、水蒸气进行活化造孔。干燥后的物料进入活化转窑的内仓,随着活化转窑的坡度和转动,物料由内仓的进料口向出料口方向移动,即物料先经过较低温度的热解段(例如温度为200-350℃),然后进入较高温度的炭化段(例如温度为350-650℃)进行炭化,排出水分及挥发分,最后物料进入升温后的活化段(例如温度≥850℃)完成活化造孔的过程。

26.进一步优选,本实用新型中所述的活化转窑包括多个内仓。所述多个内仓沿着活化转窑的轴向方向设置,各内仓之间相互独立。外仓围绕所述多个内仓设置。为保证活性炭成品的质量,确保外仓中的多个内仓都能受热均匀,本实用新型中所述多个内仓可沿着外仓的内壁呈现均匀的圆周分布或者呈现环形分布。当内仓分布为多个时,活化介质输送管道为活化转窑的多个内仓中输送co2气体、水蒸气进行活化造孔。所述内仓的数量不做限

定,可以根据活化转窑的体积等进行调整。例如,所述内仓的数量为2-8个,优选为3-5个。内仓设置为单个时,内仓的进料口、出料口、烟气出口,即为活化转窑的进料口、出料口、烟气出口。当内仓设置为多个时,各内仓的进料口、出料口、烟气出口,即对应活化转窑的进料口、出料口、烟气出口。作为优选,通过在活化转窑的出料端设置物料汇集室,将多个内仓的出料口连接至物料汇集室,将烟气出口也设置在物料汇集室上。活化转窑内的物料与炭化分解产物在每个独立的内仓中并流运行。本实用新型所述的新型外热式回转炭化炉内置多个独立的料仓,使得炉体内的物料充填系数大幅提高,炉体内有效利用的炭化空间体积大幅提高,因而其生产能力是内热式回转炭化炉的多倍。

27.在本实用新型的干燥装置上设置有气体入口和气体出口。加热装置所产生的热介质进入外仓对活化转窑内仓中的物料进行间接加热,使得内仓内的温度达到物料热解、炭化、活化所需温度。换热后的烟气经过外仓上的出气口进入热介质排出管道并送至脱硝装置,脱硝后的气体通过干燥装置的气体入口进入干燥装置内进行余热利用,减少了烟气中的余热资源的浪费,加大了资源化的利用。对物料进行干燥后的烟气由干燥装置的出气口送至第二脱硫装置进行脱硫,脱硫后的烟气通过烟囱排放。其中,第一脱硫装置和第二脱硫装置所采用的脱硫方式不做限定,例如可选择干法脱硫、半干法脱硫或湿法脱硫等方式。此外,第一脱硫装置和第二脱硫装置的烟气出口可连接至同一个烟囱,以减少排放点。

28.作为优选方案,本实用新型在干燥装置的进料口处设置物料输送机,在干燥装置与活化转窑之间设置给料缓冲仓和密封给料机,活化转窑与活化料料仓之间设置冷却装置。物料通过物料输送机输送到干燥装置(可为网带式干燥机)进行干燥,干燥后的物料进入给料缓冲仓,然后通过密封给料机进入到活化转窑的进料口(即密封给料机延伸至单个内仓或多个内仓的内部),物料靠活化转窑的坡度(活化转窑倾斜设置,活化转窑的倾斜角度为0~30

°

,优选为1~10

°

,例如3

°

)和转动进入到内仓中。随着活化转窑的坡度和转动,物料由活化转窑的进料口向活化转窑的出料口方向移动,热解、炭化、活化后的物料再由冷却装置冷却,物料冷却可采用循环水间接换热,冷却后的活化料送至活化料料仓。通过设置物料输送机、给料缓冲仓、密封给料机可有效控制物料的给料量,也能使得送料过程中密封平稳,从而减少物料在干燥装置和活化转窑内堆积。

29.在活化转窑的热解、炭化、活化过程中,活化转窑的内仓和外仓之间是相互独立的,活化转窑通过外仓的间接换热给内仓进行加热,使得内仓的物料炭化活化。物料首先经过温度约为200℃的干燥,再经过200-350℃的热解段,进入350-650℃的炭化段。在这个过程中,热介质通过热介质输送管道进入窑体内(通入外仓内部的热介质)间接加热内仓中的物料,使物料进行热解、炭化、活化,排出水分及挥发分。完成炭化过程之后,在活化转窑的后半段,将完成炭化工艺后的炭化料不经过冷却,物料逐渐升温达到活化温度点≥850℃进行造孔(可在内仓中通入co2气体和水蒸气加强活化造孔,即由活化介质输送管道作为输送通道)。炭化活化过程中产生的含硫烟气进入到第一脱硫装置进行脱硫处理,炭化活化后的物料送至冷却滚筒内冷却出焦。

30.与现有技术相比,本实用新型具有以下有益效果:

31.1、本实用新型采用活性炭粉作为原料进行活性炭的制备,通过增设脱硫装置对活化转窑炭活化过程中产生的含硫烟气进行脱硫处理,有效避免含硫烟气对系统设备及工艺的影响,同时减少二氧化硫的排放,减小烟气对环境的污染。

32.2、在本实用新型中,活化转窑采用间接换热方式,外仓围绕内仓设置,使得内仓受热更加均匀,进而保证内仓的温度场均一,提高物料的热解和炭活化效果,进而提高所制备活性炭的品质。

33.3、在本实用新型中,所述活化转窑的外仓的内部空间依次划分为热解段、炭化段和活化段,通过热介质对各段的温度进行调控,从而控制物料在各段对应位置的内仓中进行热解、炭化和活化,实现活性炭的制备,提升活性炭的品质。

34.4、本实用新型所采用的活化转窑的结构为外热式回转炭化炉。新型外热式回转炭化炉内置多个独立的料仓,使得炉体内的物料充填系数大幅提高,炉体内有效利用的炭化空间体积大幅提高,因而其生产能力得到大幅提升。

35.5、本实用新型将活化转窑外仓排出的热介质经过脱硝后输送至干燥装置,该部分热介质对物料进行干燥,充分利用了与内仓换热后的热介质中的余热,减少了余热资源的浪费,加大了资源化的利用。

附图说明

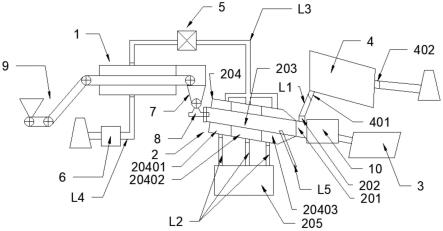

36.图1为本实用新型一种活性炭粉造粒脱硫系统的结构示意图;

37.图2为本实用新型中活化转窑包括多个内仓的结构示意图。

38.附图标记:

39.1:干燥装置;2:活化转窑;201:出料口;202:烟气出口;203:内仓;204:外仓;20401:热解段;20402:炭化段;20403:活化段;205:加热装置;206:物料汇集室;3:活化料料仓;4:第一脱硫装置;401:烟气入口;402:烟气出口;5:脱硝装置;6:第二脱硫装置;7:给料缓冲仓;8:密封给料机;9:物料输送机;10:冷却装置;

40.l1:烟气输送管道;l2:热介质输送管道;l3:热介质排出管道;l4:气体排放管道;l5:活化介质输送管道。

具体实施方式

41.下面对本实用新型的技术方案进行举例说明,本实用新型请求保护的范围包括但不限于以下实施例。

42.一种活性炭粉造粒脱硫系统,该系统包括干燥装置1、活化转窑2、活化料料仓3、第一脱硫装置4。其中,所述干燥装置1的出料口连接至活化转窑2的进料口。活化转窑2的出料口201连接至活化料料仓3的进料口。活化转窑2上还设有烟气出口202。所述烟气出口202经由烟气输送管道l1连接至第一脱硫装置4的烟气入口401。

43.在本实用新型中,所述活化转窑2包括内仓203和外仓204。所述外仓204围绕内仓203设置。其中,内仓203上设有进料口、出料口、烟气出口。外仓204上设有进气口和出气口。

44.作为优选,所述活化转窑2还包括加热装置205。所述加热装置205通过热介质输送管道l2连接至外仓204的进气口。

45.在本实用新型中,按照物料走向,所述外仓204的内部空间依次划分为热解段20401、炭化段20402、活化段20403。所述热解段20401、炭化段20402、活化段20403上均设有各自的进气口和出气口。加热装置205与所述热解段20401、炭化段20402、活化段20403上的进气口之间均设有各自的热介质输送管道l2。加热装置205经由各热介质输送管道l2分别

连接至热解段20401、炭化段20402、活化段20403的进气口。

46.作为优选,该系统还包括活化介质输送管道l5。所述活化介质输送管道l5伸入内仓203中。优选,所述活化介质输送管道l5与外仓204活化段20403对应位置的内仓203空间相连通。

47.在本实用新型中,所述活化转窑2包括多个内仓203。所述多个内仓203沿着活化转窑2的轴向方向设置,各内仓203之间相互独立。外仓204围绕所述多个内仓203设置。优选,所述内仓203的数量为2-8个,优选为3-5个。

48.作为优选,所述活化转窑2的出料端设有物料汇集室206。各内仓203的出料口均与物料汇集室206相连通。活化转窑2的出料口201和烟气出口202均设置在物料汇集室206上。

49.在本实用新型中,所述干燥装置1上设有气体入口和气体出口。外仓204的出气口经由热介质排出管道l3连接至所述干燥装置1的气体入口。优选,所述热解段20401的出气口、炭化段20402的出气口、活化段20403的出气口分别通过管道连接至热介质排出管道l3。

50.作为优选,所述热介质排出管道l3上设置有脱硝装置5。

51.作为优选,所述干燥装置1的气体出口经由气体排放管道l4连接至烟囱。优选,所述气体排放管道l4上设置有第二脱硫装置6。

52.作为优选,所述第一脱硫装置4的烟气出口402连接至烟囱。

53.在本实用新型中,该系统还包括设置在干燥装置1与活化转窑2之间的给料缓冲仓7和密封给料机8。所述干燥装置1的出料口连接至给料缓冲仓7的进料口。给料缓冲仓7的出料口连接至密封给料机8的进料口。密封给料机8的出料口与活化转窑2的进料口相连接。

54.在本实用新型中,该系统还包括物料输送机9。所述物料输送机9连接至干燥装置1的进料口。

55.在本实用新型中,所述活化转窑2倾斜设置。优选,活化转窑2的倾斜角度为0~30

°

,优选为1~10

°

。

56.在本实用新型中,该系统还包括设置在活化转窑2和活化料料仓3之间的冷却装置10。所述活化转窑2的出料口连接至冷却装置10的进料口。冷却装置10的出料口连接至活化料料仓3的进料口。

57.实施例1

58.如图1所示,一种活性炭粉造粒脱硫系统,该系统包括干燥装置1、活化转窑2、活化料料仓3、第一脱硫装置4。其中,所述干燥装置1的出料口连接至活化转窑2的进料口。活化转窑2的出料口201连接至活化料料仓3的进料口。活化转窑2上还设有烟气出口202。所述烟气出口202经由烟气输送管道l1连接至第一脱硫装置4的烟气入口401。

59.实施例2

60.重复实施例1,只是所述活化转窑2包括内仓203和外仓204。所述外仓204围绕内仓203设置。其中,内仓203上设有进料口、出料口、烟气出口。外仓204上设有进气口和出气口。

61.实施例3

62.重复实施例2,只是所述活化转窑2还包括加热装置205。所述加热装置205通过热介质输送管道l2连接至外仓204的进气口。

63.实施例4

64.重复实施例3,只是按照物料走向,所述外仓204的内部空间依次划分为热解段

20401、炭化段20402、活化段20403。所述热解段20401、炭化段20402、活化段20403上均设有各自的进气口和出气口。加热装置205与所述热解段20401、炭化段20402、活化段20403上的进气口之间均设有各自的热介质输送管道l2。加热装置205经由各热介质输送管道l2分别连接至热解段20401、炭化段20402、活化段20403的进气口。

65.实施例5

66.重复实施例4,只是该系统还包括活化介质输送管道l5。所述活化介质输送管道l5伸入内仓203中。所述活化介质输送管道l5与外仓204活化段20403对应位置的内仓203空间相连通。

67.实施例6

68.如图2所示,重复实施例5,只是所述活化转窑2包括3个内仓203。所述3个内仓203沿着活化转窑2的轴向方向设置,各内仓203之间相互独立。外仓204围绕所述3个内仓203设置。

69.实施例7

70.重复实施例6,只是所述内仓203的数量为5个。

71.实施例8

72.重复实施例6,只是所述活化转窑2的出料端设有物料汇集室206。各内仓203的出料口均与物料汇集室206相连通。活化转窑2的出料口201和烟气出口202均设置在物料汇集室206上。

73.实施例9

74.重复实施例8,只是所述干燥装置1上设有气体入口和气体出口。外仓204的出气口经由热介质排出管道l3连接至所述干燥装置1的气体入口。所述热解段20401的出气口、炭化段20402的出气口、活化段20403的出气口分别通过管道连接至热介质排出管道l3。

75.实施例10

76.重复实施例9,只是所述热介质排出管道l3上设置有脱硝装置5。

77.实施例11

78.重复实施例10,只是所述干燥装置1的气体出口经由气体排放管道l4连接至烟囱。所述气体排放管道l4上设置有第二脱硫装置6。所述第一脱硫装置4的烟气出口402连接至烟囱。

79.实施例12

80.重复实施例11,只是该系统还包括设置在干燥装置1与活化转窑2之间的给料缓冲仓7和密封给料机8。所述干燥装置1的出料口连接至给料缓冲仓7的进料口。给料缓冲仓7的出料口连接至密封给料机8的进料口。密封给料机8的出料口与活化转窑2的进料口相连接。

81.实施例13

82.重复实施例12,只是该系统还包括物料输送机9。所述物料输送机9连接至干燥装置1的进料口。

83.实施例14

84.重复实施例13,只是所述活化转窑2倾斜设置。活化转窑2的倾斜角度为4

°

。

85.实施例15

86.重复实施例13,只是所述活化转窑2倾斜设置。活化转窑2的倾斜角度为3

°

。

87.实施例16

88.重复实施例15,只是该系统还包括设置在活化转窑2和活化料料仓3之间的冷却装置10。所述活化转窑2的出料口连接至冷却装置10的进料口。冷却装置10的出料口连接至活化料料仓3的进料口。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1