一种镁基复合耐火材料及其制备方法和应用与流程

本发明属于耐火材料,具体涉及一种镁基复合耐火材料及其制备方法和应用。

背景技术:

1、耐火材料在高温生产作业炉中起着重要作用,耐火炉衬的原料和制备工艺不同,直接影响着窑炉的使用性能、使用寿命以及炉内烧结产品的质量好坏。其中,镁质耐火材料主要用于炼钢碱性平炉、电炉炉底和炉墙,氧气转炉的永久衬,有色金属冶炼炉,高温隧道窑,煅烧镁砖和水泥回转窑内衬,加热炉的炉底和炉墙,玻璃窑蓄热室格子砖等。

2、随着各种工业制品的质量要求越来越高,高温生产工艺的复杂性变化,窑炉技术的改进需求,窑炉体积规模的增大,炉内环境的变化等等,对镁质耐火材料的性能都不断的提出更高的要求。例如玻璃生产厂家为提高产量,提高熔化效率,会采用降低原料粒度方式入炉,这导致进入蓄热室以二氧化硅为主成分的细粉量增多,再配合工艺温度频繁变动,对炉内的侵蚀加剧,对耐火材料的热震稳定性、抗侵蚀性都提出更高的要求。再例如,厂家为了节省成本,会采用石油焦粉代替重油或天然气作燃料,燃烧后产生的气体会进一步加剧了蓄热室耐火砖的侵蚀。

3、但是目前的镁砂由于其原料菱镁矿纯度局限性,制备出的镁砂也具有性能局限性,例如镁砖有较高的耐火度,荷重软化开始温度高的优点,但其抗热震性能差,且抗侵蚀性、抵抗高温变形能力也有待提高。目前,为了提高镁质耐火材料的抗侵蚀性,会加入氧化铬,形成镁铬尖晶石提高抗侵蚀能力,但其高温蠕变性能较差,容易出现变形坍塌。也有添加氧化钛、氧化铝、氧化硅等提高材料的强度和抗热震性能,综合性能,但是成分较多,各成分融合性差,成本也高,在混配、压球或压块时容易出现质量不均的现象,发生炉内温度偏差、穿炉以及炉内部分位置故障维修频繁。

技术实现思路

1、针对现有纯镁质耐火材料存在的抗侵蚀性、热震稳定性、抗高温蠕变性等需要改善,以及复合镁质材料存在的融合性差,质量难以控制的问题。本发明提供一种镁基复合耐火材料及其制备方法和应用,采用改性镁砂提高融合性,在提高抗侵蚀性、热震稳定性、抗高温蠕变性的同时,能够保证材料质量均匀,不产生耐温偏差,减少事故。其具体技术方案如下:

2、一种镁基复合耐火材料,原料组成质量份数为:改性轻烧镁砂100份、除尘灰5~15份、二氧化钛纤维2~4份、改性氧化锆纤维2~4份和煤系纺丝沥青1~3份。

3、所述改性轻烧镁砂为菱镁矿砂颗粒表面缺陷中通过沥青粘结嵌附有氧化锆粉和氧化锰粉的轻烧镁砂;所述改性轻烧镁砂中,菱镁矿砂颗粒:氧化锆粉:氧化锰粉:沥青=100:(1.5~4):(1.5~4):(0.1~0.3)。

4、所述除尘灰为生产大结晶镁砂时产生的除尘灰。

5、所述煤系纺丝沥青的中位粒度为2~6um。

6、所述改性氧化锆纤维为表面包覆氧化铝的氧化锆纤维;所述改性氧化锆纤维的直径为0.05~0.15mm,长度为0.5~1.5mm。

7、所述二氧化钛纤维的直径为0.05~0.15mm,长度为0.5~1.5mm。

8、上述一种镁基复合耐火材料的制备方法,包括如下步骤:

9、s1:将2~4份二氧化钛纤维和2~4份改性氧化锆纤维进行混合,然后加入1~3份的煤系纺丝沥青进行均匀混合,制成复合辅料;

10、s2:向100份的改性轻烧镁砂中加入复合辅料进行球磨混合,然后进行加热改性处理,得到改性料;

11、所述球磨混合时间为30~40min;所述加热改性处理的搅拌转速为60~100r/min,加热温度为360~380℃,改性时间为2~2.5h;

12、s3:向改性料中加入5~15份的除尘灰进行均匀混合,然后进行压球,干燥后入炉煅烧,得到镁基复合耐火材料;

13、所述煅烧温度为1200~1400℃,煅烧时间为3~4h。

14、上述一种镁基复合耐火材料应用于耐火砖或捣打料内衬材料的制备,适用于高低温变化曲率大、烟气和空气交替导致温度频繁波动,且侵蚀性大的窑炉处理环境。

15、本发明的一种镁基复合耐火材料及其制备方法和应用,与现有技术相比,有益效果为:

16、一、本发明设计耐火材料的主要成分为改性轻烧镁砂,改性轻烧镁砂为菱镁矿砂颗粒表面缺陷中通过沥青粘结嵌附有氧化锆粉和氧化锰粉的轻烧镁砂;改性轻烧镁砂中,菱镁矿砂颗粒:氧化锆粉:氧化锰粉:沥青=100:(1.5~4):(1.5~4):(0.1~0.3)。采用改性轻烧镁砂,能够将氧化锆粉和氧化锰粉与镁砂颗粒结合,材质结合更加均匀,避免了单纯混合造成的微粒不均,团聚等现象。其中,氧化锆作为惰性填充剂,具有很好的隔热性,降低热传导系数,耐蚀性强;而氧化锰具有提高镁质的抗侵蚀性能和热震稳定性能。氧化锆和氧化锰嵌附在菱镁矿砂颗粒表面缺陷中,能够均匀的提高每个颗粒的性能。

17、二、本发明设计添加二氧化钛纤维和改性氧化锆纤维,其中,二氧化钛纤维能够大幅提高1200~1600℃的抗断裂韧性和抗热震性能。改性氧化锆纤维为表面包覆氧化铝的氧化锆纤维,能够提高1600℃以上的抗断裂韧性和抗热震性能。

18、三、本发明方法设计先将二氧化钛纤维和改性氧化锆纤维中加入煤系纺丝沥青,使沥青包覆在纤维表面,然后加入至改性轻烧镁砂中进行球磨混合,球磨混合改变纤维形状,提高纤维与改性轻烧镁砂的颗粒结合性,然后升温改性,使纤维粘结在改性轻烧镁砂颗粒上,这样使材料均匀度更好,不会发生纤维混合不均的现象;在后续反复压制砖体时,也不会发生因震动产生的分层,质量不均的现象。另外,球磨混合改变纤维形状,使直线型纤维变成不同程度的弯状纤维,贴附在颗粒表面,还能够进一步提高纤维在材料中起到的抗断裂韧性和抗热震性能。

19、四、本发明方法设计加入煤系纺丝沥青粉进行二次包覆改性,一方面能够进一步提高改性轻烧镁砂缺陷嵌附微粉的牢固性;另一方面纺丝沥青膜能够减轻后续使用拌合或压制或高温使用时镁砂颗粒受内外压力而破坏,抵抗高温高压的形变能力更强;再一方面能够提高镁砂颗粒的融合性,有效弥补表面缺陷,在后续加工使用时,减少气孔或材料间隙的产生,结合密度、硬度更高,耐磨耐冲刷。

20、五、本发明方法设计添加除尘灰进行压球,并在1200~1400℃进行煅烧,除尘灰针对二氧化钛纤维和改性氧化锆纤维的压球效果更好,进一步固定性更好,压球后能够进一步防止纤维材料脱落导致分布不均,质量不均;另外,加入除尘灰能够降低沥青改性包覆层表面的粘结性,颗粒与颗粒之间的分散性更好,在后续制备捣打料或者添加其它助剂时,混合均匀度更高;煅烧后的材料抗侵蚀性、热震稳定性、抗高温蠕变性等更加优异。

21、六、本发明方法中的各种材料之间至粘结关系,因此不存在混合不均的现象,也不会由于密度不同或颗粒大小质量不同发生分层,在压砖时也不会发生上下质量或密度不均,避免穿炉现象,使用安全性更高。

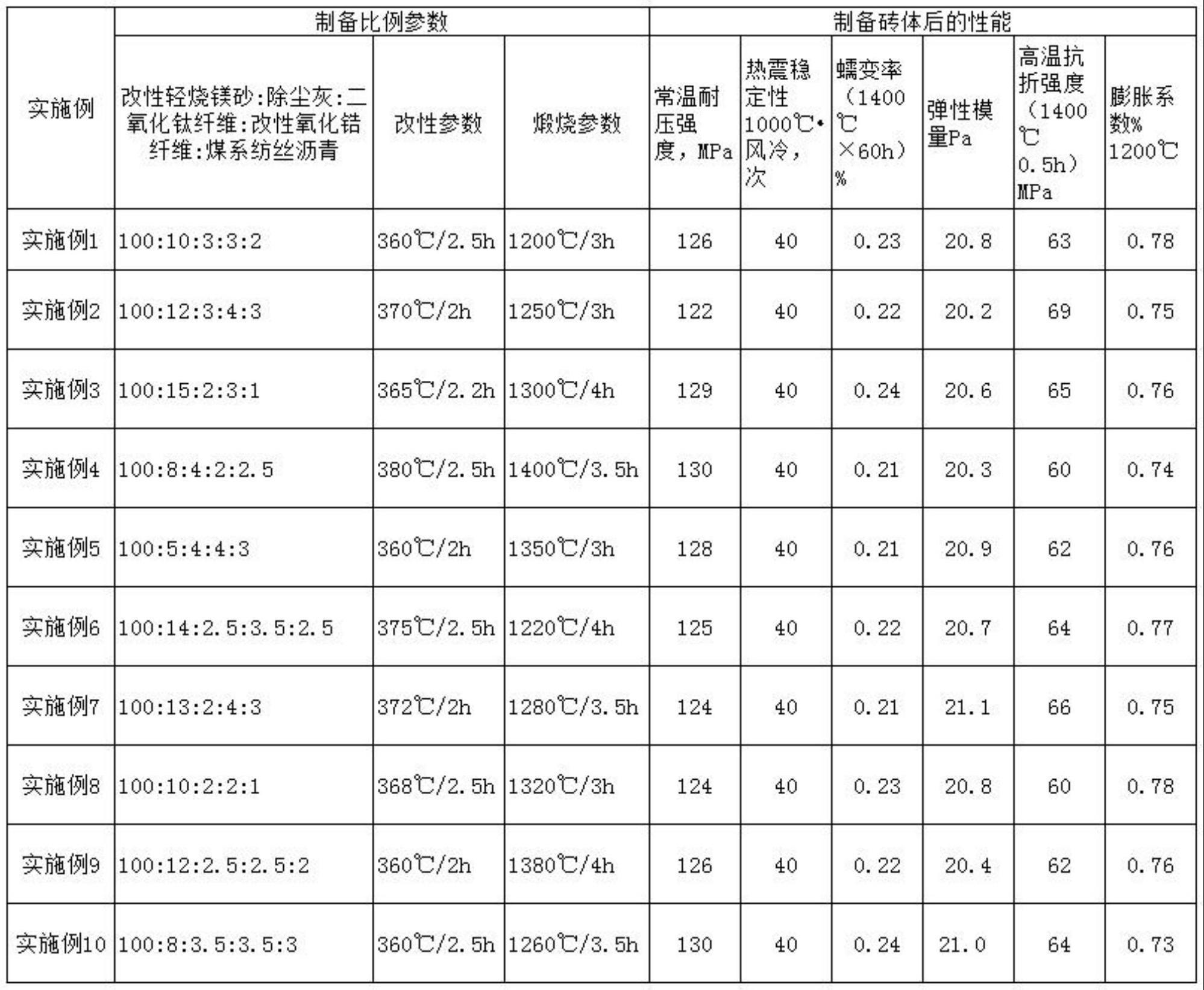

22、七、本发明耐火材料中添加少量纤维就能够达到更加优异的指标性能,节省用量。压制耐火砖后常温耐压强度在120mpa以上,蠕变率(1400℃×60h)在0.25%以下,高温抗折强度(1400℃0.5h)在60mpa及以上;性能远超同类耐火砖产品。

- 还没有人留言评论。精彩留言会获得点赞!