一种焚烧炉吸收盐水资源化处理工艺的制作方法

本发明属于废水处理,具体涉及一种焚烧炉吸收盐水资源化处理工艺。

背景技术:

1、焚烧法是一种废弃物的处理方法,是指在高温条件下,使废弃物中的可燃物与空气中的氧气进行剧烈的化学反应,放出热量并转化成高温气体和少量性质较为稳定的固体残渣。由于焚烧法处理量大、减容性好以及无害化彻底,越来越广泛的用于生活垃圾处理以及工业三废处理等方面。然而,由于很多焚烧物中含有较多硫元素和氯元素,焚烧所产生的烟气在经过多种脱酸工艺处理后,烟气尾气中仍残留着大量的可能会产生二次污染物的酸性气体,如:so2和hcl等,在排放前需要进入吸收塔进行吸收净化,以控制酸性气体在排放烟气中的含量,使烟气达标排放。

2、通常使用一定浓度的碱溶液吸收酸性气体,得到含氯化钠、硫酸钠和亚硫酸钠的吸收盐水。吸收盐水中盐的总含量高达20%~30%,不能直接排放且难以处理。专利cn107867707报道了一种从高浓盐水中分离氯化钠和硫酸钠的分质结晶方法:盐水脱色预处理处理后,先后送入电渗析和mvr装置进行浓缩,根据废水硫酸钠和氯化钠的初始组成,通过浓缩使硫酸钠和氯化钠含量达到接近饱和;浓缩废水送入结晶器,冷却结晶得到芒硝,芒硝直接采出,洗涤,干燥,得到无水硫酸钠产品;脱硝母液的浓缩液进行两级蒸发结晶,氯化钠产品直接采出,洗涤,干燥;二级蒸发提盐后的部分母液返回系统与进料废水混合循环利用,其余母液再去往杂盐蒸发结晶器。此方法需要电渗析、mvr、冷却装置等多种配套设备,投资大,中小规模企业难以承受高昂的设备和运行成本,且焚烧炉吸收盐水中还含有亚硫酸钠,如使用此种方法处理焚烧炉吸收盐水还需再配套氧化工艺将亚硫酸钠氧化成硫酸钠。

3、由于含盐量过高,通常的膜技术也难以适用。如使用纳滤膜分离一价盐和二价盐,需要大量稀释(>10倍)后才能进入膜处理系统,膜处理后的稀释盐水还要再浓缩处理,设备、运行成本高,同时还有硫酸钠和亚硫酸钠的分离问题。

4、目前产生的焚烧炉吸收盐水通常是浓缩后得到固体废弃物,再填埋处理,如专利申请cn201721435500.3公开了一种焚烧炉尾气喷淋除酸后的废碱液脱盐装置,蒸发器中盐水经过结晶、离心、干燥得到难以应用的杂盐;或者盐水再进入焚烧炉焚烧产生飞灰,飞灰再作为危险废弃物填埋处理。以上原因造成目前的焚烧炉吸收盐水的处理方式不仅投资和运行成本高,中小规模企业难以承受,还对环境造成了潜在的不利影响。

技术实现思路

1、针对现有技术的不足,本发明提供了一种焚烧炉吸收盐水资源化处理工艺,该方法是采用以下技术方案实现的:

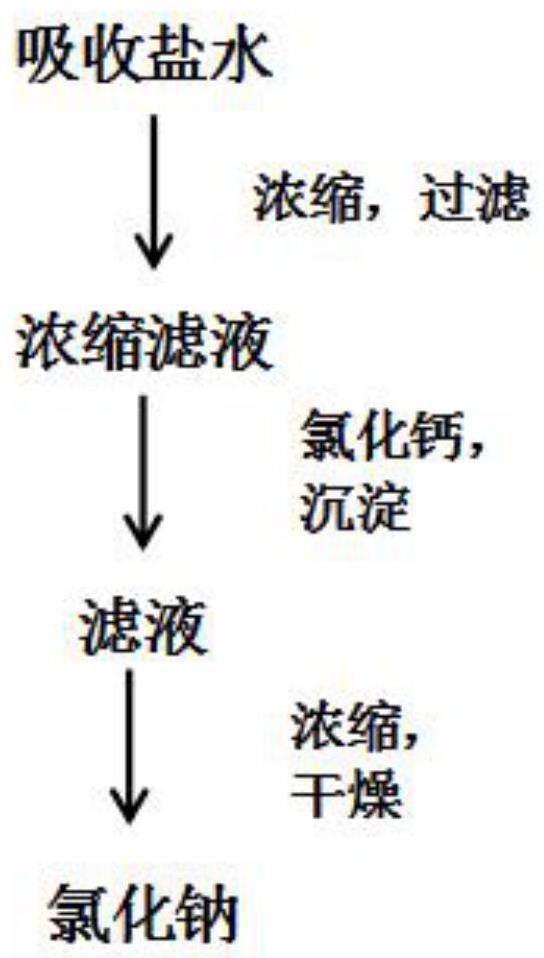

2、一种焚烧炉吸收盐水资源化处理工艺,包括以下步骤:

3、(1)吸收盐水浓缩:将吸收盐水加热浓缩,然后在60℃~115℃下过滤,得到浓缩滤液;

4、(2)沉淀:在所述浓缩滤液中加入氯化钙进行沉淀反应,过滤后得到沉淀物和滤液;

5、(3)滤液浓缩:将所述滤液进行浓缩、干燥后得到氯化钠。

6、优选的,步骤(1)所述浓缩滤液中氯化钠质量浓度为20%~25%。

7、优选的,所述浓缩滤液中氯化钠质量浓度为21%~23%。

8、优选的,步骤(1)所述浓缩滤液中硫酸钠和亚硫酸钠的质量浓度之和小于10%。

9、优选的,步骤(2)沉淀时调整ph为6~10。

10、进一步优选的,步骤(2)沉淀时调整ph为7.5~8.5。

11、优选的,步骤(2)氯化钙的加入质量根据如下公式计算:

12、

13、式中m(na2so3)为所述浓缩滤液中亚硫酸钠的质量,g;m(na2so4)为所述浓缩滤液中亚硫酸钠质量;k是沉淀系数,取值为0.8~1.2。

14、进一步优选的,k的取值为0.9~1。

15、优选的,步骤(2)所述滤液中钙离子的质量浓度小于0.1%

16、与现有技术相比,本发明具有以下有益效果:

17、本发明是通过研究发现吸收盐水中氯化钠、硫酸钠、亚硫酸钠共存,并且硫酸钠和亚硫酸钠饱和浓度之和会随温度升高显著下降,然后通过结合上述发现对吸收盐水进行处理,从而回收得到了副产物氯化钠。本发明采用常规设备和简便易行的方法对焚烧炉吸收盐水进行资源化处理,得到副产氯化钠,并大大减少固废产生量。苯酚买那个是一种简便、低投资和运行成本的高浓盐水资源化的方法。

技术特征:

1.一种焚烧炉吸收盐水资源化处理工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述焚烧炉吸收盐水资源化处理工艺,其特征在于,步骤(1)所述浓缩滤液中氯化钠质量浓度为20%~25%。

3.根据权利要求2所述焚烧炉吸收盐水资源化处理工艺,其特征在于,所述浓缩滤液中氯化钠质量浓度为21%~23%。

4.根据权利要求1所述焚烧炉吸收盐水资源化处理工艺,其特征在于,步骤(1)所述浓缩滤液中硫酸钠和亚硫酸钠的质量浓度之和小于10%。

5.根据权利要求1所述焚烧炉吸收盐水资源化处理工艺,其特征在于,步骤(2)沉淀时调整ph为6~10。

6.根据权利要求5所述焚烧炉吸收盐水资源化处理工艺,其特征在于,步骤(2)沉淀时调整ph为7.5~8.5。

7.根据权利要求1所述焚烧炉吸收盐水资源化处理工艺,其特征在于,步骤(2)氯化钙的加入质量根据如下公式计算:

8.根据权利要求7所述焚烧炉吸收盐水资源化处理工艺,其特征在于,k的取值为0.9~1。

9.根据权利要求1所述焚烧炉吸收盐水资源化处理工艺,其特征在于,步骤(2)所述滤液中钙离子的质量浓度小于0.1%。

技术总结

本发明公开了一种焚烧炉吸收盐水资源化处理工艺,涉及废水处理技术领域。本发明是将吸收盐水加热浓缩,然后在60℃~115℃下过滤,得到浓缩滤液;在所述浓缩滤液中加入氯化钙进行沉淀反应,过滤后得到沉淀物和滤液;最后将所述滤液进行浓缩、干燥后得到氯化钠。本发明采用常规设备和简便易行的方法对焚烧炉吸收盐水进行资源化处理,得到副产氯化钠,并大大减少固废产生量。本方法是一种简便、低投资和运行成本的高浓盐水资源化的方法。

技术研发人员:强新新,齐峰,张玉龙,张晓娜,刘博宇,李龙,杨兆辉,赵建新,顾振鹏

受保护的技术使用者:大连百傲化学股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!