一种内衬管进样瓶焊接机及其使用方法与流程

本技术涉及玻璃焊接设备,更具体地说,涉及一种内衬管进样瓶焊接机及其使用方法。

背景技术:

1、内衬管进样瓶在化学和医疗领域有广泛的应用,多为玻璃材质,常用于盛装各种待分析的物质样品,其生产时,需要外部的瓶身和内部的内衬管熔融焊接为一体。现有的此类焊接设备有结构简单和复杂之分,均存在对应的问题,如结构简单的设备存在功能简单、自动化程度低,无法实现连续化的生产,而结构复杂的设备则会使其故障率和后期维护难度都会有不同程度的提升,对技术人员的技术水平和操作水平都有着较高要求。

2、现有技术公开号为cn115403255b的文献提供一种内衬管进样瓶焊接机,该装置通过焊接工位处设置有用于带动焊接定位工装旋转的工装旋转组件和用于瓶身和内衬管焊接的焊接加热喷枪,工装旋转组件与处于焊接工位处的焊接定位工装传动配合,有助于保证瓶身和内衬管在焊接加热过程中的加热均衡,确保焊接效果。该装置的焊接方式是采用焊接加热喷枪对焊接定位工装进行加热,然后通过焊接定位工装的热传递实现瓶身的瓶口与内衬管瓶口处的熔融后的焊接,因此在焊接过程中存在以下的弊端:一、由于焊接加热喷枪需要对焊接定位工装进行先加热才能够实现瓶口处的熔融,因此焊接定位工装需要达到较高的温度才能使得瓶口处熔融焊接,需要长时间对焊接定位工装加热,且加热的过程中容易存在热损失,从而造成能源的浪费;二、由于瓶身较薄,瓶口处较厚,且瓶身定位在焊接定位工装上,当焊接定位工装被高温加热后,极易造成瓶身被先被熔融,从而导致整体无法实现瓶口处的焊接;三、在对焊接定位工装加热时,会使得安装区域温度较高,当操作人员在拿取的过程中极易出现被烫伤的风险,从而导致安全性较低;四、由于玻璃制品熔融后会在重力的作用下产生类似水滴的凹凸不平,因此该装置在使用时,会存在焊接口处平整度较差,从而导致残次品较多。

技术实现思路

1、1.要解决的技术问题

2、本技术的目的在于提供一种内衬管进样瓶焊接机及其使用方法,解决了上述背景技术中的技术问题,实现了直接对瓶口焊接处进行焊接作业,直接加热熔融效果好且加热快,提高了焊接的效率,同时避免瓶身熔融以及设备被加热后烫伤工作人员,并且在焊接的过程中保障瓶口焊接的平整度提高产品的质量的技术效果。

3、2.技术方案

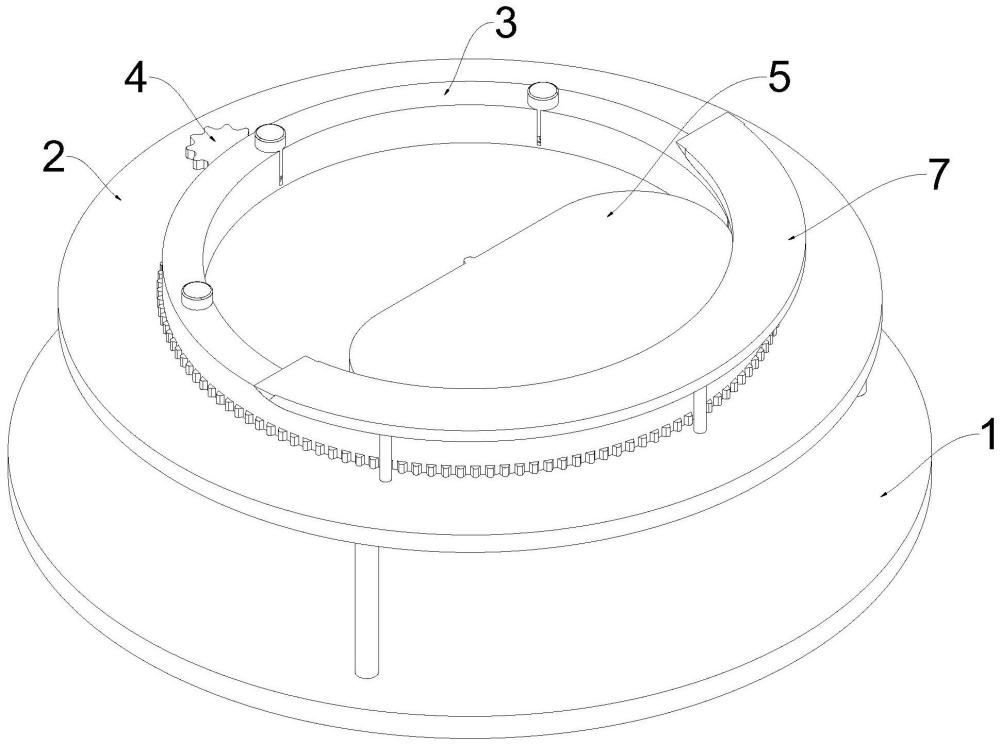

4、本技术技术方案提供了一种内衬管进样瓶焊接机,包括工作平台和多个焊接加热喷枪,所述工作平台上固定安装有固定平台,所述固定平台上转动连接有定位安装工位平台,所述定位安装工位平台为环形结构,所述定位安装工位平台包括多个用于定位瓶身的瓶身定位孔和用于定位内衬管的内衬管定位杆,所述瓶身定位孔的底部为开放式结构,所述固定平台上固定安装有多个焊接加热喷枪,所述焊接加热喷枪置于瓶身的瓶口与内衬管的接触侧,所述定位安装工位平台的内侧贴合有可拨动瓶身自转的进样瓶自转驱动器,所述固定平台置于焊接加热喷枪的一侧固定安装有防止瓶身轴向窜动的防窜动机构。

5、通过采用上述技术方案,工作平台上固定安装圆盘状机构的固定平台,并且在固定平台上同轴转动连接定位安装工位平台,定位安装工位平台上环形分布多个用于定位瓶身的瓶身定位孔,瓶身倒扣在瓶身定位孔内,并且在瓶身定位孔同轴设置内衬管定位杆,内衬管倒扣在内衬管定位杆上,以实现内衬管的定位固定,并且此时的内衬管和瓶身的瓶口在同一平面,并且在固定平台的底部固定安装多个焊接加热喷枪,每个焊接加热喷枪置于内衬管和瓶身的瓶口的接触侧,并通过焊接加热喷枪对瓶口处局部熔融固定后,进样瓶自转驱动器带动瓶身自转,以通过焊接加热喷枪对瓶口的连接处进行环形的熔融焊接,通过在固定平台上设置防窜动机构,以当进样瓶自转驱动器带动瓶身自转时避免轴向的窜动,保障瓶身与内衬管的接触,通过驱动机构带动定位安装工位平台转动,以实现焊接完成后和待焊接的瓶身与内衬管的替换,进而实现间歇式机械化的焊接,实现了直接对瓶口焊接处进行焊接作业,避免了能源的浪费,直接加热熔融效果好,加热快,提高了焊接的效率,同时避免瓶身熔融以及设备被加热后烫伤工作人员,并且在焊接的过程中保障瓶口焊接的平整度提高产品的质量。

6、作为本技术文件技术方案的一种可选方案,所述固定平台包括固定盘;固定盘固定在工作平台上方,固定盘上开设有弧形孔,焊接加热喷枪固定在弧形孔的一侧。

7、通过采用上述技术方案,固定盘固定在工作平台上方,固定盘的开设弧形孔,弧形孔与瓶身定位孔对应,并且焊接加热喷枪固定在弧形孔的内侧,当瓶身定位孔转动至弧形孔的一侧后,通过焊接加热喷枪从瓶身定位孔的下方对瓶口处进行熔融的焊接。

8、作为本技术文件技术方案的一种可选方案,所述弧形孔的下方固定安装有多个风机;风机与焊接加热喷枪相邻设置。

9、通过采用上述技术方案,可在相邻的两个焊接加热喷枪之间均固定安装有一个风机,或是整体分为焊接区和冷却区,当熔融焊接完成后,风机启动,对焊接的瓶口处进行风冷式的降温,以加快焊接处的成型。

10、作为本技术文件技术方案的一种可选方案,所述定位安装工位平台包括焊接环板,瓶身定位孔呈环形分布在焊接环板上,并且焊接环板上呈环形分布有多个与瓶身定位孔贯通的瓶嘴定位台阶孔,内衬管定位杆与瓶身定位孔和瓶嘴定位台阶孔同轴设置,瓶嘴定位台阶孔与瓶身的瓶嘴适配,内衬管定位杆一端设有刮板,刮板固定在焊接环板上且置于瓶嘴定位台阶孔的下方,焊接环板的内侧开设有条形孔,进样瓶自转驱动器通过条形孔拨动瓶身自转。

11、通过采用上述技术方案,瓶身定位孔的底部开设与弧形导轨适配的滑槽,以实现瓶身定位孔与固定盘的转动连接,并且在焊接环板的外壁竖向开设与瓶身定位孔贯通的瓶嘴定位台阶孔,以使得瓶身的瓶口处卡入在瓶嘴定位台阶孔,避免瓶身掉落,同时起到对瓶嘴定位的作用,在瓶嘴定位台阶孔的内壁固定安装刮板,内衬管定位杆垂直固定在刮板上,当焊接加热喷枪对瓶口处熔融焊接时,通过瓶身和内衬管的自转,熔融的玻璃在刮板的作用下被抹平,同时在抹平的过程中使得熔融的玻璃能够充分的接触,提高焊接的效率,且提高产品的质量,在焊接环板的内侧开设与瓶身定位孔贯通的条形孔,进而进样瓶自转驱动器通过条形孔拨动瓶身自转。

12、作为本技术文件技术方案的一种可选方案,所述焊接环板置于瓶身定位孔的内壁设有多个可转动的辅助辊;辅助辊靠近瓶口段设有膨大顶出区,膨大顶出区内部设有磁性模块,焊接环板内部对应膨大顶出区的位置设有电磁模块。

13、通过采用上述技术方案,在瓶身定位孔的内壁转动连接多个辅助辊,以减小瓶身与瓶身定位孔的摩擦系数,以便进样瓶自转驱动器拨动瓶身的转动。对于需要取下的已完成焊接冷却的瓶身和内衬管,可控制相应瓶身定位孔内壁之中的电磁模块通电具有与磁性模块相斥的磁性,使辅助辊上的膨大顶出区膨出与靠近瓶口处接触并向外顶动,使瓶身从瓶身定位孔中移出一定距离,便于人工拿取。

14、作为本技术文件技术方案的一种可选方案,所述固定平台上固定安装有可使得定位安装工位平台转动的驱动机构,所述驱动机构包括第一步进电机和齿轮以及齿环;第一步进电机固定在固定盘上,第一步进电机的输出轴与齿轮同轴固定,齿轮与齿环啮合,齿环与焊接环板同轴固定。

15、通过采用上述技术方案,第一步进电机固定在固定盘上,第一步进电机的输出轴与齿轮同轴固定,齿轮与齿环啮合,齿环与焊接环板同轴固定,通过第一步进电机带动齿轮转动,齿轮再带动齿环和焊接环板转动,最终实现了焊接环板的转动调节。

16、作为本技术文件技术方案的一种可选方案,所述进样瓶自转驱动器包括弧形板,弧形板位于焊接环板内侧,弧形板的外壁与瓶身贴合,弧形板由第二步进电机驱动其转动。

17、通过采用上述技术方案,第二步进电机固定在固定盘上,并且输出轴与固定盘同轴心,第二步进电机的输出轴与弧形板的轴心固定,弧形板的外壁与瓶身贴合,在当弧形板通过条形孔处与瓶身接触后,在摩擦力的作用下,当弧形板转动一周后,瓶身在瓶身定位孔内至少转动一周,进而使得底部的焊接加热喷枪对瓶身和内衬管的接缝处进行环形的熔融焊接。

18、作为本技术文件技术方案的一种可选方案,固定盘上表面远离弧形孔的一侧固定安装有弧形导轨,定位安装工位平台与弧形导轨适配,弧形孔和固定盘以及弧形导轨同轴心,焊接环板的下表面开设与弧形导轨适配的滑槽。

19、通过采用上述技术方案,在固定盘的上表面远离弧形孔的一侧固定安装弧形导轨,弧形导轨与定位安装工位平台适配,以使得定位安装工位平台能够以弧形导轨转动。

20、作为本技术文件技术方案的一种可选方案,所述防窜动机构包括扇形挡板,扇形挡板通过固定杆与固定盘固定,扇形挡板置于弧形孔的上方,且与焊接环板之间预留有一定的距离,瓶身的瓶底端可与扇形挡板的下表面贴合。

21、通过采用上述技术方案,启动驱动机构,驱动机构带动焊接环板转动一定角度,使得内衬管和瓶身的接缝处置于焊接加热喷枪的上方,瓶身的瓶底端抵在扇形挡板的下方,在扇形挡板的作用下,当进样瓶自转驱动器带动瓶身自转时避免轴向的窜动。

22、本技术技术方案还提供了一种内衬管进样瓶焊接机及其使用方法,至少包括以下方法步骤:

23、a、将内衬管倒扣在内衬管定位杆上,然后再将瓶身倒扣在内衬管和瓶身定位孔上,完成瓶身与内衬管的定位组装;

24、b、启动驱动机构,驱动机构带动焊接环板转动一定角度,使得内衬管和瓶身的接缝处置于焊接加热喷枪的上方,瓶身的瓶底端抵在扇形挡板的下方;

25、c、多个焊接加热喷枪运行对瓶口与内衬管的开口处局部预先加热熔融,随后驱动进样瓶自转驱动器拨动瓶身,使瓶身和内衬管一同自转,使瓶身和内衬管开口处得以均匀加热熔融,并且在熔融的过程中通过刮板进行刮平处理,以实现瓶口环形焊接固定;

26、d、启动风机对瓶口焊接处冷却降温,驱动机构带动焊接环板转动一定的角度,将未焊接的瓶身和内衬管工位与已焊接的瓶身和内衬管工位替换,此时工人将焊接完成的取下;

27、e、重复步骤a-d,便可实现自动化连续加工焊接。

28、3.有益效果

29、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

30、1.本技术通过内衬管和瓶身的瓶口在同一平面,并且在固定平台的底部固定安装多个焊接加热喷枪,每个焊接加热喷枪置于内衬管和瓶身的瓶口的接触侧,并通过焊接加热喷枪对瓶口处局部熔融固定后,进样瓶自转驱动器带动瓶身自转,以通过焊接加热喷枪对瓶口的连接处进行环形的熔融焊接;

31、2.本技术通过在固定平台上设置防窜动机构,以当进样瓶自转驱动器带动瓶身自转时避免轴向的窜动,保障瓶身与内衬管的接触;

32、3.本技术通过驱动机构带动定位安装工位平台转动,以实现焊接完成后和待焊接的瓶身与内衬管的替换,进而实现间歇式机械化的焊接,实现了直接对瓶口焊接处进行焊接作业,避免了能源的浪费,直接加热熔融效果好,加热快,提高了焊接的效率,同时避免瓶身熔融以及设备被加热后烫伤工作人员,并且在焊接的过程中保障瓶口焊接的平整度提高产品的质量;

33、4.本技术通过瓶身和内衬管的自转,熔融的玻璃在刮板的作用下被抹平,同时在抹平的过程中使得熔融的玻璃能够充分的接触,提高焊接的效率,且提高产品的质量,在焊接环板的内侧开设与瓶身定位孔贯通的条形孔,进而进样瓶自转驱动器通过条形孔拨动瓶身自转。

- 还没有人留言评论。精彩留言会获得点赞!