一种用高铝混合煤生产冶金级氧化铝的方法及系统与流程

本发明是一种高铝混合煤生产冶金级氧化铝的方法及系统,具体涉及一种以高铝混合煤为原料流化床生产冶金级氧化铝的工业化生产方法及其系统,属于煤炭资源的回收利用领域。

背景技术:

1、我国具有丰富的高铝煤炭资源,高铝煤炭燃烧后的高铝粉煤灰可以用于提取氧化铝、锂、镓等矿物资源,实现资源的高效综合利用。目前,由高铝粉煤灰提取氧化铝的方法主要涉及石灰石烧结法、预脱硅-烧结法、酸法工艺以及其它高铝粉煤灰生产氧化铝的技术路线。

2、其中,石灰石烧结法是采用粗液氧化铝彻底碳分和低温拜耳法溶出相结合的工艺,从高铝粉煤灰中提取得到氧化铝,提取氧化铝过程的废弃物硅钙渣,则可用于生产硅酸盐水泥熟料,但该方法要求粉煤灰中sio2含量较高,原材料消耗大,氧化铝产出率低,在经济上难以保证获利。预脱硅-烧结法是对石灰石烧结法进行的改良,在烧结法工艺前采用碱液与粉煤灰中的活性sio2发生化学反应,生成硅酸钠溶液,从而与粉煤灰固体分离,可以提高预脱硅后精矿粉煤灰的a/s,然后再进行烧结工艺以产出合格的氧化铝,但该方法对于精矿粉煤灰中的a/s提升率仍然较低,提高到2.0左右,仍然没有经济效益。酸法工艺是利用粉煤灰的sio2不溶于酸的原理,将高铝粉煤灰中的al2o3与sio2两种主要成分有效地分开,从而达到提取al2o3的目的,该方法虽然解决了sio2杂质对氧化铝生产的不利影响,但又带来了氧化铁、碱金属、碱土金属等一批金属氧化物杂质对氧化铝生产的不利影响,根据氧化铝工艺学及实践发现,酸法工艺还存在以下诸多技术难题:设备材料腐蚀严重,铝盐溶液除杂难度大,碱金属、碱土金属杂质,对各工序带来全面影响,并非单一的产品影响,物料流量大,铝盐生成热较高,氧化铝产品容重差别大等等,因此,难以进入工业化规模生产。

3、针对其他高铝粉煤灰生产氧化铝的技术路线,已知的包括低钙烧结法、无钙烧结法以及高铝粉煤灰选矿法等。其中,低钙烧结法和无钙烧结法的工艺目前仅停留在试验阶段,是否具有工业化应用前景并不清楚;高铝粉煤灰选矿法是希望通过选矿的办法,将其主要成分al2o3和sio2有效分离,便于后续工序提取氧化铝,但由于煤粉炉锅炉燃烧温度在1350℃以上,粉煤灰物相组成,al2o3、sio2主要生成莫来石3al2o3·2sio2;或2al2o3·sio2成分,同时,流化床锅炉燃烧温度在870~970℃范围,粉煤灰中的al2o3、sio2主要以玻璃相无定型矿物存在,因此,选矿法也无法将al2o3、sio2有效分开。

4、现有技术中,公开号为cn101941725a的发明专利记载了一种从煤矸石中提取氧化铝联产活性硅酸钙的方法,该方法是将煤矸石粉碎后焙烧活化,然后将煤矸石熟料进行碱溶脱硅反应,得到脱硅煤矸石和硅酸钠溶液,其中,硅酸钠溶液可经苛化反应后用于制备活性硅酸钙微粉;脱硅煤矸石中可加入石灰石和碳酸铵溶液球磨制成生料浆,然后将生料浆焙烧后的熟料用水溶出,得到铝酸钠溶液和硅钙渣,硅钙渣经处理后可作为水泥原料,铝酸钠粗液经深度脱硅、co2碳分、煅烧后即得氧化铝产品。该专利公开的是纯煤矸石的利用,由于其工艺中活化焙烧未考虑煤矸石中的碳合理利用、未与流化床电站锅炉结合、无采配、洗煤、固铝活硅环节、预脱硅氧化铝损失大、烧结法技术经济指标差,使得生产成本极高,无法在产业中投入应用。

5、公开号为cn101306826a的发明专利记载了一种从粉煤灰或炉渣中提取冶金级氧化铝的方法,该方法适用于火力发电厂燃煤燃烧后的粉煤灰或炉渣,经筛选、浮选、预脱硅、白炭黑生产等工艺流程后,即可获得冶金级氧化铝,能够联产生产水泥,降低了废渣处理的难度。该专利直接采用粉煤灰及炉渣为原料,预脱硅得到的粉煤灰精矿进氧化铝厂,其a/s≤2,与现有烧结法氧化铝工艺要求差别较大,但其生产成本较传统氧化铝厂高1倍,处理成本高;除此之外,该专利方法并不能产出合格的白炭黑,由于白炭黑吸附性强,陈化过程中,白炭黑会吸附预脱硅液中各种杂质,因此,其生产的白炭黑质量并不满足要求,经济效益差。

6、公开号为cn108275695a的发明专利记载了一种高铝煤矸石制备洗涤助剂用4a沸石的方法,该方法将高铝煤矸石粉碎后加入活化剂(氢氧化铝或含氧化铝的矿石)进行煅烧,之后再进行碱法预脱硅,得到硅酸钠溶液和脱硅粉煤灰,脱硅粉煤灰通过拜耳法处理得到铝酸钠溶液,即可用于4a沸石的制备,该方法可用于解决高铝煤矸石长期堆放造成的资源浪费和环境污染问题,实现工业废弃物的资源化利用,只经过一次烧结过程,能耗低、产品成本低,硅酸钠溶液模数、浓度高,生产过程易于控制,产品质量稳定,废渣产量低、脱硅彻底。该专利虽然在高铝煤矸石中加入含氧化铝的矿石(铝土矿或高岭石),但铝土矿或高岭石不含碳,自己不能燃烧,只能借助煤炭燃烧,而铝土矿或高岭石加煤燃烧后,去掉其结晶水,又有燃烧后的煤矸石、煤炭,其粉煤灰量及组成,则适用于生产4a沸石(铝硅酸盐),与生产冶金级氧化铝的结构组成完全不同。

技术实现思路

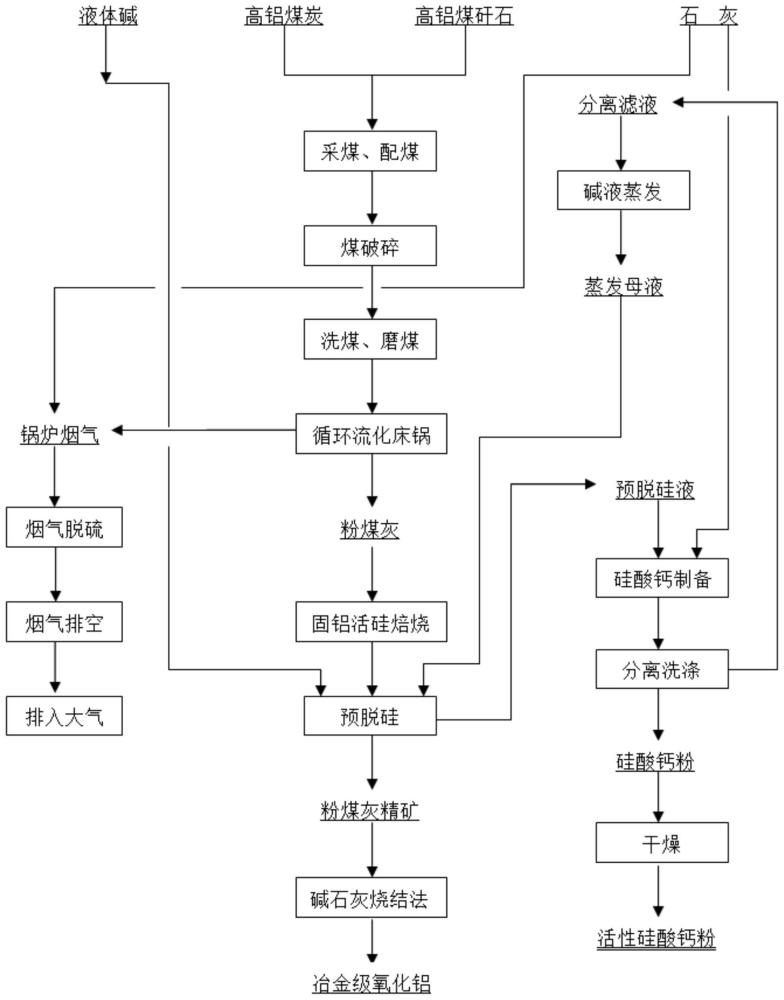

1、本发明的目的是提供一种用高铝混合煤生产冶金级氧化铝的方法,该方法是采用高铝煤炭及煤矸石经流化床锅炉燃烧、固铝预焙烧、预脱硅、烧结法等工序生产冶金级氧化铝的过程,是一种全新发明的高铝煤炭或煤矸石生产冶金级氧化铝的新工艺,解决了国内外高铝粉煤灰生产氧化铝的技术难题,脱硅效率高,并具有较高的经济及社会效益。为此,本发明还提供了用高铝混合煤生产冶金级氧化铝的系统。

2、本发明通过下述技术方案实现:一种用高铝混合煤生产冶金级氧化铝的方法,包括以下步骤:

3、s1.采用高铝煤炭和煤矸石组成的高铝混合煤作为原料,在循环流化床锅炉中燃烧制得粉煤灰,所述粉煤灰的矿物组成满足:al2o3≥45%;sio2≤40.9%;a/s≥1.10;cao≤3.5%;

4、s2.将所述粉煤灰采用固铝预焙烧炉,控制焙烧温度为840~970℃,保温停留时间为30~120min;

5、s3.将固铝预焙烧后的活性粉煤灰渣与碱液进行预脱硅反应,获得脱硅液和粉煤灰精矿,所述粉煤灰精矿的矿物组成中a/s≥3.0;

6、s4.将所述粉煤灰精矿按碱石灰烧结法即得冶金级氧化铝。

7、所述高铝煤炭和煤矸石分别经采煤后,配煤得到高铝混合煤,控制高铝混合煤的发热量>2700kcal/kg。

8、所述高铝混合煤依次经粗碎、中碎、洗煤后,再送入循环流化床锅炉中。

9、所述循环流化床锅炉的燃烧温度控制在840~950℃,燃烧时,循环流化床锅炉内不添加脱硫剂。

10、所述预脱硅反应时,采用质量浓度为10~30%的氢氧化钠与活性粉煤灰渣进行反应,并控制液固比l/s为4~15、反应时间为30~240min,反应温度为90~110℃。

11、所述碱石灰烧结法包括生料浆制备、熟料烧成、熟料溶出、赤泥分离洗涤、中压脱硅、碳分、烧结种分、碳分及种分母液蒸发、氢氧化铝分离洗涤和氢氧化铝焙烧。

12、所述生料浆制备时,控制生料浆的配方满足:[cao]/[sio2]=2.0~2.1,[na2o]/[al2o3+fe2o3]=0.92~0.96。

13、将所述脱硅液与石灰或石灰乳反应后,获得硅酸钙粉,将硅酸钙粉过滤洗涤后的滤饼进行干燥,即得硅酸钙副产品,滤液及洗液经蒸发后再返回至预脱硅工序。

14、本发明的另一技术方案为:一种用高铝混合煤生产冶金级氧化铝的系统,包括循环流化床锅炉、固铝预焙烧炉、预脱硅槽和碱石灰烧结装置,所述循环流化床锅炉用于对高铝混合煤进行燃烧并得到粉煤灰,固铝预焙烧炉用于对粉煤灰进行固铝活硅焙烧,并获得活性粉煤灰渣;预脱硅槽用于活性粉煤灰渣与碱液进行的预脱硅反应,并获得脱硅液和粉煤灰精矿;碱石灰烧结装置用于将粉煤灰精矿制备得到冶金级氧化铝。

15、本发明与现有技术相比,具有以下优点及有益效果:

16、(1)本发明在高铝煤炭中配以煤矸石组成高铝混合煤再用于流化床锅炉燃烧,可用于解决目前煤矸石和粉煤灰等固体废弃物及普通工业废渣的处理问题,避免占用大量土地和对环境的严重污染,本发明方法能够将其综合利用,煤矸石中的碳作为电厂燃料使用,燃烧后的高铝粉煤灰作为铝土矿使用,缓解国内铝土矿供应不足问题。

17、(2)本发明通过对燃烧后的粉煤灰中的矿物组成进行控制,可以提高配煤a/s目的,保证提高煤炭燃烧后,得到粉煤灰的a/s≥1.10,满足后序氧化铝厂预脱硅时,能够将预脱硅后的粉煤灰精矿a/s提高到3.0以上,供烧结法生产氧化铝使用,保证氧化铝厂与传统铝土矿烧结法氧化铝厂相近;同时,燃烧后的粉煤灰中的cao≤3.5%,也可避免cao与sio2结合而生成各种硅酸钙盐,严重影响粉煤灰的脱硅率指标。

18、(3)本发明在流化床锅炉燃烧后,继续对粉煤灰进行固铝预焙烧工序,由于流化床锅炉燃烧或的粉煤灰,其主要成分以al2o3、sio2,、fe2o3为主,主要以无定型的玻璃相为主,其化学性质较活泼,活性好,容易在后续预脱硅时,溶于苛性碱液中,使得粉煤灰中的al2o3大量溶出,影响精矿粉煤灰中al2o3的组成下降,从而影响烧结法生产过程中al2o3的回收率及赤泥渣量。为此,本发明利用固铝预焙烧工序,使粉煤灰在该工序中通过特定温度及保温停留时间的工艺处理,实现活性al2o3向惰性al2o3转化,且不会影响粉煤灰sio2的活性,工艺控制简单。

19、(4)本发明为进一步的提高粉煤灰的后续脱硅效率,改变了了锅炉的传统脱硫方法,即将流化床锅炉的炉内添加石灰或石灰石脱硫,改为炉后的烟气脱硫,即在烟气排放前,确保烟气排放的so2指标达标排放,可以减少粉煤灰中cao的含量,保证粉煤灰的活性及预脱硅效率。

20、(5)本发明具有较好的经济及社会效益,经实践证明,大约每2.5~3.0吨粉煤灰生产1吨氧化铝、236kg活性硅酸钙粉。预计氧化铝生产成本2400元/t,活性硅酸钙粉生产成本800元/t,而氧化铝售价3000元/t,活性硅酸钙粉售价1800元/t。具有较好的经济效益及社会效益。以氧化铝厂200万t/a规模考虑,预计消耗高铝粉煤灰500-600万t/a,投资约90亿元,销售收入约68.5亿元,利润约19亿元,项目财务内部收益率17%左右。高于传统铝土矿氧化铝厂财务内部收益率平均12%的水平。并彻底解决高铝粉煤灰提取氧化铝这一世界科技难题。

- 还没有人留言评论。精彩留言会获得点赞!