一种用于超高浓度全尾砂废石膏体的复合外加剂的制作方法

本发明涉及矿山充填,涉及一种用于超高浓度全尾砂废石膏体充填的复合外加剂。

背景技术:

1、随着我国经济高速发展以及对矿产资源持续开发利用,高品位和采矿技术条件好的矿产资源日趋枯竭,面临更多的是深埋、高应力、富水和不良地层条件的资源。膏体充填是采矿安全环保与绿色开采的重要采矿方法。膏体充填法将废石、废渣等固体废弃物制备成“不分层、不离析、不脱水”的牙膏状浆体,通过自流或泵送输送到井下空区,不仅可有效处理固体废弃物、避免尾砂堆存尾矿库,还可以提高矿石回收率、提供安全地压管理,是一种绿色可持续发展的采矿方法。膏体充填通过自流或泵送到井下采场空区,通常要求料浆有一定的坍落度和扩散度,才能在采场中流动并充满采场;料浆浓度需达到一定程度,使内部物料均匀分布,避免或减少离析、分层和泌水现象,且提高充填接顶率;固化后的充填体强度满足采矿工艺的需求。

2、这些目标有一定的矛盾性。膏体要不分层、不离析要求必须有一定的细颗粒(泥)含量;在进路式采矿中,为了提高采矿效率,通常要求膏体要有良好的早期强度。通常采用提高浓度、添加粗骨料的方式提高膏体的强度性能。然而,浓度越高,充填料浆的流动性越差,越难以实现“自流平”。在深井开采的环境下,充分利用重力势能,实现料浆的节能自流充填,是深井充填的主流趋势,对矿山充填生产具有积极意义:

3、(1)矿山可以得到膏体的优越性能,如完整性好、强度高,不离析、不分层、不脱水,降低排水排泥费用、提高现场文明生产水平;

4、(2)符合国家建设绿色矿山的政策要求,也能降低充填成本;

5、(3)充填系统可不使用充填泵,不但降低了设备费、运行中的配件费和电费等,也简化了充填系统,可降低系统故障,提高充填效率;

6、(4)对超高浓度膏体流动性本身实现改良,实现自流输送,可兼顾高浓度膏体和自流充填两者的优势,规避各自的劣势,对矿山提高充填质量、降低充填成本将起到本质改善作用。

7、从上分析可知,超高浓度的膏体自流输送、对矿山充填领域具有重要意义。研究表明,配置矿山超高浓度膏体充填的专用外加剂(复合减水剂),是实现超高浓度的可自流膏体充填的一条重要途径。外加剂是指加入充填了料浆中的微量物质,加入后可显著改善充填料浆的各项性能,如和易性、泵送性、强度、抗渗性、抗冻性、抗碳化性和隔热、隔音等。其中常用于混凝土的聚羧酸系高性能减水剂是一种新型、绿色环保的高性能减水剂,与传统减水剂相比,具有分散性强、减水率高、坍落度经时损失小、分子结构可调性、环保等显著的综合技术优势。聚羧酸减水剂在浆体中体现的减水分散性能主要是由聚羧酸高分子的长侧链相互作用产生的空间位阻效应、聚羧酸分子的阴离子基团产生的静电斥力效应、以及多种效应的协调作用产生。

8、聚羧酸减水剂的发展趋势大致分为三个方面:(1)在生产工艺方面,生产流程简单化、聚合温度常温化、生产速率高效化、生产过程无污染、健康可持续已成为聚羧酸系高性能减水剂行业的发展趋势;(2)在聚羧酸减水剂上游产业聚醚大单体方面,应自主研发出适应性强、双键活性高、易于不饱和羧酸发生共聚且对环境友好的醚类大单体;(3)在聚羧酸系减水剂功能化方面,研究者应研制出功能性强、适应性高、易制备、无污染的功能单体。

9、为了解决实际生产中遇到的问题,提高普通聚羧酸减水剂的性能,需对聚羧酸减水剂进行改性。聚羧酸减水剂的改性方法根据其结构,可以分为传统改性方法和超支化改性两类。传统方法改性过的聚羧酸一般都属于梳型结构;超支化改性的聚羧酸则呈树状、星型或三维球状等结构。此外,为了提高充填料浆各方面性能,实际应用需将不同的减水剂复配使用,使其对矿山充填水泥、充填骨料和特定的料浆配比具有良好的适应性。需找到针对超高浓度自流充填料浆的流动性最好的复合外加剂配合比,并考察流动性指标、强度与外加剂各组成材料之间的关系。

10、使用“充填”与“减水剂”两个关键词对已公开的针对矿山充填复合外加剂进行搜索,中国发明专利cn112456859b公开了“煤矿膏体充填用减水剂组合物及其制备方法和应用”,cn114380532b公开了“一种全尾砂充填用水泥外加剂、制备方法及充填料浆”,cn103979820b公开了“一种用于矿山充填材料的早强减水剂及其制备方法”,这些发明专利均提出了减水剂在充填领域中的应用,但均没有采用多种减水剂的复配方式,也未涉及浓度超过80%的超高浓度的全尾砂废石膏体充填。

11、因此,有必要研究一种用于超高浓度全尾砂膏体自流充填的复合外加剂来应对现有技术的不足,以解决或减轻上述一个或多个问题。

技术实现思路

1、本发明提供了一种用于超高浓度全尾砂废石膏体充填料浆的复合外加剂,能够实现大幅度提高度全尾砂废石膏体的流动性,制备出满足自流充填要求的超高浓度膏体料浆,进而显著提高制备膏体的力学强度性能,为超高浓度的全尾砂膏体自流充填提供支持。

2、一种用于超高浓度全尾砂膏体自流充填的复合外加剂,由减水剂母液、保坍剂母液、5040分散剂、元明粉和稀释水复配而成,各原料以质量份数配比:减水剂母液50~55份、保坍剂母液78~82份、5040分散剂24~26份、元明粉14~16份、稀释水195~215份。

3、复合外加剂配比需通过充填体强度和流动性正交试验分析确定,满足膏体自流与强度要求,自流膏体流动性考察指标为:坍落度≥24cm、扩散度≥80cm(即流动性指标≥200cm),充填体强度考察指标为:3d单轴抗压强度≥1.5mpa、7d强度≥2.5mpa、28d强度≥5.0mpa。

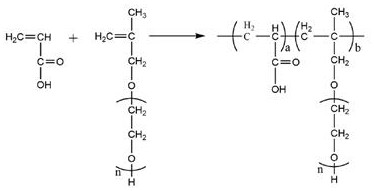

4、所述减水剂母液,是将甲基烯丙基聚氧乙烯醚(hpeg)大单体、丙烯酸(aa)小单体、过硫酸铵(aps)、巯基丙酸(mpa)、过氧化氢(h2o2)和l-抗坏血酸(vc)加入水溶液中,于40-42℃共聚得到。

5、其中,过硫酸铵(aps)和过氧化氢(h2o2)为氧化剂,l-抗坏血酸(vc)为还原剂,巯基丙酸(mpa)为链转移剂。酸醚比(aa与hpeg的摩尔比)为4.5:1;aps的用量为甲基烯丙基聚氧乙烯醚(hpeg)大单体质量的0.06%;h2o2的用量为甲基烯丙基聚氧乙烯醚(hpeg)大单体质量的0.63%;vc的用量为甲基烯丙基聚氧乙烯醚(hpeg)大单体质量的0.13%;mpa用量为为甲基烯丙基聚氧乙烯醚(hpeg)大单体质量的0.48%。

6、所述保坍剂母液,是将异戊烯基聚氧乙烯醚(tpeg)大单体、丙烯酸(aa)小单体、硫酸铵(aps)、过氧化氢(h2o2)加入水溶液中34-36℃共聚得到。

7、其中,过硫酸铵(aps)和过氧化氢(h2o2)为氧化剂。酸醚比(aa与tpeg的摩尔比)为4.3:1;aps的用量为异戊烯基聚氧乙烯醚(tpeg)大单体质量的0.06%;h2o2的用量为异戊烯基聚氧乙烯醚(tpeg)大单体质量的0.63%。

8、所述超高浓度全尾砂废石膏体由充填粗骨料、水泥和水组成,其可自流性由坍落度和扩展度组成的流动性综合指标表证:综合流动指标=料浆坍落度×5+料浆扩散度。充填粗骨料由破碎废石和全尾砂组成;复合外加剂掺量为全尾砂废石膏体中水泥质量的4~5%。

9、所述充填粗骨料中,破碎废石含量为55~65%、全尾砂含量为45~35%;破碎废石的最大粒径≤12mm、含石率大于4.75mm含量40~45%、含泥率小于0.075mm的含量<5%;全尾砂中+200µm颗粒含量≤1%、含泥率小于0.075mm含量≥75%、-20µm颗粒含量≤6%。

10、所述超高浓度全尾砂废石膏体的固体质量浓度为82~85%,灰砂比为1:4~1:6。

11、所述所述水泥为42.5r普通硅酸盐水泥、矿用早强型42.5r硅酸盐水泥、或由30%的s95矿渣微粉与70%的42.5r硅酸盐水泥组成的混合物。

12、针对现有技术的不足,充分利用废石、全尾砂等多种性能和不同特性的充填骨料,降低水灰比,制备超高浓度的全尾砂废石膏体,辅以使用复配的专用外加剂,提高膏体流动性和充填体强度,是发展深井自流充填和降低充填采矿成本的重要途径。本发明为超高浓度全尾砂废石膏体的可自流输送方式提供一种专用的外加剂。该方法是利用减水剂母液、保坍剂母液、5040分散剂、元明粉和稀释水,配置出复合外加剂,并确定外加剂的合理掺量,不仅使超高浓度全尾砂废石膏体的流动性指标满足自流充填的要求,而其充填体强度满足采矿的需求,为超高浓度深井自流膏体充填提供了一种高效外加剂。

13、与现有技术相比,本发明具有如下优点或有益效果:将复合外加剂用于超高浓度全尾砂膏体自流充填,可实现将不可自流的超高浓度全尾砂膏体转变为可自流的输送方式,显著提高了膏体强度,降低了胶凝材料用量,不仅能够提高充填采矿的经济效益和环保效益,促进充填采矿技术应用,而且还为废石的减量化、无害化和资源化利用探索出一条途径。

- 还没有人留言评论。精彩留言会获得点赞!