环氧乙烷及乙二醇的制造方法与流程

1.本发明涉及环氧乙烷及乙二醇的制造方法。

背景技术:

2.目前,在银催化剂的存在下利用含分子氧的气体使乙烯催化气相氧化来制造环氧乙烷。而且,环氧乙烷的制造工艺中的精制方法大致如下所述(例如,参照专利文献1)。

3.首先,使乙烯和含分子氧的气体在银催化剂上催化气相氧化,得到包含环氧乙烷的反应生成气体(反应工序)。接着,将得到的反应生成气体导入到环氧乙烷吸收塔,使其与以水为主成分的吸收液接触,将环氧乙烷制成水溶液进行回收(吸收工序)。接着,将所回收的环氧乙烷水溶液送往环氧乙烷的精制系统,经过多个阶段,得到高纯度环氧乙烷。该环氧乙烷的精制系统通常包括汽提工序、脱水工序、轻质组分分离工序、重质组分分离(精制)工序等。

4.如上所述,在环氧乙烷的制造工艺中,包括在经过了使反应工序中生成的包含环氧乙烷的反应生成气体吸收至吸收液中的吸收工序后,使之汽提的汽提工序。在此,在该吸收工序及汽提工序中,为了防止杂质积蓄在吸收液中,通常包括部分提取吸收液的工序(例如,参照专利文献1)。由于该提取的吸收液中包含大量的副生成的乙二醇(以下,称为副产物乙二醇),因此,进一步包括回收并浓缩副产物乙二醇的乙二醇浓缩工序。另一方面,作为杂质同时副生成的1,4

‑

二噁烷包含在排水中而被排出至系统外部。另外,通常一并设有在环氧乙烷反应工序中副生成的二氧化碳(co2)的处理设备(例如,参照非专利文献1),但co2处理设备同样也会产生包含有1,4

‑

二噁烷的排水。

5.1,4

‑

二噁烷在环境中难以降解,也难以去除,认为其对动物具有急性毒性,对人也有刺激性,可能会产生对脏器的障碍。故而,在环氧乙烷及乙二醇的制造工艺中,采用例如通过蒸馏来分离副生成的1,4

‑

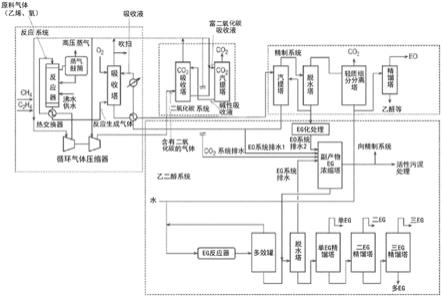

二噁烷,并用大量的水稀释,作为排水导入活性污泥设备并用污泥细菌进行处理的方法、用活性炭吸附的方法等。

6.然而,由于1,4

‑

二噁烷为生物难降解物质,故而,现有的排水处理设施中使用的活性污泥法、活性炭吸附法等有时不能充分去除1,4

‑

二噁烷。在如上那样通过污泥细菌处理的方法中,若产生大量的1,4

‑

二噁烷,则可能会超出活性污泥的处理能力,因此,目前,在环氧乙烷及乙二醇的制造工艺中,尚未建立有效的1,4

‑

二噁烷的处理方法。

7.近年来,随着针对1,4

‑

二噁烷的有关保护人类健康的知识的积累等,强化了环境标准,设置了以0.5mg/l为许可限度的普通排水标准(日本平成24年5月25日执行)。在难以立即遵守该标准的环氧乙烷及乙二醇制造业中,设置了从日本平成27年5月25日起为期2~3年的暂定排水标准,然后再应用普通排水标准。因此,需要一种便捷且更有效地处理1,4

‑

二噁烷的方法。现有技术文献专利文献

8.专利文献1:日本特开昭62

‑

103072号公报

非专利文献

9.非专利文献1:化学工学会编“化学工艺”121~128页(东京化学同人,1998年)

技术实现要素:

发明所要解决的问题

10.作为去除1,4

‑

二噁烷的技术,除活性污泥法、活性炭吸附法之外,通常还已知有臭氧处理、及臭氧处理和过氧化氢处理的组合等促成氧化处理。然而,在该处理方法中,在如乙二醇浓缩工序中所产生的排水那样存在1,4

‑

二噁烷以外的有机物的条件下,这些有机物也会被分解,故而,所需的臭氧量、注药量增多,处理成本增加。另外,虽然也可以通过将乙二醇浓缩工序中产生的排水进行蒸馏来分离1,4

‑

二噁烷,但在该情况下,需要重新设立除包含塔主体之外还包含附属装备的设备,导致建设成本及设置面积增大。此外,从乙二醇浓缩工序中产生的排水中分离1,4

‑

二噁烷时,需要例如蒸气等加热源,故而,处理成本还是会增加。另外,近年来,虽然报道了对于1,4

‑

二噁烷的分解能力优异的菌种(日本特开2018

‑

57356号公报),但从定量性、稳定处理的观点出发,但尚不能用于现有排水处理设施中所使用的活性污泥法、活性炭吸附法。

11.因此,本发明的目的在于,提供一种环氧乙烷及乙二醇的制造方法,该方法能够将环氧乙烷及乙二醇的制造工序中产生的1,4

‑

二噁烷在排水中的浓度降低至新的排水标准值(0.5mg/l)以下。用于解决问题的技术方案

12.本发明人等为了降低环氧乙烷制造工艺中所产生的1,4

‑

二噁烷在排水中的浓度而进行了潜心研究。结果发现,通过使用分壁式蒸馏塔(日语:垂直分割型蒸留塔)作为副产物乙二醇浓缩塔能够解决上述课题,从而完成了本发明。

13.即,本发明的一个方式涉及环氧乙烷及乙二醇的制造方法。该制造方法包括下述工序:制造环氧乙烷的工序,其包括:在银催化剂的存在下通过含分子氧的气体使乙烯进行催化气相氧化的乙烯氧化反应工序中,生成含有环氧乙烷的反应生成气体,将所述反应生成气体供给到环氧乙烷吸收塔,使其与已供给到所述环氧乙烷吸收塔的吸收液接触,将含有环氧乙烷的所述环氧乙烷吸收塔的塔底液供给到环氧乙烷汽提塔,并加热所述环氧乙烷汽提塔的塔底部,由此从所述环氧乙烷汽提塔的塔顶部得到包含环氧乙烷的蒸气;以及蒸馏分离的工序,其中,提取所述环氧乙烷汽提塔的部分塔底液并将其供给到副产物乙二醇浓缩塔,将在所述制造环氧乙烷的工序中副生成的乙二醇浓缩,并将在所述制造环氧乙烷的工序中副生成的1,4

‑

二噁烷蒸馏分离。而且,本方式的制造方法具有如下特征:所述副产物乙二醇浓缩塔为分壁式蒸馏塔。

附图说明

14.图1是示出实施本发明的一个实施方式的环氧乙烷及乙二醇的制造方法的制造工艺的结构例的框图。图2是示出乙二醇浓缩塔的示意图。图3是示出实施例及比较例中所采用的制造工艺的结构的框图。

具体实施方式

15.本发明的一个方式为环氧乙烷及乙二醇的制造方法,该方法包括下述工序:制造环氧乙烷的工序,包括:在银催化剂的存在下利用含分子氧的气体使乙烯进行催化气相氧化的乙烯氧化反应工序中,生成含有环氧乙烷的反应生成气体,将所述反应生成气体供给到环氧乙烷吸收塔,使其与已供给到所述环氧乙烷吸收塔的吸收液接触,将含有环氧乙烷的所述环氧乙烷吸收塔的塔底液供给到环氧乙烷汽提塔,并加热所述环氧乙烷汽提塔的塔底部,由此从所述环氧乙烷汽提塔的塔顶部得到包含环氧乙烷的蒸气;以及蒸馏分离工序,其中,提取所述环氧乙烷汽提塔的部分塔底液并将其供给到副产物乙二醇浓缩塔,将在所述制造环氧乙烷的工序中副生成的乙二醇浓缩,并将在所述制造环氧乙烷的工序中副生成的1,4

‑

二噁烷蒸馏分离,所述副产物乙二醇浓缩塔为分壁式蒸馏塔。

16.根据本发明,将在环氧乙烷的制造工艺中副生成的1,4

‑

二噁烷在同时副生成的乙二醇的浓缩工序中进行分离时,使用分壁式蒸馏塔,由此能够有效率地分离去除1,4

‑

二噁烷。其结果,能够降低环氧乙烷及乙二醇的制造工艺中排出的排水中的1,4

‑

二噁烷的浓度。

17.以下,参照附图对用于实施本发明的具体方式进行详细说明,但本发明的技术的范围应基于权利要求书的记载而确定,并不仅限定于下述的方式。

18.《反应系统》首先,参照图1对通过乙烯的氧化反应制造环氧乙烷的系统(以下,简称为“反应系统”)进行说明。图1所示的环氧乙烷的制造工艺大致由反应系统、二氧化碳系统、精制系统、及乙二醇系统这四个系统构成。

19.本发明中使用的“含有环氧乙烷的反应生成气体”只要为在银催化剂的存在下通过含分子氧的气体使乙烯进行催化气相氧化的工序(以下,也称为“乙烯氧化反应工序”)中生成的气体即可。该催化气相氧化反应的技术本身是已经熟知的,在实施本发明时,也能够适当参照现有公知的知识。需要说明的是,反应生成气体的组成等的具体方式没有特别限制。作为一例,反应生成气体通常除0.5~5容量%的环氧乙烷、以及未反应氧、未反应乙烯、生成水、二氧化碳、氮、氩、甲烷、乙烷等气体之外,还含有微量的甲醛、乙醛这样的醛类;乙酸等有机酸类。

20.参照图1,首先,含有乙烯、分子氧的原料气体被循环气体压缩器升压后,被热交换器加热,并供给到乙烯氧化反应器(反应器)。乙烯氧化反应器通常为具备多个填充有银催化剂的反应管的多管式反应器。乙烯氧化反应工序中生成的反应生成气体通过经过热交换器而被冷却之后,供给到环氧乙烷吸收塔(以下,也简称为“吸收塔”)。具体而言,从吸收塔的塔底部供给反应生成气体。另一方面,从吸收塔的塔顶部供给以水为主成分的吸收液。由此,在吸收塔的内部进行气液的逆流接触,反应生成气体中所含的环氧乙烷(通常为99质量%以上)被吸收液吸收。另外,除环氧乙烷之外,也以实际质量同时吸收乙烯、氧、二氧化碳、不活性气体(氮、氩、甲烷、乙烷等)、以及乙烯氧化反应工序中生成的甲醛等低沸点杂质、乙醛、乙酸等高沸点杂质、以及1,4

‑

二噁烷。需要说明的是,供给到吸收塔的反应生成气体的温度优选为约20~80℃。另外,吸收液的组成没有特别限制,除以水为主成分的物质之外,如日本特开平8

‑

127573号公报中公开那样的碳酸亚丙酯也可以用作吸收液。另外,能够根据需要向吸收液中添加添加剂。作为能够添加于吸收液的添加剂,可举出例如消泡剂、ph

调节剂。作为消泡剂,只要其对于环氧乙烷及副产物乙二醇等为非活性,且具有吸收液的消泡效果,则能够使用任意的消泡剂,作为代表性例子,水溶性硅乳液对吸收液的分散性、稀释稳定性、热稳定性优异,故而是有效的。另外,作为ph调节剂,可举出例如钾、钠等碱金属的氢氧化物或碳酸盐等能够溶解于吸收液的化合物,优选氢氧化钾或氢氧化钠。需要说明的是,吸收液的ph优选为4~12,更优选为6~11。

21.作为吸收塔,通常能够使用板式塔形式或填料塔形式的吸收塔。作为吸收塔的操作条件,反应生成气体中的环氧乙烷浓度为0.5~5容量%,优选为1.0~4容量%,吸收塔的操作压为0.2~4.0mpa gauge,优选为1.0~3.0mpa gauge。吸收操作压力越高越有利,其取值能够根据氧化反应器的运行压力来确定。另外,吸收液与反应生成气体的摩尔流量比(l/v)通常为0.30~2.00。另外,反应生成气体在标准状态下的空间线速度(ghsv[ntp])通常为400~6000h

‑1。

[0022]

在吸收塔中未被吸收的含有乙烯、氧、二氧化碳、不活性气体(氮、氩、甲烷、乙烷)、醛、酸性物质等的气体从吸收塔的塔顶部通过导管排出。并且,该排出气体通过循环气体压缩器提高了压力之后,通过导管向乙烯氧化反应器循环。需要说明的是,乙烯氧化反应工序的详细内容如上所述。在此,乙烯氧化反应工序通常在具有多个填充有银催化剂的反应管的氧化反应器中在加压(1.0~3.0mpa gauge左右的压力)条件下进行。故而,在将从吸收塔的塔顶部排出的气体循环给乙烯氧化反应工序之前,使用例如循环气体压缩器等升压装置升压。

[0023]

《二氧化碳系统》在优选的实施方式中,如图1所示,通过循环气体压缩器等升压装置将从吸收塔的塔顶部排出的气体(含二氧化碳的气体)的至少一部分升压,并将其通过导管供给到二氧化碳吸收塔(co2吸收塔)。以下,参照图1对始于向二氧化碳吸收塔导入气体的二氧化碳回收系统(以下,也简称为“二氧化碳系统”)进行说明。

[0024]

在如上述那样将从吸收塔的塔顶部排出的气体加压,并通过导管导入到二氧化碳吸收塔的情况下,此时的气体压力调节至0.5~4.0mpa gauge左右,气体温度调节至80~120℃左右。在二氧化碳吸收塔的后段设置有二氧化碳汽提塔(co2汽提塔),碱性吸收液从该二氧化碳汽提塔的塔底部供给到二氧化碳吸收塔的上部。接着,导入二氧化碳吸收塔的气体中所含的二氧化碳、少量的不活性气体(例如,乙烯、甲烷、乙烷、氧、氮、氩等)通过与该碱性吸收液的逆流接触而被吸收。从二氧化碳吸收塔的塔顶部排出的未吸收气体向导管循环,与导入上述的二氧化碳吸收塔的气体进行热交换之后,与新补充的氧、乙烯、甲烷等混合,然后循环给乙烯氧化反应器。热交换时从二氧化碳吸收塔的塔顶部排出的气体的温度会降低,故而,通常,水分在含有微量的有机物(例如1,4

‑

二噁烷、乙二醇等)的状态下冷凝,形成含有有机物的水。该含有有机物的水的大部分通过导管供给到二氧化碳汽提塔,一部分作为co2系统排水供给到副产物乙二醇浓缩塔,以防止二氧化碳系统内的杂质浓缩。

[0025]

在二氧化碳吸收塔中吸收二氧化碳后的吸收液(富二氧化碳吸收液)从二氧化碳吸收塔的塔底部被提取后,调节为压力0.01~0.5mpa gauge、温度80~120℃左右,并供给到二氧化碳汽提塔的上部。在二氧化碳汽提塔的上部的供液部,富二氧化碳吸收液因二氧化碳吸收塔与二氧化碳汽提塔的压力差而产生压力闪蒸。由此,富二氧化碳吸收液中的10~80容量%的二氧化碳及大部分的不活性气体从吸收液中分离,并作为废气从二氧化碳汽

提塔的塔顶部排出。

[0026]

即,在本发明的一个实施方式的方法中,还包括二氧化碳回收工序,其中,将从所述环氧乙烷吸收塔的塔顶部排出的含二氧化碳的气体的至少一部分供给到二氧化碳吸收塔,使所述含二氧化碳的气体与吸收液接触,将由此得到的富二氧化碳吸收液作为所述二氧化碳吸收塔的塔底液提取并供给到二氧化碳汽提塔的上部,从所述富二氧化碳吸收液中汽提二氧化碳,使其从所述二氧化碳汽提塔的塔顶部作为废气排出,将从所述二氧化碳回收工序排出的排水供给到所述副产物乙二醇浓缩塔。

[0027]

需要说明的是,通过上述的压力闪蒸分离出部分二氧化碳后的剩余的富二氧化碳吸收液进入设于供液部的下方的气液接触部(未图示),与以二氧化碳为主的气体逆流接触,从而使吸收液中的二氧化碳的一部分及其它不活性气体的大部分从吸收液中分离。通过二氧化碳系统中的这些一系列工艺得到高纯度的二氧化碳。

[0028]

《精制系统》在环氧乙烷吸收塔(吸收塔)中吸收了环氧乙烷的吸收液作为该吸收塔的塔底液被送往环氧乙烷精制系统(以下,也简称为“精制系统”)。精制系统的具体形式没有特别限制,能够适当参照现有公知的知识。作为一例,精制系统通常由汽提工序、脱水工序、轻质组分分离工序、重质组分分离(精制)工序等构成。

[0029]

吸收塔的塔底液(吸收液)在向环氧乙烷汽提塔(以下,也简称为“汽提塔”)供给之前,通常预先加热至适合汽提塔中汽提的温度。具体而言,吸收塔的塔底液(吸收液)供给到热交换器,在该热交换器中与汽提塔的塔底液之间进行热交换,再根据需要通过加热器等加热。例如,吸收塔的塔底液(吸收液)加热至70~110℃左右的温度。优选吸收塔的塔底液(吸收液)再供给到气液分离槽(未图示),在气液分离槽中,一部分环氧乙烷及包含水的不活性气体的轻质组分气体被分离,并通过导管排出。另一方面,闪蒸轻质组分气体后的剩余部分的吸收液通过导管供给到汽提塔的上部。

[0030]

接下来,优选加热汽提塔。通过加热汽提塔,从汽提塔的上部供给的吸收液中所含的环氧乙烷(通常为其99质量%以上)进行汽提,并从汽提塔的塔顶部经由导管排出。需要说明的是,作为汽提塔的操作条件,塔顶压力通常为0.01~0.20mpa gauge,优选为0.03~0.06mpa gauge。塔顶压力越小,塔内的温度越会降低,结果具有抑制由塔内的环氧乙烷副生成乙二醇的倾向。然而,由于环氧乙烷是较容易起火的物质,因此从防止向系统内漏入氧的观点出发,通常不在大气压以下运行,而是如上述那样在稍高于大气压的压力下运行。需要说明的是,作为汽提塔的温度条件,塔顶温度通常为85~120℃,塔底温度通常为100~130℃。

[0031]

汽提环氧乙烷后的剩余部分的吸收液作为汽提塔的塔底液被提取,并作为吸收塔中的吸收液供给到吸收塔的上部,从而能够循环使用。但是,为了调节吸收液的组成,也可以通过另外设置的导管,将新鲜的水、根据需要使用的上述添加剂供给到吸收塔。另外,优选防止供给向吸收塔的吸收液中的杂质的浓缩,将乙二醇浓度保持为一定。故而,在吸收塔与汽提塔之间循环的吸收液的一部分从汽提塔的塔底部被提取。在此,汽提塔的塔底液基本不包含环氧乙烷。具体而言,该塔底液中所含的环氧乙烷的浓度优选为10质量ppm以下,更优选为0.5质量ppm以下。该塔底液含有在乙烯氧化反应工序与环氧乙烷汽提工序之间在吸收液中副生成的乙二醇,其一部分通过导管被提取。所提取的液体作为后述的环氧乙烷

(eo)系统排水1供给到用于浓缩回收其所含有的乙二醇的乙二醇浓缩工序。需要说明的是,汽提塔的塔底液也含有甲醛等低沸点杂质、乙醛及乙酸等高沸点杂质,因而,通过如上述那样将其的一部分提取到系统外部,也得到了能够防止这些杂质向循环至吸收塔的吸收液中积蓄的优点。另外,上述部分提取后的吸收液中包含氧化反应工序及吸收汽提工序中副生成的1,4

‑

二噁烷,但1,4

‑

二噁烷也经过乙二醇浓缩工序排出至系统外部。另一方面,未通过导管提取的汽提塔的塔底液通过热交换器与吸收塔的塔底液热交换而被冷却,并向吸收塔的塔顶部循环。

[0032]

从汽提塔的塔顶部汽提出的包含环氧乙烷的汽提物优选通过导管送往汽提塔冷凝器(未图示),冷凝液通过导管向汽提塔的塔顶部回流,未冷凝蒸气通过导管供给到脱水塔。

[0033]

供给到脱水塔的包含环氧乙烷的蒸气(未冷凝蒸气)与通过导管回流的液体接触,形成环氧乙烷浓度更高的蒸气,从塔底提取环氧乙烷浓度较低的液体。

[0034]

需要说明的是,脱水塔的部分塔底液被施加乙二醇(eg)化处理,然后供给到乙二醇浓缩工序。作为eg化处理,可举出如使环氧乙烷与水反应而得到包含单乙二醇、二乙二醇、三乙二醇、四乙二醇及聚乙二醇的水溶液的工序,能够在与后述的eg反应器中的eg化反应相同的条件下进行。另外,eg化处理所需的水能够使用后述的eo系统排水1,故而,通过eg化处理得到的液体也含有1,4

‑

二噁烷。该液体作为后述的eo系统排水2被供给到用于浓缩回收所含有的乙二醇的乙二醇浓缩工序。脱水塔的塔底液的剩余部分被供给到汽提塔进行循环使用。

[0035]

从脱水塔的塔顶部排出的包含环氧乙烷的蒸气优选通过导管送往脱水塔冷凝器(未图示)。此时,从脱水塔冷凝器排出的冷凝液的一部分通过导管向脱水塔的塔顶部回流,脱水塔冷凝器的未冷凝蒸气(含有环氧乙烷的未冷凝气体)通过导管供给到环氧乙烷再吸收塔(未图示)。在环氧乙烷再吸收塔中,与上述的吸收塔相同地,环氧乙烷通过与吸收液逆流接触而被再吸收。脱水塔冷凝器的冷凝液的剩余部分通过导管被供给到轻质组分分离塔。从轻质组分分离塔的塔顶部排出的包含轻质组分的环氧乙烷蒸气供给到上述的环氧乙烷再吸收塔以回收环氧乙烷。

[0036]

轻质组分分离塔的塔底液通过导管供给到环氧乙烷精馏塔(以下,也简称为“精馏塔”)。优选的是,精馏塔在塔底部具备再沸器(未图示)以用于加热。

[0037]

优选的是,在精馏塔的塔底温度为35~80℃,精馏塔的塔底压力为0.10~0.80mpa gauge下进行精制,从精馏塔的塔顶部得到塔顶温度12~75℃、塔顶部压力0.10~0.80mpa gauge的环氧乙烷蒸气。接着,使用精馏塔冷凝器(未图示)将环氧乙烷液化,将其一部分通过导管作为回流液供给到精馏塔的塔顶部,并作为产品环氧乙烷(eo)提取。

[0038]

需要说明的是,为了乙醛、水、及乙酸等高沸点杂质的重质组分分离,精馏塔的塔底液根据需要通过导管进行提取。

[0039]

《乙二醇系统》在图1所示的环氧乙烷/乙二醇制造工艺中,在银系催化剂存在下通过分子氧使乙烯气相氧化,将由此得到的生成气体导入环氧乙烷吸收塔,用水进行接触吸收处理,从而得到环氧乙烷水溶液作为塔底液。该环氧乙烷水溶液中包含环氧乙烷的低分子量聚合物(二噁烷等)、作为环氧乙烷与水的反应生成物的乙二醇等副产物、及环氧乙烷与杂质的反应生

成物。如上所述,通过将该环氧乙烷水溶液导入环氧乙烷汽提塔,并用加热蒸气加热环氧乙烷汽提塔底部,从而使环氧乙烷从水溶液中汽提,从该汽提塔的塔顶得到包含环氧乙烷的汽提蒸气。该汽提蒸气包含环氧乙烷、水、二氧化碳、不活性气体(氮、氩、甲烷、乙烷等)、以及甲醛等低沸点杂质及乙醛、乙酸等高沸点杂质,故而,该汽提蒸气分别经过脱水工序、轻质组分分离工序等各个工序而获得精制环氧乙烷。

[0040]

此时,从环氧乙烷汽提塔的塔底部得到的基本不包含环氧乙烷的水溶液作为供给到环氧乙烷吸收塔的吸收液而被循环使用。但是,从环氧乙烷汽提塔的塔底部得到的水溶液(塔底液)的一部分被提取并导入乙二醇系统。本说明书中,将从上述汽提塔的塔底液中提取一部分并供给到乙二醇系统的水溶液作为eo系统排水1。具体而言,从环氧乙烷汽提塔的塔底部得到的水溶液的一部分(eo系统排水1)在副产物乙二醇浓缩塔中浓缩,然后,优选导入乙二醇系统的脱水塔。从该环氧乙烷汽提塔的塔底部得到的水溶液以单乙二醇为主成分,并包含二乙二醇及三乙二醇等,也包含二噁烷等上述的环氧乙烷水溶液中所含的杂质。

[0041]

另一方面,在来自轻质组分分离塔的塔底液中混合水而成的环氧乙烷水溶液被送往保持为一定温度的eg反应器。反应温度不受特别限制,例如,150~180℃。反应压力也不受特别限制,例如,2.5mpa以下。用水调节该环氧乙烷水溶液的浓度以使其达到目标的eg比率,反应热量通过反应液的温度上升而被回收。反应液中的eo浓度越低,单eg的比率越大,副生成的二eg、三eg变得越少,但从防止去除水的能量变得过大的观点出发,通常,反应液中的eo浓度为9~13质量%。大部分的水通过多效罐进行回收,并在eg反应器中循环使用。热源能够使用来自环氧乙烷的反应系统中的乙烯氧化反应器的蒸气。

[0042]

从多效罐中取出的浓缩eg水溶液与在副产物乙二醇浓缩塔中浓缩后的副产物eg混合,并通过脱水塔去除水分。脱水塔的操作条件不受特别限制,压力为例如50~500hpa,优选为90~120hpa。塔顶温度为例如30~80℃,优选为40~55℃。塔底温度为例如80~120℃,优选为90~110℃。

[0043]

此时,从脱水塔的塔顶得到的蒸气中馏去包含水及乙二醇的排水,并将其作为eg系统排水供给到副产物乙二醇浓缩塔。

[0044]

并且,从脱水塔的塔底部得到基本不包含水分的乙二醇液。并将其用单乙二醇精馏塔(单eg精馏塔)、二乙二醇精馏塔(二eg精馏塔)、三乙二醇精馏塔(三eg精馏塔)依次精馏,得到各精制乙二醇类。从三eg精馏塔的塔底排出四eg以上的多eg。

[0045]

单乙二醇精馏塔中的蒸馏以优选10~70hpa、进一步优选25~75hpa在85~125℃、更优选100~120℃的塔顶温度下进行。二乙二醇精馏塔中蒸馏以优选10~550hpa、进一步优选15~70hpa在优选125~225℃、更优选135~195℃的塔顶温度下进行。三乙二醇精馏塔中的蒸馏以优选10~220hpa、进一步优选10~22hpa在优选159~230℃、更优选159~177℃的塔顶温度下进行。

[0046]

(副产物乙二醇浓缩工序)如上所述,在吸收塔与汽提塔之间循环的部分吸收液从汽提塔的塔底部提取。汽提塔的塔底液通过导管提取,并供给到副产物乙二醇浓缩工序(eo系统排水1)。

[0047]

另外,优选的是,脱水塔的部分塔底液被施加乙二醇(eg)化处理之后,供给到副产物乙二醇浓缩工序(eo系统排水2)。即,在本发明的一种优选实施方式中,包括下述工序:使从环氧乙烷汽提塔的塔顶部得到的包含环氧乙烷的蒸气冷凝,将由此得到的水溶液供给到

脱水塔,使从所述脱水塔的塔顶部得到的环氧乙烷浓度高的蒸气冷凝,将由此得到的馏分导入轻质组分分离塔,加热所述轻质组分分离塔的塔底液以分离轻质组分;并包括将从所述脱水塔的塔底部排出的部分排水供给到所述副产物乙二醇浓缩塔的工序。优选的是,从上述脱水塔的塔底部排出的部分排水(塔底液)被施加eg化处理,然后,供给到乙二醇浓缩塔。作为eg化处理,可举出使环氧乙烷与水反应以得到包含单乙二醇、二乙二醇、三乙二醇、四乙二醇、及聚乙二醇的水溶液的工序。

[0048]

在乙二醇浓缩工序中,优选汽提塔的塔底液(eo系统排水1)、eo系统排水2、co2系统排水、及eg系统排水被供给到副产物乙二醇浓缩塔。接着,在副产物乙二醇浓缩塔中浓缩后的乙二醇经过精制工序被回收,同时,通过浓缩所产生的含有微量有机物的水在除去1,4

‑

二噁烷,充分降低1,4

‑

二噁烷的含量之后,作为排水被排出。

[0049]

在本发明的环氧乙烷及乙二醇的制造方法中,使用分壁式蒸馏塔作为副产物乙二醇浓缩塔。

[0050]

在使用板式塔作为副产物乙二醇浓缩塔的情况下,用板式塔浓缩供给到副产物乙二醇浓缩塔的供料液中的乙二醇,并从塔底提取浓缩液。在该情况下,通过浓缩操作所产生的含有微量有机物的水从塔顶提取。该含有微量有机物的水即塔顶液中的有机物中包含1,4

‑

二噁烷。以往,利用活性污泥降低上述塔顶液中的有机物浓度之后,将其作为排水释放。然而,仅利用活性污泥进行处理并不足以使排水中的1,4

‑

二噁烷浓度为0.5mg/l以下。

[0051]

与此相对,通过使用分壁式蒸馏塔,能够在塔内进行1,4

‑

二噁烷的浓缩,故而,能够提取1,4

‑

二噁烷的浓缩液并通过废液燃烧装置进行燃烧处理。故而,能够使来自副产物乙二醇浓缩塔的排水中的1,4

‑

二噁烷浓度为0.5mg/l以下。

[0052]

关于分壁式蒸馏塔的具体形式,不作特别限制,能够适当采用公知的形式。

[0053]

图2中示出了在本发明的一个实施方式中用作乙二醇浓缩塔的分壁式蒸馏塔10的概要。

[0054]

分壁式蒸馏塔10具有第一蒸馏部a、第二蒸馏部b、第三蒸馏部c。第一蒸馏部a在比供料部a更靠近上方具有用于浓缩低沸点及中沸点成分的浓缩部1,在比供料部a更靠近下方具有用于回收低沸点及中沸点成分的回收部2。第二蒸馏部b具有用于浓缩低沸点成分的浓缩部3、及用于回收低沸点成分的回收部4。第三蒸馏部c具有用于浓缩中沸点成分的浓缩部5。

[0055]

在分壁式蒸馏塔10中,浓缩部1与回收部4隔着隔板6相邻地沿纵向分隔,回收部2与浓缩部5隔着隔板6相邻地沿纵向分隔。回收部4与浓缩部5连通并沿纵向连接,并在连接部形成排出口c。此外,浓缩部3与浓缩部1的上部连通,并沿纵向连接。

[0056]

在此,优选的是,各蒸馏部a、b、c分别填充填料而形成填料塔。

[0057]

需要说明的是,优选蒸馏装置由分壁式蒸馏塔10、冷凝器7、蒸发器8等构成。

[0058]

若从这样的分壁式蒸馏塔10的供料部a导入包含eg、水、1,4

‑

二噁烷的供料液,则该供料液在第一蒸馏部a被蒸馏,分离成包含1,4

‑

二噁烷、水的低沸点成分及中沸点成分、及包含水、eg的中沸点成分及高沸点成分。

[0059]

包含1,4

‑

二噁烷的低沸点成分在第二蒸馏部b被蒸馏,从而能够从塔顶取出作为低沸点成分的1,4

‑

二噁烷。其能够作为包含1,4

‑

二噁烷的废液通过例如废液处理设备进行燃烧处理。然后,能够从排出口c取出降低了1,4

‑

二噁烷成分后的排水。此时,低沸点成分的

1,4

‑

二噁烷从塔顶部提取,与使用例如板式塔等非分壁式塔的蒸馏操作相比,即使在相同热负载的情况下,也能够降低排水中的1,4

‑

二噁烷浓度,那个使其达到环境标准值以下的水平。

[0060]

包含eg的高沸点成分在第三蒸馏部c被蒸馏,从而能够从塔底取出乙二醇浓缩液。

[0061]

需要说明的是,在向副产物乙二醇浓缩塔供给高沸点成分即乙二醇浓度不同的多种供料液的情况下,优选根据供料液的乙二醇浓度使这些供料液的供给部位为不同的部位。例如,如图2所示,在第一蒸馏部a的上方、且第二蒸馏部b的低沸点成分的浓缩部3的下方设有供料部b。而且,通过由供料部b供给高沸点成分比对于供料部a的供给液更少的供给液,能够更有效率地进行蒸馏。其结果,能够降低分离所需的蒸气量。

[0062]

作为供料液,能够使用来自环氧乙烷制造设备的供给液。在此,作为来自环氧乙烷制造设备的供给液,使用了环氧乙烷汽提塔的部分塔底液(eo系统排水1),但优选也使用脱水塔的部分塔底液被施加了乙二醇(eg)化处理后的排水(eo系统排水2)。来自环氧乙烷制造设备的供给液(eo系统排水1及eo系统排水2)包含作为低沸点成分的环氧乙烷及1,4

‑

二噁烷、作为中沸点成分的水、及作为高沸点成分的乙二醇。在一个实施方式中,来自环氧乙烷制造设备的供给液包含乙二醇10~12质量%,且1,4

‑

二噁烷的含量为43mg/l以下。

[0063]

此外,从上述的二氧化碳回收工序中排出的排水(co2系统排水)可以直接供给至活性污泥以处理1,4

‑

二噁烷,但优选包括将co2系统排水的一部分供给到副产物乙二醇浓缩塔的工序。由于二氧化碳回收工序中产生的co2系统排水也包含1,4

‑

二噁烷,故而,在排出至系统外部之前需要降低1,4

‑

二噁烷的浓度的处理。因而,可以通过除上述的eo系统排水1(以及eo系统排水2)之外,还将co2系统排水供给到乙二醇浓缩塔进行乙二醇浓缩工序,从而集中处理1,4

‑

二噁烷。作为co2系统排水,不受特别特限制,优选乙二醇的含量低于1质量%,1,4

‑

二噁烷的含量为20mg/l以下。

[0064]

同样地,针对乙二醇系统中排出的排水、或来自乙二醇系统的排水(eg系统排水),也可以直接供料给活性污泥以处理1,4

‑

二噁烷,但优选包括将eg系统排水向副产物乙二醇浓缩塔供给的工序。由于乙二醇系统中产生的eg系统排水也包含1,4

‑

二噁烷,故而,在将其排出至系统外部之前需要进行降低1,4

‑

二噁烷的浓度的处理。因而,可以通过除上述的eo系统排水1(以及eo系统排水2及/或co2系统排水)之外,还将eg系统排水供给到乙二醇浓缩塔进行乙二醇浓缩工序,以集中处理1,4

‑

二噁烷。此外,能够更有效率地回收副产物乙二醇。作为eg系统排水,不受特别限制,优选乙二醇的含量低于1质量%,1,4

‑

二噁烷的含量为20mg/l以下。此时,作为乙二醇系统中排出的排水(eg系统排水),优选使用对浓缩后的乙二醇进行精制的乙二醇精制工序中所产生的排水。作为对上述浓缩后的乙二醇进行精制的乙二醇精制工序,可举出使用上述的eg反应器、多效罐、脱水塔、单eg精馏塔、二eg精馏塔、三eg精馏塔等的精制工序,能够将这些中的一种以上工序中得到的排水组合使用。优选的是,将上述浓缩后的乙二醇导入脱水塔,并将从上述脱水塔的塔顶得到的蒸气馏出的包含水及乙二醇的排水用作eg系统排水。

[0065]

如此,本发明的一个实施方式的方法进一步包括对浓缩后的乙二醇进行精制的乙二醇精制工序,将在所述乙二醇精制工序中产生的部分排水供给到所述副产物乙二醇浓缩塔。

[0066]

关于副产物乙二醇浓缩塔中的操作条件,不受特别限。例如,塔顶压力为

‑

0.076~

0.15mpa gauge,优选为

‑

0.070~0.11mpa gauge。塔顶温度为例如65~130℃,优选为70~125℃。另外,塔底温度为例如83~170℃,优选为89~158℃。塔底乙二醇浓度为例如80~90质量%,优选为82~88质量%。

[0067]

优选的是,供料液从作为塔侧部的分隔部中段的供料部a供给到副产物乙二醇浓缩塔10。在使用多种供料液的情况下,优选从供料部a供给至少一种供料液。

[0068]

塔底液的乙二醇浓度为例如80~90质量%,优选为82~88质量%。另外,塔底液的1,4

‑

二噁烷浓度为例如1mg/l以下,优选为0.1mg/l以下。

[0069]

作为从副产物乙二醇浓缩塔的塔底排出的塔底液,一部分通过热交换器后循环至副产物乙二醇浓缩塔,并供给到乙二醇系统的脱水塔。

[0070]

此时调查包含1,4

‑

二噁烷的排水的组成,其结果判明,排水中的组成不同,故而可知可以变更向分壁式蒸馏塔导入的部位。特别是在上述的乙二醇精制工序中产生的排水、或二氧化碳系统中产生的排水中,由于排水中的乙二醇含量低,故而,能够供料至比分隔部更靠近上部的分配部,实际变更后发现,能够大幅度降低运行成本。

[0071]

包含1,4

‑

二噁烷的低沸点成分被浓缩并从副产物乙二醇浓缩塔的塔顶部作为塔顶液排出,通过导管送往热交换器,塔顶液的一部分通过导管向副产物乙二醇浓缩塔的塔顶部回流。从副产物乙二醇浓缩塔的塔顶部排出的浓缩液能够根据需要与其它系统的排水合并,并用废液燃烧设备进行处理。

[0072]

向分壁式蒸馏塔中供给包含环氧乙烷、乙二醇、1,4

‑

二噁烷的排水并进行蒸馏时,作为低沸点成分的环氧乙烷及1,4

‑

二噁烷能够被浓缩后从塔顶部提取,作为高沸点成分的乙二醇能够被浓缩后从塔底部提取。由于低沸点成分从塔顶部提取,故而,能够降低来自塔侧部的排水中的低沸点成分。

[0073]

与此相对,若使用板式塔,则低沸点成分与中沸点的水一起作为排水从塔顶部提取,而高沸点成分从塔底部提取。例如,从塔顶液提取的排水中的1,4

‑

二噁烷(dox)浓度为31.1mg/l。

[0074]

因此,在采用相同热负荷的情况下,若使用分壁式蒸馏塔,则包含1,4

‑

二噁烷的低沸点成分从塔顶部提取,故而,能够使排水中所含的低沸点成分浓度降低,使排水中所含的1,4

‑

二噁烷为0.5mg/l以下。即,在本发明的一种优选实施方式中,从副产物乙二醇浓缩塔的塔侧部排出的排水中的1,4

‑

二噁烷浓度为0.5mg/l以下。更优选的是,该排水中的1,4

‑

二噁烷浓度为0.2mg/l以下,进一步优选为0.12mg/l以下。从副产物乙二醇浓缩塔排出的排水中的1,4

‑

二噁烷浓度能够通过气相色谱分析来测定。

[0075]

作为如上述那样得到的1,4

‑

二噁烷的含量为0.5mg/l以下的排水,例如,将其一部分返送至环氧乙烷制造工序,对剩余部分施加活性污泥处理而降低有机物浓度之后,与其它系统的排水合并,作为最终排水排出至系统外部。在此,从遵守水污染防治法(日文原文:水濁法)的观点出发,需要使最终排水的1,4

‑

二噁烷浓度为0.5mg/l以下,优选为0.2mg/l以下,进一步优选为0.12mg/l以下,特别优选为0.1mg/l以下。

[0076]

在大量的有机物被排入大海的情况下,会引发赤潮等水质污染的问题,从而导致产生细菌及恶臭,因此,在将工业废水排出至系统外部的情况下,需要使有机物碳浓度为容许值以下(根据水质污染法、条例)。活性污泥处理是一种将排水中的有机物分解为二氧化碳等而降低有机物浓度的处理,能够采用例如设乐正雄编著的“面向公害防治管理者的公

害概论”(ohmsha公司,1971年)中记载的方法等。

[0077]

需要说明的是,从保护污泥细菌的观点出发,优选从副产物乙二醇浓缩塔的塔侧部排出的排水中的总有机碳(toc)浓度为200质量ppm以下。从副产物乙二醇浓缩塔排出的排水中的toc浓度能够通过燃烧氧化方式分析总有机碳来测定。

[0078]

以下,使用实施例进一步详细地说明本发明的实施方式,但本发明的技术的范围并不仅限定于下述的方式。

[0079]

[比较例1]通过图1所示的环氧乙烷的制造工艺制造环氧乙烷,如图3的(a)所示进行副产物eg的浓缩。需要说明的是,向副产物eg浓缩塔的供料液存在四个系统。即,向副产物eg浓缩塔的供料液为图1中的eo系统排水1、2、co2系统排水、eg系统排水。并且,eo系统排水1是提取汽提塔的部分塔底液而得到的,eo系统排水2是将脱水塔的塔底液进行eg化处理而得到的,co2系统排水是从co2吸收塔取出的液体,eg系统排水是在将浓缩后的乙二醇进行精制的乙二醇精制工序中产生的排水。另外,在存在四个系统的向副产物eg浓缩塔的供料液中,两个系统来自eo系统,剩余来自二氧化碳系统、及eg系统。在此,将四个系统的排水分类为包含高浓度eg的“a”系统(来自两个eo系统的排水)和包含低浓度eg的“b”系统(来自二氧化碳系统的排水及来自eg系统的排水)这两类进行记载。即,a系统的排水是将eo系统排水1(a

‑

1)与eo系统排水2(a

‑

2)合并而成的,b系统的排水是将co2系统排水(b

‑

1)与eg系统排水(b

‑

2)合并而成的。a系统的排水的组成为1,4

‑

二噁烷0.0023质量%、水87.4质量%、eg 12.6质量%,b系统的排水的组成为1,4

‑

二噁烷0.0015质量%、水99.2质量%、eg 0.043质量%。分析组成后发现,b系统的排水中也含有1,4

‑

二噁烷,故而,不仅需要处理a系统的排水中的1,4

‑

二噁烷,还需要处理b系统的排水中的1,4

‑

二噁烷,故而尝试了集中处理a、b两系统中的排水。

[0080]

使用板式塔作为副产物eg浓缩塔。运行压力为0.11mpag,塔顶温度为122℃,塔底温度为155℃,塔底eg浓度为85质量%。供料a、b均向副产物eg浓缩塔的塔底部供料。另外,在塔顶及塔底设有提取线,从塔顶提取包含1,4

‑

二噁烷的含有有机物的水即eog排水,另外,从塔底提取副产物eg浓缩液。此时的eog排水中的1,4

‑

二噁烷浓度为31.1mg/l。另外,eog排水中的toc浓度为190质量ppm。需要说明的是,eog排水是指从副产物乙二醇浓缩塔中排出的排水,具体而言,其是指将eo系统排水1、eo系统排水2、eg系统排水、co2系统排水1导入副产物乙二醇浓缩塔,削减副产物乙二醇、1,4

‑

二噁烷等之后送至活性污泥的排水。另外,a系统、b系统的排水的处理量如下:a1系统:每一天230m3,a2系统:每一天50m3,b1系统:每一天30m3,b2系统:每一天50m3。

[0081]

在此,eog排水中的1,4

‑

二噁烷浓度由1,4

‑

二噁烷浓度[mg/l]=eog排水中的1,4

‑

二噁烷质量[mg]/eog排水体积[l]求得。

[0082]

1,4

‑

二噁烷浓度通过以下的方法及条件确定。

[0083]

[表1]1,4

‑

二噁烷测定方法1.装置、器具(1)气相色谱株式会社岛津制作所制造gc

‑

2010plus+氢火焰离子化检测器(fid检测器)

使用气体:he气(载气)n2气(尾吹气体)氢气(用于fid)空气(用于fid)(2)自动采样器株式会社岛津制作所制造aoc

‑

20i(3)数据处理软件株式会社岛津制作所制造的labsolution ver.5.57sp1(4)毛细管柱agilent j&w制造db

‑

waxetr0.32mmi.d.

×

50m

×

1μmflim2.试剂(1)试剂 特级1,4

‑

二噁烷(2)纯水 蒸馏冷凝水3.测定及装置设置条件(1)将各供给气体以给定量流入气相色谱仪氢气:40ml/min 空气:400ml/min(2)将测定装置调整为以下的条件。

②

柱流入条件柱流入条件

③

柱升温条件测定开始初期以60℃保持15分钟后,以20℃/min的升温速度达到240℃之后,保持10分钟,结束测定。

[0084]

另外,eog排水中的toc浓度通过toc浓度[质量ppm]=eog排水中的总有机碳质量

[kg]/eog排水质量[kg]

×

1000000求得。

[0085]

toc浓度通过以下的方法及条件确定。

[0086]

【表2】toc测定方法1.装置、器具在线总有机碳/总氮分析仪株式会社岛津制作所制造tocn41002.测定原理燃烧催化氧化/ndir法(co2测定)3.ic处理通过预处理(酸化

‑

通气处理)去除。

[0087]

副产物乙二醇浓缩塔中的所需蒸气量为20.2t/h。所需蒸气量通过孔板流量计获得。

[0088]

另外,将eog排水进行活性污泥处理后的最终排水的1,4

‑

二噁烷浓度为2.02mg/l。如该结果所示,表明了1,4

‑

二噁烷浓度超过了作为排放标准的0.5mg/l,难以将a、b两系统的排水集中处理。

[0089]

需要说明的是,活性污泥处理在株式会社日本触媒川崎制造所浮岛工厂(神奈川县川崎市川崎区浮岛町10

‑

12)的全规模活性污泥系统中进行。将污泥滞留时间(srt:solids retention time)设置为2天,水力停留时间(hrt:hydraulic retention time)设置为1天。另外,进行适当调节以使活性污泥浮游物质量(mlss)达到3000~8000mg/l左右。将溶解氧量(do)调节为2~10mg/l,温度调节为20~30℃,ph调节为6~8。

[0090]

[实施例1]比较例1中,将副产物eg浓缩塔的形式变更为分壁式蒸馏塔。(图3的(b))然后,使处理量、蒸气量与比较例1相同地制造环氧乙烷,并进行副产物eg的浓缩。运行压力为0.11mpag,塔顶温度为122℃,塔底温度为155℃,塔底eg浓度为85质量%。需要说明的是,随着变更为分壁式蒸馏塔,eog排水的提取部位从塔顶变为塔的中腹部,形成从塔顶提取1,4

‑

二噁烷浓缩水的设备构成。供料a、b均向副产物eg浓缩塔的分隔部中段的分配部供料。其它条件与比较例1相同。eog排水中的1,4

‑

二噁烷浓度为0.11mg/l以下。另外,eog排水中的toc浓度为190质量ppm,副产物乙二醇浓缩塔中的所需蒸气量为20.2t/h。对eog排水进行活性污泥处理后的最终排水的1,4

‑

二噁烷浓度为0.090mg/l以下。

[0091]

[实施例2]在实施例1中,使副产物eg浓缩塔的供料a及供料b的供料部位为不同的位置。并且,使处理量与实施例1相同而制造环氧乙烷,并进行副产物eg的浓缩(图3的(c))。eog排水中的1,4

‑

二噁烷浓度为0.11mg/l以下。另外,eog排水中的toc浓度为190质量ppm,副产物乙二醇浓缩塔中的所需蒸气量为16.9t/h。对eog排水进行活性污泥处理后的最终排水的1,4

‑

二噁烷浓度为0.090mg/l以下。

[0092]

[实施例3]在实施例2中,使向副产物乙二醇浓缩塔的供给蒸气量与实施例1相同。并且,使处理量与实施例2同样地制造环氧乙烷,并进行副产物eg的浓缩。eog排水中的1,4

‑

二噁烷浓度为0.11mg/l以下。另外,eog排水中的toc浓度为150质量ppm。对eog排水进行活性污泥处

理后的最终排水的1,4

‑

二噁烷浓度为0.09mg/l以下。

[0093]

下述表1中示出了各实施例及比较例的正常运行时的运行条件、排水中的1,4

‑

二噁烷浓度、及运行所需的水蒸气的量(所需蒸气量、蒸气使用量)。表1中,eog排水是指来自图2中的排出口c的提取液(侧馏液(日文原文:

サイドカット

液))。

[0094]

[表3]

[0095]

由表1所示的结果可知,根据本发明,能够将排水中的1,4

‑

二噁烷的浓度降低至低于排水标准值的浓度。

[0096]

通过比较比较例1与实施例1可知,通过将副产物eg浓缩塔的塔的形式变更为分壁式蒸馏塔,能够将eog排水中的1,4

‑

二噁烷浓度相对于比较例1的31.1mg/l降低至实施例1的0.1mg/l以下。此时,对于再沸器、冷凝器这样的预期具有高制作费用的大型附属设备,无需对比较例1中所示的板式塔进行变更,故而,建设成本较低,且设置面积与比较例1相同。另外,在实施例1中,能够在所需蒸气量与比较例1相比没有增加的情况下实现1,4

‑

二噁烷浓度的降低。

[0097]

进而,通过比较实施例1及2可知,通过将包含高浓度的乙二醇的供料a与包含低浓度的乙二醇的供料b供给到不同的位置,并将供料b供给到通常不作为液体的供料部位的分壁式蒸馏塔的分配部,能够大幅度降低所需蒸气量即运行成本。另外,通过比较实施例2及3可知,通过使运行成本与变更塔的形式之前相同,能够降低eog排水中的toc浓度。

[0098]

本申请基于2018年8月10日提出申请的日本专利申请第2018

‑

151727号,通过参照引用了其全部公开内容。符号说明

[0099]

1、3、5 浓缩部2、4 回收部6 隔板7 冷凝器8 蒸发器10 分壁式蒸馏塔a、b、c 蒸馏部a、b 供料部c 排出口。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1