一种制备2-氯马来酸酐的方法与流程

[0001]

本发明涉及有机合成技术领域,具体涉及一种制备2-氯马来酸酐的方法。

背景技术:

[0002]

2-氯马来酸酐是合成除草剂cyclopyrimorate的中间体,该除草剂系由日本三共农业公司(现为三共化学公司)开发的哒嗪类水稻田用除草剂。此除草剂以50~250g/hm2的用量即可有效防除稗草及多种阔叶杂草。

[0003]

报道的合成路线主要有以下几种:

[0004]

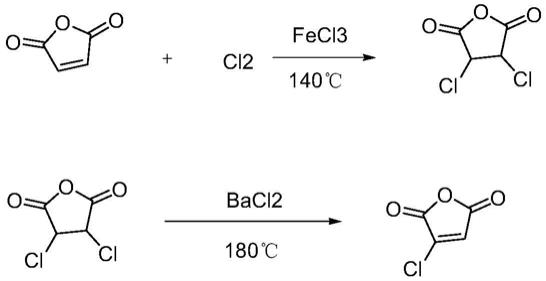

方法一:wingfoot corp.us2391261,1942;本方法是以马来酸酐作为原料,加入三氯化铝和氯化钡催化,在140~150℃之间通入氯气反应得到2-氯马来酸酐。

[0005][0006]

方法二:reppe et al.[justus liebigs annalen der chemie,1955,vol.596,p.1,157]。本方法是以马来酸酐作为原料,加入三氯化铁作为催化剂,在140℃通入氯气,得到2,3-二氯马来酸酐,加入氯化钡催化,升温到180℃反应,得到2-氯马来酸酐。

[0007][0008]

以上工艺均需要在高温下进行氯化和脱氯化氢,具有对设备要求苛刻、反应时间长、工艺危险性高等缺点。

技术实现要素:

[0009]

本发明要解决的技术问题是:提供一种在微通道反应器中快速高效的生成2-氯马来酸酐的新工艺。

[0010]

本发明解决上述技术问题的技术方案如下:

[0011]

一种制备2-氯马来酸酐的方法,包括如下步骤:

[0012]

(1)在反应瓶中加入马来酸酐,加热到80

±

10℃,固体融化后,加入三氯化铁,用泵将反应液打入混合模块;

[0013]

(2)将氯气通入混合模块,将微通道反应模块加热到120

±

10℃后,混合模块中的反应液以一定流速通过微通道反应模块;

[0014]

(3)所述微通道反应模块后接一个装有固定床的微反应器,将微反应器温度加热

至150

±

10℃,所述固定床上固定由氯化钡和活性炭组成的混合催化剂,通过微通道反应器的反应液进入固定床微反应器反应,同时以一定速率通入氮气,带走反应生成的氯化氢气体,收集反应液,蒸馏得到2-氯马来酸酐;

[0015][0016]

优选的,所述步骤(1)中马来酸酐与三氯化铁的摩尔比为1:0.01~0.05;进一步的,所述步骤(1)中马来酸酐与三氯化铁的摩尔比为1:0.01~0.02。

[0017]

优选的,所述步骤(1)中反应温度为80

±

5℃。

[0018]

优选的,所述步骤(2)中微通道反应模块的加热温度为120

±

2℃。

[0019]

优选的,所述步骤(2)中反应模块由两个串联设置的反应模块组成。设置两个串联的反应模块有利于原料和氯气充分反应。

[0020]

优选的,所述步骤(2)中马来酸酐与氯气的重量比为1:0.5~2;进一步的,所述步骤(2)中马来酸酐与氯气的重量比为1:0.8~1.2。

[0021]

优选的,所述步骤(3)中氯气的通入速率为60~200ml/min;进一步的,所述步骤(3)中氯气的通入速率为80~120ml/min。

[0022]

优选的,所述步骤(3)中马来酸酐与氯化钡的重量比为1:0.01~0.2;进一步的,所述步骤(3)中马来酸酐与氯化钡的重量比为1:0.02~0.05。

[0023]

优选的,所述步骤(3)中马来酸酐与活性炭的重量比为1:0.01~0.3;进一步的,所述步骤(3)中马来酸酐与活性炭的重量比为1:0.05~0.1。

[0024]

优选的,所述步骤(3)中微反应器温度加热至150

±

2℃。

[0025]

优选的,所述步骤(3)中通入氮气的速率为60~100ml/min。

[0026]

上述马来酸酐的量均以步骤(1)中马来酸酐的投料量计算。

[0027]

本发明中化合物的中文命名与结构式有冲突的,以结构式为准;结构式有明显错误的除外。

[0028]

本发明提供的制备2-氯马来酸酐的方法采用氯化钡和活性炭组成的混合催化剂,反应速度快,产品收率和纯度均较高,且反应温度低于现有技术,降低了对设备的要求。

具体实施方式

[0029]

以下结合实例说明本发明,但不限制本发明。在本领域内,技术人员对本发明所做的简单替换或改进均属于本发明所保护的技术方案内。

[0030]

实施例1

[0031]

在250ml结净干燥的反应瓶中投入100g马来酸酐(1mol),油浴加热升温反应液至75~80℃(不开搅拌),固体熔化,加入1.6g三氯化铁(10mmol),搅拌,继续加热升温至140~

143℃,开始通入氯气反应(氯气流速控制在60~100ml/min),通入氯气的重量约80g,反应结束,加入5.0g氯化钡,加热升温至180

±

5℃,开始脱氯化氢反应,反应时间约30小时,取样分析,反应终点以反应液中2-氯马来酸酐的含量不变为止(wt%内标法),反应结束冷却反应液至50

±

5℃,开始减压蒸馏产品,收集产品约120g,含量为85%左右,收率75%。

[0032]

实施例2

[0033]

在反应瓶a中加入马来酸酐100g(1mol),加热到80

±

5℃,固体融化,加入三氯化铁2.0g(12mmol),用泵将反应液打入混合模块,同时将氯气以80ml/min通入混合模块,通入氯气的重量约90g,将微通道反应模块加热到120

±

2℃后,混合模块中的反应液以一定流速通过微通道反应模块1和模块2,后面接一个装有固定床的微反应器,将反应器温度加热至150

±

2℃,固定床上固定氯化钡5.0g,通过微通道反应器的反应液进入固定床微反应器反应,收集反应液,蒸馏得到我们所需的产品125g,反应温度降低,含量与收率和实施例1基本一致。

[0034]

实施例3

[0035]

在反应瓶a中加入马来酸酐100g(1mol),加热到80

±

5℃,固体融化,加入三氯化铁2.0g(12mmol),用泵将反应液打入混合模块,同时将氯气以90ml/min通入混合模块,通入氯气的重量约100g,将微通道反应模块加热到120

±

2℃后,混合模块中的反应液以一定流速通过微通道反应模块1和模块2,后面接一个装有固定床的微反应器,将反应器温度加热至150

±

2℃,固定床上固定氯化钡5.0g和活性炭2.0g,通过微通道反应器的反应液进入固定床微反应器反应,同时以60ml/min速率通入氮气,带走反应生成的氯化氢气体,收集反应液,蒸馏得到我们所需的产品150g,反应温度降低,含量提高至95%,收率提高至90%。

[0036]

实施例4

[0037]

在反应瓶a中加入马来酸酐100g(1mol),加热到80

±

5℃,固体融化,加入三氯化铁3.0g(18mmol),用泵将反应液打入混合模块,同时将氯气以120ml/min通入混合模块,通入氯气的重量约120g,将微通道反应模块加热到120

±

2℃后,混合模块中的反应液以一定流速通过微通道反应模块1和模块2,后面接一个装有固定床的微反应器,将反应器温度加热至150

±

2℃,固定床上固定氯化钡2.0g和活性炭10.0g,通过微通道反应器的反应液进入固定床微反应器反应,同时以100ml/min速率通入氮气,带走反应生成的氯化氢气体,收集反应液,蒸馏得到我们所需的产品151.8g,反应温度降低,含量提高至95%,收率提高至91.1%。

[0038]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1