一种用于制备微孔发泡材料的组合物、微孔发泡材料及其制备方法与流程

[0001]

本申请涉及微孔发泡材料技术领域,具体而言,涉及一种用于制备微孔发泡材料的组合物、微孔发泡材料及其制备方法。

背景技术:

[0002]

泡沫塑料是指大量气体泡孔分散于固体塑料中而形成的一类高分子材料,泡沫塑料具有质轻、比强度高、隔热、隔音吸音、缓冲减震等特性。同时泡沫塑料具有优良的介电性能,在工业、农业、建筑和交通运输领域有着广泛的应用。然而近些年来,随着汽车、飞机、航空航天及消费电子和医疗器械等特殊领域的不断发展,除要求泡沫塑料保持轻质外,还要求其能够保持较高的力学性能,如强度、刚度和初性等,而传统泡沫塑料泡孔直径较大、密度较低,这些大尺寸的泡孔受力时常常成为初始裂纹的发源地而降低材料的力学性能,己无法满足这些领域对泡沫塑料的特殊要求。为了应对上述要求和挑战,20世纪80年代美国麻省理工学院的suh等人提出和发明了微孔发泡塑料这一特殊的泡沫塑料。所谓微孔发泡塑料,是指泡孔直径在10纳米数量级,泡孔密度在109~10

15

个/cm3之间的一种新型的泡沫塑料。微孔发泡塑料的泡孔尺寸小(典型传统聚苯乙烯泡沫塑料的平均泡孔尺寸在250微米左右),甚至比塑料中原有的缺陷或微细裂纹还要小,因而微孔的存在不会降低塑料的强度,相反它能使原有的裂纹尖端纯化,同时球形闭合泡孔的形成还有助于抵抗泡孔壁弯曲,从而明显改善发泡塑料的力学性能,提高耐冲击强度、初性和耐疲劳寿命。现有研究表明,微孔发泡塑料的许多力学性能明显高于传统泡沫塑料和未发泡的塑料,与未发泡塑料相比,微孔发泡塑料的冲击强度比发泡前可提高5倍上,初性提高5倍以上,比刚度提高5~7倍,疲劳寿命延长5倍以上。与传统泡沫塑料相比,微孔发泡塑料在进一步提升上述力学性能的同时还具有更好的热稳定性,更低的介电常数和热传导性。所以微孔发泡塑料不仅可在复合材料及其结构的制造中取代传统泡沫塑料,而且在某些情况下可替代实体未发泡塑料。因此,微孔发泡塑料被称为“21世纪的新型材料”,并己经在包装材料、隔音材料、分离吸附材料、催化剂担体、药物缓释材料等领域取得了成功应用。

[0003]

现有的材料发泡方法主要有以下方法:

[0004]

1、典型的间歇发泡法:一般的制备方法是将待实验样品放入釜中,充入超临界co2,使其在长时间内缓慢渗透到高分子分子链中。由于液体co2起到分子链增塑剂的作用,因此高分子的熔点和玻璃化温度都会下降。当超临界co2渗透好后,通过压力骤降或者温度骤升的方法制备微孔发泡材料。间歇发泡法是最经典的发泡方法,优点是可以制备出孔径很小、泡孔结构优良、发泡区域可控的微孔发泡材料。缺点是制备周期很长、效率很低、制品尺寸一般很小。其适合做研究,但不适合生产实用性的产品。

[0005]

2、超临界co2(或n2)微孔注塑发泡技术:该方法的主要关键加工条件是如何将超临界流体均匀地分散到聚合物熔液中以及在模具中如何实现突然的压力降以便发泡。注塑机和模具实际上也需要根据微孔注塑的特征而改进。对于该技术而言,机器设备的优化以及

工艺的优化是非常重要的,因此目前的研究集中在这些领域。

[0006]

3、模压发泡:该方法是通过高温高压来发泡的一种方式,先经过双辊开炼机塑化基体材料,将发泡剂加入到熔融的基体材料中反复混合,要求发泡剂的分解温度要高于基体材料熔点,在开炼过程中使发泡剂不被分解,将聚合物/发泡剂混炼成片材,置于平板硫化机中高温高压发泡。

[0007]

4、添加发泡剂发泡:化学发泡剂在发泡过程自身发生化学变化,分解产生的气体与基体树脂熔融聚合。化学发泡剂可以分为以下类型:无机发泡剂、有机发泡剂以及复合发泡剂。无机化学发泡剂本身是无机物,如碳酸盐、碳酸氢盐类,碳酸氢盐类主要是吸热型的发泡剂,其能够热分解产生co2等无毒气体,发气量大,价格低廉,但碳酸氢盐分解温度低,一般在塑化过程中提前分解。主要的碳酸氢盐是nahco3,国内外目前采用na2co3和co2反应制取nahco3,其主要制备方法有气-固相法和气-液相法。nahco3结晶时,由于晶体极快地生长,因此易产生大颗粒产品,大颗粒nahco3为发泡剂,只能获得大孔径的发泡材料。泡孔越大,发泡材的力学性能、缓冲性能和隔热性能等均越差,因此缩小nahco3粒径对集体材发泡具有重要作用。近年来关于nahco3的粒度细化方面研究报道不仅较小,同时有一定的缺陷,同时该方案只能单次使用,产品回收再利用须得重新添加发泡剂以及发泡助剂。

技术实现要素:

[0008]

本申请提供了一种用于制备微孔发泡材料的组合物、微孔发泡材料及其制备方法,其能够制备得到一种微孔发泡材料。

[0009]

本申请的实施例是这样实现的:

[0010]

在第一方面,本申请示例提供了一种用于制备微孔发泡材料的组合物,其包括第一聚合物、第二聚合物、催化剂和助剂。

[0011]

第一聚合物和第二聚合物的化学式如下:

[0012][0013]

其中,r1为无支链的直链烷基。

[0014]

第一聚合物的r2为苯环基。

[0015]

第二聚合物的r2为卤素。

[0016]

催化剂包括氯化铝、氯化铁、氯化锑、氟化硼、氯化钛和氯化锌中的任意一种或多种。

[0017]

在上述技术方案中,第一聚合物和第二聚合物可以在催化剂的作用下发生傅克烷基化反应而交联,其中,第一聚合物和第二聚合物的长链之间通过苯环基团连接,使制得的交联产物成为一种微孔发泡材料。

[0018]

结合第一方面,在本申请的第一方面的第一种可能的示例中,上述第一聚合物包括聚苯乙烯,第二聚合物包括聚氯乙烯。

[0019]

在上述示例中,聚苯乙烯和聚氯乙烯可以在本申请的催化剂的作用下发生傅克烷基化反应而交联,制得一种微孔发泡材料。

[0020]

结合第一方面,在本申请的第一方面的第一种可能的示例中,上述助剂包括抗氧剂、相容剂和润滑剂。

[0021]

可选地,用于制备微孔发泡材料的组合物包括40~60重量份第一聚合物、40~60重量份第二聚合物、0.5~2重量份催化剂、0.1~0.3重量份抗氧剂、0.1~0.3重量份相容剂和0.2~0.6重量份润滑剂。

[0022]

结合第一方面,在本申请的第一方面的第一种可能的示例中,上述抗氧剂包括三(2,4-二叔丁基)亚磷酸苯酯和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯的混合物。

[0023]

可选地,三(2,4-二叔丁基)亚磷酸苯酯和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯的质量比为0.8~1.2:0.8~1.2。

[0024]

结合第一方面,在本申请的第一方面的第一种可能的示例中,上述润滑剂包括有机硅润滑剂、乙烯丙烯酸共聚物、聚乙烯蜡、乙撑双硬脂酰胺和季戊四醇硬脂酸酯中的任意一种或多种。

[0025]

可选地,润滑剂为乙撑双硬脂酰胺。

[0026]

结合第一方面,在本申请的第一方面的第一种可能的示例中,上述相容剂包括聚乙烯接枝马来酸酐或poe接枝马来酸酐。

[0027]

第二方面,本申请示例提供了一种微孔发泡材料的制备方法,其包括将上述的用于制备微孔发泡材料的组合物均化后烘干制得预混料,将预混料挤出成型制得微孔发泡材料。

[0028]

在上述技术方案中,本申请的制备方法简便,且无需使用溶剂使聚合物溶胀。

[0029]

结合第二方面,在本申请的第二方面的第一种可能的示例中,上述预混料的含水量≤0.01wt%。

[0030]

在上述示例中,为了保证第一聚合物和第二聚合物可以在催化剂的作用下发生傅克烷基化反应而交联,需要保持一个无水环境。

[0031]

结合第二方面,在本申请的第二方面的第二种可能的示例中,上述挤出成型在双螺杆挤出机中进行,挤出成型时双螺杆挤出机的转速为300~500rpm,温度为170~200℃。

[0032]

第三方面,本申请示例提供了一种微孔发泡材料,其根据上述的微孔发泡材料的制备方法制备得到。

[0033]

在上述技术方案中,本申请制得的微孔发泡材料的微孔的孔径≤100μm。此微孔发泡材料的交联链接部分为苯环基团,刚性较强,使得微孔发泡材料的间隙孔径不易变形而非常稳定。同时,本申请的微孔发泡材料为热塑性材料,可回收再利用,并且二次加工不需要添加发泡剂。

具体实施方式

[0034]

下面将结合实施例对本申请的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本申请,而不应视为限制本申请的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0035]

以下针对本申请实施例的用于制备微孔发泡材料的组合物、微孔发泡材料及其制

备方法进行具体说明:

[0036]

一种用于制备微孔发泡材料的组合物,其包括第一聚合物、第二聚合物、催化剂和助剂。

[0037]

第一聚合物和第二聚合物的化学式如下:

[0038][0039]

其中,r1为无支链的直链烷基。

[0040]

第一聚合物的r2为苯环基。

[0041]

第二聚合物的r2为卤素。

[0042]

催化剂包括氯化铝、氯化铁、氯化锑、氟化硼、氯化钛和氯化锌中的任意一种或多种。

[0043]

本申请的第一聚合物和第二聚合物可以在催化剂的作用下发生傅克烷基化反应而交联,其中,第一聚合物和第二聚合物的长链之间通过苯环基团连接,使制得的交联产物成为一种微孔发泡材料。

[0044]

发明人发现利用傅克烷基化反应使聚合物交联后能够制得一种发泡材料,并且当链状的第一聚合物和链状的第二聚合物之间的间距为一个苯环基团时,制得的发泡材料的泡孔直径≤100μm,即制得的发泡材料为一种微孔发泡材料。其中由于催化剂无水氯化铝等路易斯酸的作用下,与卤代烃卤代物中的卤素配位形成[alcl3x]-,同时形成碳正离子,碳正离子与芳环亲电加成形成交联产物。

[0045]

其中,第一聚合物的化学式如下:

[0046][0047]

第二聚合物的化学式如下:

[0048][0049]

可选地,r1为c

1~5

直链烷基。

[0050]

可选地,r1为c

1~3

直链烷基。

[0051]

可选地,r1为c

1~2

直链烷基。

[0052]

可选地,r1为次甲基。

[0053]

可选地,x为f、cl或br。

[0054]

可选地,x为cl或br。

[0055]

可选地,x为cl。

[0056]

在本申请的一种实施例中,第一聚合物为聚苯乙烯,第二聚合物为聚氯乙烯。在本

申请的其他一些实施例中,第一聚合物为苯乙烯类,其分子量,10~20万,第二聚合物为卤代烷烃类,其分子量为5万~15万。

[0057]

催化剂的催化效果氯化铝>氯化铁>氯化锑、氟化硼、氯化钛、氯化锌。即一般情况下,采用氧化铝和/或氧化铁作为催化剂。

[0058]

在本申请的一种实施例中,催化剂为氯化铝。在本申请的其他一些实施例中,催化剂还可以为氯化铁,或可以为氯化铝和氯化铁的混合物。

[0059]

助剂包括抗氧剂、相容剂和润滑剂。

[0060]

用于制备微孔发泡材料的组合物包括40~60重量份第一聚合物、40~60重量份第二聚合物、0.5~2重量份催化剂、0.1~0.3重量份抗氧剂、0.1~0.3重量份相容剂和0.2~0.6重量份润滑剂。

[0061]

可选地,用于制备微孔发泡材料的组合物包括40~50重量份第一聚合物、50~60重量份第二聚合物、1.5~2重量份催化剂、0.2~0.3重量份抗氧剂、0.2~0.3重量份相容剂和0.4~0.6重量份润滑剂。

[0062]

在本申请的一种实施例中,用于制备微孔发泡材料的组合物包括40重量份第一聚合物、60重量份第二聚合物、1.5重量份催化剂、0.3重量份抗氧剂、0.3重量份相容剂和0.5重量份润滑剂。在本申请的其他一些实施例中,用于制备微孔发泡材料的组合物包括50重量份第一聚合物、50重量份第二聚合物、2重量份催化剂、0.3重量份抗氧剂、0.3重量份相容剂和0.5重量份润滑剂。

[0063]

抗氧剂包括三(2,4-二叔丁基)亚磷酸苯酯(抗氧剂168)和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)的混合物。

[0064]

三(2,4-二叔丁基)亚磷酸苯酯和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯的质量比为0.8~1.2:0.8~1.2。

[0065]

可选地,三(2,4-二叔丁基)亚磷酸苯酯和四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯的质量比为1:1。

[0066]

润滑剂包括有机硅润滑剂、乙烯丙烯酸共聚物、聚乙烯蜡、乙撑双硬脂酰胺和季戊四醇硬脂酸酯中的任意一种或多种。

[0067]

可选地,润滑剂为乙撑双硬脂酰胺(ebs)。

[0068]

相容剂包括聚乙烯接枝马来酸酐(pe-g-mah)或poe接枝马来酸酐(poe-g-mah)。

[0069]

本申请还提供一种微孔发泡材料的制备方法,其包括将上述的用于制备微孔发泡材料的组合物均化后烘干制得预混料,将预混料挤出成型制得微孔发泡材料。

[0070]

本申请的制备方法简便,且无需使用溶剂使聚合物溶胀。

[0071]

其中,第一聚合物和第二聚合物均为粉体,其粒径≤2000μm。

[0072]

均化包括以下步骤:将第一聚合物和第二聚合物放入搅拌锅均化,均化时间为10分钟。

[0073]

烘干包括以下步骤:将均化后的第一聚合物和第二聚合物进行抽真空烘干,真空压力为0.9mpa,烘干温度为90℃。

[0074]

制得的预混料的含水量≤0.01wt%。

[0075]

为了保证第一聚合物和第二聚合物可以在催化剂的作用下发生傅克烷基化反应而交联,需要保持一个无水环境。

[0076]

挤出成型在双螺杆挤出机中进行,挤出成型时双螺杆挤出机的转速为300~500rpm,温度为170~200℃。

[0077]

双螺杆挤出机包括十个区,其长径比为43:1,将预混料倒入双螺杆挤出机的一区主喂料口。其中,一区温度为175℃、二区温度为180℃、三区温度为180℃、四区温度为185℃、五区温度为185℃、六区温度为185℃、七区温度为190℃、八区温度为190℃、九区温度为195℃、十区温度为195℃。经双螺杆挤出造粒即制得微孔发泡材料颗粒。并且在双螺杆挤出机真空出口处使用碳酸钠溶液处理废气。

[0078]

最后将微孔发泡材料颗粒进行抽真空烘干去除hcl小分子,真空压力为0.9mpa,烘干温度为90℃。

[0079]

本申请还提供一种微孔发泡材料,其根据上述的微孔发泡材料的制备方法制备得到。

[0080]

本申请制得的微孔发泡材料的微孔的孔径≤100μm。此微孔发泡材料的交联链接部分为苯环基团,刚性较强,使得微孔发泡材料的间隙孔径不易变形而非常稳定。并且,本申请的微孔发泡材料为热塑性材料,可回收再利用,并且二次加工不需要添加发泡剂。同时,以本申请制得的微孔发泡材料母料为原料制得各种成品的注塑等工艺简便,不再需要在注塑时发泡,适用于制作各种复杂的零件。

[0081]

以下结合实施例对本申请的一种用于制备微孔发泡材料的组合物、微孔发泡材料及其制备方法作进一步的详细描述。

[0082]

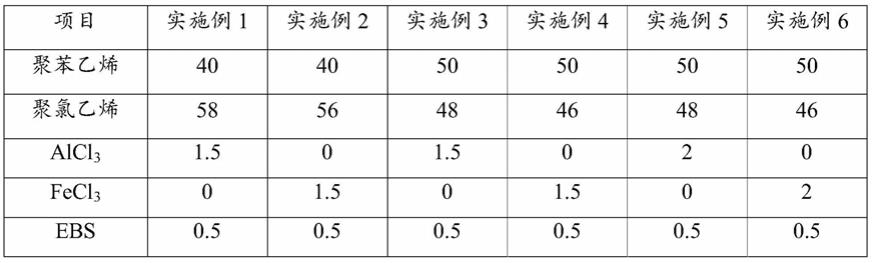

实施例1~6的配方表如表1所示。

[0083]

表1实施例1~6的配方表

[0084][0085][0086]

试验例1

[0087]

取实施例1~6制得的微孔发泡材料、原料聚苯乙烯、聚氯乙烯,分别按照iso572-2的方法测试拉伸强度,按照iso178的方法测试弯曲强度,按照iso180:2000的方法测试冲击强度,按照gb/t 19587-2004气体吸附bet方法测试比表面积、孔容以及孔径,如表2所示。

[0088]

表2微孔发泡材料及其他聚合物的参数

[0089][0090]

由表2可知,本申请制得的微孔发泡材料相较于聚合物原料(未发泡塑料),拉伸强度、弯曲强度和冲击强度均有明显提升,使其能够应用于更多对强度要求更高的领域。

[0091]

综上所述,本申请实施例提供一种用于制备微孔发泡材料的组合物、微孔发泡材料及其制备方法,第一聚合物和第二聚合物可以在催化剂的作用下发生傅克烷基化反应而交联,其中,第一聚合物和第二聚合物的长链之间通过苯环基团连接,使制得的交联产物成为一种微孔发泡材料。此制备方法简便,且无需使用溶剂使聚合物溶胀。制得的微孔发泡材料的微孔的孔径≤100μm。此微孔发泡材料的交联链接部分为苯环基团,刚性较强,使得微孔发泡材料的间隙孔径不易变形而非常稳定。并且,本申请的微孔发泡材料为热塑性材料,可回收再利用,并且二次加工不需要添加发泡剂。同时,以本申请制得的微孔发泡材料母料为原料制得各种成品的注塑等工艺简便,不再需要在注塑时发泡,适用于制作各种复杂的零件。

[0092]

以上所述仅为本申请的具体实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1