苯二甲胺的制造方法与流程

1.涉及一种将二氰基苯氢化而制造苯二甲胺的方法。

背景技术:

2.苯二甲胺是作为聚酰胺树脂、固化剂等的原料、和异氰酸酯树脂等的中间原料有用的化合物。作为其制造方法,研究了将二氰基苯氢化的方法。

3.例如,专利文献1中记载了如下方案:利用镍

‑

铜

‑

钼系催化剂,将二氰基苯在液相下利用氢进行催化还原。专利文献2中记载了如下方案:将间苯二甲腈在碱或碱土金属的氢氧化物或醇化物与雷尼镍或雷尼钴催化剂的存在下、在低级醇与环式烃的混合溶剂中进行基于高压釜的间歇氢化反应,从而可以得到间苯二甲胺。

4.近年来,对于以更高纯度得到苯二甲胺的方法也进行了研究。

5.例如,专利文献3中记载了对粗苯二甲胺进行碱处理的方法;专利文献4中记载了使粗苯二甲胺在水的存在下、跟包含铁的氧化物或铁与铬的氧化物的催化剂接触的方法。

6.专利文献5中记载了如下方案:在溶剂的存在下将二氰基苯以2阶段氢化,从而可以收率良好地制造高纯度苯二甲胺。

7.专利文献6中记载了如下制造方法:使用液体氨或由液体氨和有机溶剂形成的混合溶剂,进行二氰基苯的第一催化氢化反应后,将液体氨去除,暂时取得反应产物,将得到的反应产物在温和的条件下进行第二催化氢化反应。

8.现有技术術文献

9.专利文献

10.专利文献1:日本特开昭49

‑

133339号公报

11.专利文献2:日本特开昭54

‑

41804号公报

12.专利文献3:日本特公昭45

‑

14777号公报

13.专利文献4:日本特公昭57

‑

27098号公报

14.专利文献5:日本特开2004

‑

292435号公报

15.专利文献6:日本特开2007

‑

332135号公报

技术实现要素:

16.发明要解决的问题

17.最近,苯二甲胺的用途中,为了用作品质优异的异氰酸酯的中间原料,特别需要作为反应中间体的氰基苄胺的含量低的高纯度的苯二甲胺。然而,以二氰基苯为原料的氢化反应中,按照从二氰基苯成为氰基苄胺、从氰基苄胺成为苯二甲胺的依次反应来进行,因此,氰基苄胺容易残留于得到的苯二甲胺中,进而氰基苄胺通常与对应的苯二甲胺的沸点差小,因此,难以利用蒸馏进行分离。

18.专利文献6中记载的制造方法为得到氰基苄胺含量低的高纯度的苯二甲胺的有用的方法。然而,该制造方法中,由于进行长时间反应,因此在进行第二催化氢化反应的反应

器内产生差压,判定会变得难以连续地得到氰基苄胺含量低的苯二甲胺的课题。因此,从工业上的观点出发,寻求历经长时间地更稳定地可以制造高纯度的苯二甲胺的方法。

19.本发明的课题在于,提供历经长时间地稳定地得到氰基苄胺含量低的高纯度的苯二甲胺的方法。

20.用于解决问题的方案

21.本发明人等进行了深入研究,结果发现:在以二氰基苯为原料、进行2阶段的氢化反应而制造苯二甲胺的工艺中,通过插入固液分离工序,从而可以长时间地稳定地得到高纯度的苯二甲胺。

22.即,本发明为一种苯二甲胺的制造方法,其包括下述的依次工序:

23.第一氢化工序(1),将由二氰基苯和含有液体氨的溶剂形成的混合液在固定床反应器中进行氢化,得到反应产物(a)

24.氨分离工序(2),将反应产物(a)中所含的液体氨分离去除,得到反应产物(b)

25.固液分离工序(3),将反应产物(b)进行固液分离,将固体成分去除,得到反应产物(c)

26.第二氢化工序(4),对于反应产物(c),在固定床反应器中进行氢化。

27.或,为一种苯二甲胺的制造方法,其包括下述的依次工序:

28.第一氢化工序(1),将由二氰基苯和含有液体氨的溶剂形成的混合液在固定床反应器中进行氢化,得到反应产物(a)

29.固液分离工序(3),将反应产物(a)进行固液分离,将固体成分去除,得到反应产物(d)

30.氨分离工序(2),将反应产物(d)中所含的液体氨进行分离去除,得到反应产物(e)

31.第二氢化工序(4),对于反应产物(e),在固定床反应器中进行氢化。

32.发明的效果

33.根据本发明的制造方法,可以历经长时间地稳定地得到氰基苄胺含量低的高纯度的苯二甲胺。

附图说明

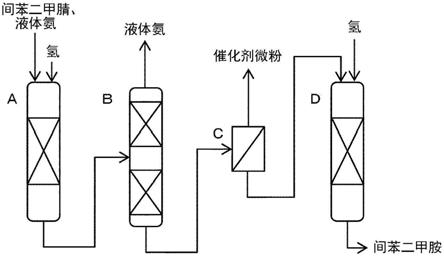

34.图1为示出本发明的一方式、换言之是使二氰基苯进行氢化反应而制造苯二甲胺的工序的工艺流程表。图1中,a表示第一氢化反应器,b表示氨分离蒸馏塔,c表示固液分离装置,d表示第二氢化反应器。

具体实施方式

35.本发明的苯二甲胺的制造方法的优选实施方式(第一方式)包括下述的依次工序。

36.第一氢化工序(1),将由二氰基苯和含有液体氨的溶剂形成的混合液在固定床反应器中进行氢化,得到反应产物(a)

37.氨分离工序(2),将反应产物(a)中所含的液体氨分离去除,得到反应产物(b)

38.固液分离工序(3),将反应产物(b)进行固液分离,将固体成分去除,得到反应产物(c)

39.第二氢化工序(4),对于反应产物(c),在固定床反应器中进行氢化。

40.或,

41.本发明的苯二甲胺的制造方法的另一实施方式(第二方式)包括下述的依次工序。

42.第一氢化工序(1),将由二氰基苯和含有液体氨的溶剂形成的混合液在固定床反应器中进行氢化,得到反应产物(a)

43.固液分离工序(3),将反应产物(a)进行固液分离,将固体成分去除,得到反应产物(d)

44.氨分离工序(2),将反应产物(d)中所含的液体氨进行分离去除,得到反应产物(e)

45.第二氢化工序(4),对于反应产物(e),在固定床反应器中进行氢化。

46.根据本发明的制造方法,可以长时间地稳定地得到高纯度的苯二甲胺的理由不确定,但考虑如下作为理由之一。

47.认为,通过在第二氢化反应中使用的反应器之前可靠地去除自2阶段的氢化反应中的第一氢化反应中使用的反应器逐渐流出的催化剂的微粉,从而可以在第二氢化反应中使用的反应器中防止催化剂微粉的沉积,可以有效地抑制沉积了的催化剂微粉成为原因的苯二甲胺的变质和由其促进的催化剂的聚集,因此,在不改变第二氢化反应条件的情况下,也可以长时间地稳定地连续制造高纯度的苯二甲胺。

48.以下中对本发明的制造方法的各工序详细地进行说明。

49.[苯二甲胺的制造方法的第一方式]

[0050]

(1)第一氢化工序

[0051]

本工序为将由二氰基苯和含有液体氨的溶剂形成的混合液在固定床反应器中进行氢化,得到反应产物(a)的工序。

[0052]

(二氰基苯)

[0053]

本工序中使用的二氰基苯可以由任意方法得到,但工业上优选通过二甲苯的氨氧化反应得到者。

[0054]

氨氧化反应可以以公知的方法实施,供给混合有催化剂、二甲苯、氧、氨的反应原料,使其进行反应,从而可以进行。氨氧化反应的形式可以为流化床或固定床,均可。氨氧化的催化剂可以使用公知的催化剂,优选含有钒或铬,更优选含有钒和铬。

[0055]

氨的量相对于二甲苯1摩尔,优选2~20摩尔、更优选6~15摩尔。氨的量如果为前述范围内,则二氰基苯的收率良好,时空收率也高。对于氧,也可以用氮气、二氧化碳气体等来稀释氧而作为含氧气体使用。优选使用空气作为含氧气体。氧的量相对于二甲苯1摩尔,优选3摩尔以上、更优选4~100摩尔。氧的量如果为前述范围内,则二氰基苯的收率良好,时空收率也高。反应温度优选300~500℃、更优选330~470℃。温度如果为前述范围内,则二甲苯的转化率良好,副产物被抑制,可以以良好的收率制造二氰基苯。压力优选常压(大气压)~300kpa,反应原料的空间速度(gas hourly space velosity=ghsv)优选500~5000h

‑1。

[0056]

捕集前述反应中得到的二氰基苯,作为原料用于第一氢化工序。

[0057]

对于二氰基苯的捕集,可以将气体状的氨氧化反应产物冷却至二氰基苯析出的温度后进行捕集,也可以用水、适当的有机溶剂捕集气体状的氨氧化反应产物。优选用二氰基苯的溶解度高、且对二氰基苯为非活性的1种以上的有机溶剂捕集氨氧化反应产物,更优选用甲基苯腈捕集。可以将该二氰基苯捕集液直接用于第一氢化工序,但在用于第一氢化工

序之前,优选将具有沸点低于包含前述有机溶剂的二氰基苯的成分(低沸点成分)的一部分或全部通过蒸馏进行分离。通过蒸馏将低沸点成分分离,从而可以得到二氰基苯,可以将有机溶剂重复用于反应产物的捕集。另外,对于具有沸点高于二氰基苯的成分(高沸点成分)的一部分或全部,也可以通过蒸馏或提取来进行分离。

[0058]

二氰基苯是指邻苯二甲腈(1,2

‑

二氰基苯)、间苯二甲腈(1,3

‑

二氰基苯)或对苯二甲腈(1,4

‑

二氰基苯)这3种异构体,根据氨氧化方法,可以由属于对应的二甲苯的邻二甲苯、间二甲苯、对二甲苯制造。通过使用这些二氰基苯作为原料,从而可以得到属于对应的苯二甲胺的邻苯二甲胺、间苯二甲胺、对苯二甲胺。本发明的制造方法中,优选本第一氢化工序中的二氰基苯为间苯二甲腈、得到苯二甲胺为间苯二甲胺。

[0059]

(含有液体氨的溶剂)

[0060]

本工序中,使二氰基苯溶解于含有液体氨的溶剂后,在催化剂的存在下、在液相中进行氢化。

[0061]

作为含有液体氨的溶剂,可以举出(i)液体氨、(ii)液体氨与芳香族烃的混合溶剂、(iii)液体氨与苯二甲胺的混合溶剂、(iv)液体氨、芳香族烃、和苯二甲胺的混合溶剂等,优选选自它们中的任一者。

[0062]

芳香族烃可以使用一种或混合二种以上而使用。

[0063]

从提高氢化反应的收率的方面出发,溶剂中的液体氨浓度优选高,具体而言,更优选60质量%以上、进一步优选100质量%。

[0064]

本工序中的含有液体氨的溶剂的量相对于二氰基苯1质量份,优选1~99质量份、更优选3~66质量份、进一步优选5~49质量份。溶剂的量如果为前述范围内,则溶剂回收所需的能量少且经济上有利,氢化反应中的苯二甲胺的选择率也良好。

[0065]

二氰基苯在含有液体氨的溶剂中的溶解可以使用静态混合器等混合机进行,但从防止析出的不溶成分附着于混合机等的观点出发,优选在溶解槽内预先与前述溶剂混合以使其溶解。更优选向溶解槽内供给熔融状二氰基苯和前述溶剂以使其溶解,根据需要也可以搅拌。

[0066]

溶解槽内的压力和温度优选以溶液保持液相的方式调整。溶解槽内的压力优选0.5~15mpa、更优选0.7~10mpa、进一步优选1~8mpa。溶解槽内的溶液温度优选3~140℃、更优选5~120℃、进一步优选10~100℃。

[0067]

在溶液中产生不溶成分的情况下,在将其一部分或全部供给至氢化反应器之前,可以通过固液分离进行去除。作为固液分离,可以使用过滤、离心分离、沉降分离等公知的方法,优选过滤,利用烧结金属过滤器和/或滤网的过滤特别简便是适合的。

[0068]

(固定床反应器)

[0069]

本工序中的氢化反应的形式为固定床,使用固定床反应器而进行。

[0070]

固定床反应可以为间歇式、连续式,均可,为了充分发挥本发明的效果,优选连续式。

[0071]

进行连续反应的情况下,可以采用将从氢化反应器出口得到的氢化反应液的一部分连续地返回至氢化反应器的循环方式,如日本特开2008

‑

31155号公报中记载,可以将循环方式与一道次方式组合使用。以连续式进行的情况下,反应原料的空间速度(liquid hourly space velocity=lhsv)优选0.1~10h

‑1。

[0072]

以间歇式进行的情况下,氢化反应时间优选0.5~8小时。

[0073]

作为本工序的固定床反应器中使用的催化剂,可以使用公知的负载金属催化剂、非负载金属催化剂、雷尼催化剂、海绵催化剂、贵金属催化剂等。特别优选使用含有镍和/或钴的催化剂。催化剂的用量可以为公知的二氰基苯的液相氢化中使用的量。

[0074]

(第一氢化工序的反应条件)

[0075]

本工序中使用的氢可以包含不参与反应的杂质、例如甲烷、氮气等,但杂质浓度如果高,则为了确保所需的氢分压而必须提高反应总压,工业上变得不利。因此,氢浓度优选50摩尔%以上、更优选80摩尔%以上。

[0076]

本工序中,为了效率良好地制造苯二甲胺,必须提高腈基对氨基甲基的氢化反应的进行程度,优选选择保持氢化反应后得到的液体中的二氰基苯和氰基苄胺的浓度为低的状态的反应条件。具体而言,优选保持氢化反应后得到的溶液(反应产物(a))中的氰基苄胺相对于苯二甲胺的量为5.0质量%以下,更优选保持为1.0质量%以下,进一步优选保持为0.2质量%以下。另外,二氰基苯的转化率优选99.50%以上、更优选99.90%以上、进一步优选99.95%以上。

[0077]

氢化反应的压力和温度优选以溶液保持液相的方式调整。氢化反应的温度优选20~200℃、更优选30~150℃、进一步优选40~120℃。氢压力优选1~30mpa、更优选2~25mpa、进一步优选3~20mpa。

[0078]

(2)氨分离工序

[0079]

本工序是将反应产物(a)中所含的液体氨分离去除、得到反应产物(b)的氨分离工序。

[0080]

本工序是将前工序中使用的、含有液体氨的溶剂中的液体氨的全部或一部分分离去除的工序。前工序中,包含芳香族烃等液体氨以外的溶剂的情况下,可以仅将液体氨分离去除,也可以将液体氨与液体氨以外的溶剂同时分离去除,但从工业的观点出发,优选将液体氨与液体氨以外的溶剂同时分离去除。

[0081]

对将液体氨分离去除的方法无限制,优选通过蒸馏进行分离去除。前述蒸馏优选在加压条件下进行,压力优选0.2~3mpa。另外,温度优选50~200℃、更优选70~180℃。

[0082]

作为本工序中使用的蒸馏装置,可以使用填充塔、板式塔、闪蒸槽等公知的蒸馏装置,蒸馏可以以间歇式或连续式实施。

[0083]

另外,本工序的蒸馏后得到的包含苯二甲胺的溶液(反应产物(b))中的氨的量优选1.0质量%以下。氨的量如果为1.0质量%以下,则可以防止蒸馏后的溶液的分压的上升,因此,后续工艺中无需高压的反应器,经济上是有利的。

[0084]

(3)固液分离工序

[0085]

本工序是将反应产物(b)进行固液分离,将固体成分去除,得到反应产物(c)的固液分离工序。

[0086]

本工序中的固体成分是前述工序中产生的不溶物,但主成分认为是源自固定床反应器中使用的催化剂的催化剂粉,具体而言,主成分认为是粒径为1~500μm的催化剂微粉。

[0087]

固液分离可以利用公知的方法,优选吸附、过滤或沉降分离,更优选吸附或过滤,进一步优选吸附。

[0088]

作为吸附,可以举出磁吸附、利用分子间力的吸附等,优选磁吸附。

[0089]

由于使用磁吸附,因此可以有效地去除源自使用前述第一氢化工序中使用的镍、钴等具有强磁性的成分的催化剂的催化剂微粉,由此认为可以得到催化剂微粉基本不残留的溶液(反应产物(c))。

[0090]

磁吸附优选为使用磁体过滤器的吸附。

[0091]

对于磁体过滤器的磁力,期望考虑磁体过滤器的尺寸、溶液的流速等,选择能去除催化剂微粉的磁力,具体而言,优选0.1~3特斯拉(t)、更优选0.5~2特斯拉(t)。

[0092]

对于用于过滤的过滤器没有特别限定,优选使用烧结金属过滤器的过滤。

[0093]

使用烧结金属过滤器的情况下,该烧结金属过滤器的过滤直径优选100μm以下、更优选50μm以下、进一步优选10μm以下。烧结金属过滤器的过滤直径如果为100μm以下,则可以效率良好地去除由第一氢化工序流出的催化剂的微粉。

[0094]

沉降分离可以举出静置分离、离心分离等。

[0095]

(4)第二氢化工序

[0096]

本工序是对于反应产物(c),在固定床反应器中进行氢化的第二氢化工序。

[0097]

本工序的氢化优选以连续式的固定床反应进行。作为本工序中使用的催化剂,可以使用公知的负载金属催化剂、非负载金属催化剂、雷尼催化剂、海绵催化剂、贵金属催化剂等。特别适合使用含有镍和/或钴的催化剂。

[0098]

第一氢化工序中包含芳香族烃等液体氨以外的溶剂的情况下,氨分离工序中不将液体氨以外的溶剂分离去除而可以直接用于本工序。即,氨分离工序(2)中得到的反应产物(b)包含溶剂,进而可以将(3)固液分离工序后得到的、包含溶剂的反应产物用作本工序中的反应产物(c)。

[0099]

氢化反应的温度优选30~150℃、更优选40~120℃、进一步优选50~100℃。如果为30℃以上,则可以防止氰基苄胺的转化率的降低,如果为150℃以下,则可以防止苯二甲胺的核氢化和脱氨基化进行,还可以防止苯二甲胺本身的热变质。氢化反应的氢压力优选0.1~10mpa、更优选0.5~8mpa、进一步优选1~4mpa。如果为0.1mpa以上,则可以防止氰基苄胺的转化率的降低,如果为10mpa以下,则可以防止苯二甲胺的核氢化和脱氨基化进行。

[0100]

以连续式进行的情况下,反应原料的空间速度(lhsv)优选0.1~10h

‑1、更优选0.1~3.0h

‑1。如果为0.1h

‑1以上,则单位时间能处理的量变多,工业上变得有利。而且如果为10h

‑1以下,则可以提高氰基苄胺的转化率。

[0101]

以间歇式进行本工序中的氢化反应的情况下,氢化反应时间优选0.5~8小时。

[0102]

本工序中氢化反应后得到的溶液中的氰基苄胺相对于苯二甲胺的量优选保持为0.02质量%以下,更优选保持为0.01质量%以下,进一步优选保持为0.005质量%以下,更进一步优选保持为0.001质量%以下。按照在上述范围内保持氰基苄胺的量的方式适宜调整温度、氢压力、反应时间或lhsv等反应条件,从而可以得到高纯度的苯二甲胺。

[0103]

(5)纯化工序

[0104]

本工序是在第二氢化工序(4)之后、将苯二甲胺纯化的工序。从将第二氢化工序(4)中得到的反应产物纯化得到更高纯度的苯二甲胺的观点出发,本发明优选具备该纯化工序(5)。

[0105]

本工序中的、纯化方法优选基于蒸馏的方法,优选使用理论塔板数2以上的蒸馏塔,更优选使用理论塔板数5以上的蒸馏塔。

[0106]

蒸馏条件优选在减压下进行,压力优选1~10kpa。

[0107]

[苯二甲胺的制造方法的第二方式]

[0108]

作为苯二甲胺的制造方法的第二方式,可以举出交换前述苯二甲胺的制造方法的氨分离工序(2)和固液分离工序(3)而进行的方式。即,为一种苯二甲胺的制造方法,其包括下述的依次工序:

[0109]

第一氢化工序(1),将由二氰基苯和含有液体氨的溶剂形成的混合液在固定床反应器中进行氢化,得到反应产物(a)

[0110]

固液分离工序(3),将反应产物(a)进行固液分离,将固体成分去除,得到反应产物(d)

[0111]

氨分离工序(2),将反应产物(d)中所含的液体氨进行分离去除,得到反应产物(e)

[0112]

第二氢化工序(4),对于反应产物(e),在固定床反应器中进行氢化。

[0113]

因此,包括前述2个苯二甲胺的制造方法的、苯二甲胺的制造方法包括下述的工序:

[0114]

第一氢化工序(1),将由二氰基苯和含有液体氨的溶剂形成的混合液在固定床反应器中进行氢化,得到反应产物(a)

[0115]

氨分离工序(2),将反应产物(a)或(d)中所含的液体氨分离去除,得到反应产物(b)或(e)

[0116]

固液分离工序(3),将反应产物(b)或(a)进行固液分离,将固体成分去除,得到反应产物(c)或(d)

[0117]

第二氢化工序(4),对于反应产物(c)或(e),在固定床反应器中进行氢化,

[0118]

在工序(1)后,按照工序(2)和工序(3)的顺序或按照相反的顺序进行,之后进行工序(4)。

[0119]

其中,在工序(2)前进行工序(3)的情况下,工序(3)中将反应产物(a)进行固液分离,得到反应产物(d),工序(2)中将反应产物(d)中所含的液体氨进行分离去除,得到反应产物(e),在工序(3)前进行工序(2)的情况下,工序(2)中将反应产物(a)中所含的液体氨分离去除,得到反应产物(b),工序(3)中将反应产物(b)进行固液分离,得到反应产物(c)。

[0120]

需要说明的是,在氨分离工序(2)后实施固液分离工序(3),从而工序(3)时的流通的液量变少,因此,可以减小设备,且形成低压,工业上是有利的。

[0121]

即,本发明的苯二甲胺的制造方法为一种方法,

[0122]

其包括下述的依次工序:

[0123]

第一氢化工序(1),将由二氰基苯和含有液体氨的溶剂形成的混合液在固定床反应器中进行氢化,得到反应产物(a)

[0124]

氨分离工序(2),将反应产物(a)中所含的液体氨分离去除,得到反应产物(b)

[0125]

固液分离工序(3),将反应产物(b)进行固液分离,将固体成分去除,得到反应产物(c)

[0126]

第二氢化工序(4),对于反应产物(c),在固定床反应器中进行氢化;或为一种方法,

[0127]

其包括下述的依次工序:

[0128]

第一氢化工序(1),将由二氰基苯和含有液体氨的溶剂形成的混合液在固定床反

应器中进行氢化,得到反应产物(a)

[0129]

固液分离工序(3),将反应产物(a)进行固液分离,将固体成分去除,得到反应产物(d)

[0130]

氨分离工序(2),将反应产物(d)中所含的液体氨进行分离去除,得到反应产物(e)

[0131]

第二氢化工序(4),对于反应产物(e),在固定床反应器中进行氢化。

[0132]

苯二甲胺的制造方法的第二方式中,各制造条件优选前述条件,更优选在工序(4)后进行(5)纯化工序。

[0133]

第二方式中,参照前述方式(第一方式)的情况下,将工序(3)中的反应产物(b)替换为反应产物(a)、反应产物(c)替换为反应产物(d)、工序(2)中的反应产物(a)替换为反应产物(d)、反应产物(b)替换为反应产物(e)。

[0134]

实施例

[0135]

基于以下所示的实施例,对本发明具体说明,但本发明不受这些实施例的限制。需要说明的是,以下的实施例中,组成分析利用气相色谱。

[0136]

<气相色谱法(gc)分析条件>

[0137]

利用具备j&w公司制db

‑

1的柱的agilent公司制6890型gc分析装置进行分析。温度设定如下:将注入口设为230℃、检测器设为295℃、柱温箱设为100℃

→

280℃(在100℃下保持10分钟后、以升温速度5℃/分钟实施升温至280℃)。需要说明的是,gc测定中使用的样品如下制备:将各反应液用甲醇稀释后,添加作为内标的二苯基甲烷,从而制备。

[0138]

<间苯二甲腈的合成>

[0139]

实施例中使用的间苯二甲腈使用如下合成者。

[0140]

(1)氨氧化反应用催化剂的制备

[0141]

在五氧化钒(富士胶片和光纯药制、特级)229g中加入水(蒸馏水)500ml,加热至80~90℃,边搅拌边加入草酸(富士胶片和光纯药制、特级)477g使其溶解,得到草酸钒的溶液。另外,在草酸963g中加入水400ml,加热至50~60℃,边将水200ml中加入了铬酸酐(富士胶片和光纯药制、特级)252g的溶液充分搅拌边加入使其溶解,得到草酸铬的溶液。以50~60℃,在得到的草酸钒的溶液中,混合草酸铬的溶液,得到钒

‑

铬溶液。在该溶液中使磷钼酸(日本无机化学工业制)h3(pmo

12

o

40

)

·

20h2o 41.1g溶解于水100ml从而加入,进一步使乙酸钾(富士胶片和光纯药制、特级)4.0g溶解于水100ml从而加入。然后加入20质量%水性硅胶(含有0.02wt%na2o)2500g。在该浆料溶液中加入硼酸78g,充分混合,进行加热、浓缩直至液量成为约3800g。边将入口温度保持为250℃、出口温度保持为130℃,边将该催化剂溶液喷雾干燥。在130℃的干燥机中干燥12小时后,以400℃焙烧0.5小时,以550℃、在空气流通下焙烧8小时。该催化剂的原子比以v:cr:b:mo:p:na:k为1:1:0.5:0.086:0.007:0.009:0.020的比例含有,其催化剂浓度为50质量%。

[0142]

(2)氨氧化反应

[0143]

在氨氧化反应器中填充上述中制备的流动催化剂6l,将空气、间二甲苯(以下,简记作mx。三菱瓦斯化学制)和氨(三菱瓦斯化学制)混合后,预热至350℃,向该反应器供给。投入条件如下:将mx供给量设为350g/小时、氨/mx的摩尔比设为11、氧/mx的摩尔比设为5.4、空间速度ghsv设为630h

‑1。反应温度设为420℃、反应压力设为0.2mpa。

[0144]

(3)捕集工序

[0145]

将来自氨氧化反应器上部的气体状的反应产物导入至间苯二甲腈吸收塔,使反应产物中的间苯二甲腈吸收并捕集于间甲基苯腈(三菱瓦斯化学制)中。间苯二甲腈吸收塔为sus304制,且在上部具有冷凝器,主体部为内径100mmφ、高度800mm,形成主体部的下部450mm作为2重管能进行蒸气加热的结构,在底部设有气体吹入口。在该吸收塔中放入间甲基苯腈2kg,形成175℃,进行上述氨氧化反应产物的吸收2小时。吸收结束时的溶液中包含间甲基苯腈74质量%和间苯二甲腈25质量%。

[0146]

(4)低沸点成分分离工序

[0147]

将上述吸收液供给至低沸点成分分离用的蒸馏塔的中段。蒸馏塔的蒸馏条件如下:将塔顶压力设为6kpa、塔顶温度设为120℃、塔底温度设为183℃、塔底中的滞留时间设为60分钟。从蒸馏塔的塔顶蒸馏去除间甲基苯腈和其他低沸点成分的同时从塔底析取间苯二甲腈。得到的间苯二甲腈的纯度为96.4质量%。在以下的实施例中使用得到的间苯二甲腈。

[0148]

<实施例1>

[0149]

(1)第一氢化工序

[0150]

向管状立式氢化反应器(图1中、第一氢化反应器a)(sus304制、内径150mmφ)中填充镍含量为50质量%的市售的负载镍/硅藻土催化剂(圆柱状、直径5mmφ、高度5mm)18kg,在氢气流下、以200℃进行还原,使其活化。冷却后,向反应器内压入氢气体,保持为恒定压力8mpa,通过来自外部的加热将催化剂层温度维持为100℃。边从反应器上部以1000nl/小时的流速使氢气体流通,边以15.0kg/小时的速度连续地供给间苯二甲腈与液体氨的混合液(间苯二甲腈:液体氨=10:90(质量比))。作为反应中间体的3

‑

氰基苄胺的生成量逐渐经时地增加,在氢化反应液中所含的3

‑

氰基苄胺相对于间苯二甲胺的量达到0.2质量%的时刻使反应结束。

[0151]

(2)氨分离工序

[0152]

将第一氢化工序后的反应液供给至氨分离蒸馏塔(图1中,氨分离蒸馏塔b),在塔底温度150℃、0.5mpa下,将氨蒸馏分离,从塔顶回收液体氨。最终从塔底得到的反应液的组成为间苯二甲胺91.4质量%、3

‑

氰基苄胺0.18质量%,未检测到间苯二甲腈。另外,得到的反应液中可见第一氢化工序中使用的催化剂的微粉。

[0153]

(3)固液分离工序

[0154]

使氨分离工序后的反应液全部向磁体过滤器(图1中,固液分离装置c)(磁力1t)通液。磁体过滤器中,从反应液中选择性地去除催化剂微粉,通液反应液总计610kg,结果在磁体过滤器中回收总计1.73g的催化剂微粉。

[0155]

(4)第二氢化工序

[0156]

向管状立式氢化反应器(图1中,第二氢化反应器d)(sus304制、内径30mmφ)中,填充镍含量为50质量%的市售的负载镍/硅藻土催化剂(圆柱状、直径3mmφ、高度3mm)150g,在氢气流下、以200℃进行还原,使其活化。冷却后,向反应器内压入氢气体,保持为恒定压力2mpa,通过来自外部的加热将催化剂层温度维持为80℃。之后,边从反应器上部以3nl/小时的流速使氢气体流通,边以75g/小时的速度连续地供给固液分离工序后的反应液。

[0157]

自反应开始经过300天,催化剂层上下的差压的上升为10kpa以下。自反应开始300天后得到的反应液的组成如下:间苯二甲胺为91.0质量%、3

‑

氰基苄胺为0.001质量%以

下。

[0158]

(5)纯化工序

[0159]

对于第二氢化工序后的反应液,使用理论塔板数10级的蒸馏塔,在6kpa的减压下进行蒸馏,得到纯化为纯度99.99%的间苯二甲胺。需要说明的是,得到的间苯二甲胺中的3

‑

氰基苄胺含量为0.001质量%以下。

[0160]

<实施例2>

[0161]

(1)第一氢化工序

[0162]

将作为氢化催化剂的负载镍/硅藻土催化剂18kg变更为钴含量为50质量%的市售的雷尼钴催化剂28.8kg,除此之外,与实施例1同样地进行第一氢化工序,在氢化反应液中所含的3

‑

氰基苄胺相对于间苯二甲胺的量达到0.2质量%的时刻使反应结束。

[0163]

(2)氨分离工序

[0164]

将第一氢化工序后的反应液供给至氨分离蒸馏塔,在塔底温度150℃、0.5mpa下,将氨蒸馏分离,从塔顶回收液体氨。最终从塔底得到的反应液的组成如下:间苯二甲胺为92.8质量%、3

‑

氰基苄胺为0.18质量%,未检测到间苯二甲腈。另外,得到的反应液中可见第一氢化工序中使用的催化剂的微粉。

[0165]

(3)固液分离工序

[0166]

使氨分离工序后的反应液全部向磁体过滤器(磁力1t)通液。利用磁体过滤器从反应液中选择性地去除催化剂微粉,通液反应液总计793kg,结果利用磁体过滤器回收总计2.72g的催化剂微粉。

[0167]

(4)第二氢化工序

[0168]

第二氢化工序与实施例1同样地进行。自反应开始经过300天,催化剂层上下的差压的上升为10kpa以下。自反应开始300天后得到的反应液的组成如下:间苯二甲胺为92.4质量%、3

‑

氰基苄胺为0.001质量%以下。

[0169]

(5)纯化工序

[0170]

对于第二氢化工序后的反应液,使用理论塔板数10级的蒸馏塔,在6kpa的减压下进行蒸馏,得到纯化为纯度99.99%的间苯二甲胺。需要说明的是,得到的间苯二甲胺中的3

‑

氰基苄胺含量为0.001质量%以下。

[0171]

<比较例1>

[0172]

除(3)固液分离工序之外,与实施例1同样地实施至第二氢化工序。其结果,第二氢化反应器中催化剂层上下的差压缓慢逐渐增加,在自反应开始经过255天的时刻(反应液累积供给量459kg)差压达到300kpa,无法保持间苯二甲胺中的3

‑

氰基苄胺的量为0.001质量%以下。自反应开始255天后得到的反应液的组成如下:间苯二甲胺为90.9质量%、3

‑

氰基苄胺为0.011质量%。

[0173]

产业上的可利用性

[0174]

根据本发明,在通过二氰基苯的氢化制造苯二甲胺时,可以长时间、稳定地且经济地制造高品质的苯二甲胺。

[0175]

附图标记说明

[0176]

a:第一氢化反应器

[0177]

b:氨分离蒸馏塔

[0178]

c:固液分离装置

[0179]

d:第二氢化反应器

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1