一种17β-氰基-17α-羟基-9-去氢雄烯二酮的合成方法与流程

一种17

β-氰基-17

α-羟基-9-去氢雄烯二酮的合成方法

技术领域

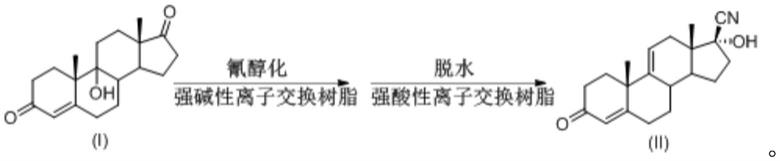

1.本发明涉及一种氢化可的松关键中间体17β-氰基-17α-羟基-9-去氢雄烯二酮的合成方法。

背景技术:

2.17β-氰基-17α-羟基-9-去氢雄烯二酮是合成甾体激素类药物氢化可的松的重要中间体。氢化可的松具有重要的药理活性,如抗炎、抗病毒、抗过敏、抗休克等作用,临床上广泛应用于肾上腺皮质功能减退、类风湿性关节炎、痛风及皮炎等疾病的治疗。

3.目前,17β-氰基-17α-羟基-9-去氢雄烯二酮的合成主要通过以9-羟基雄烯二酮为原料,通过酸催化下的脱水反应及碱催化下的氰基化反应实现(cn201410747239.5,cn201610204515.2,cn201811395764.x,cn201410707307.5等);采用上述制备17β-氰基-17α-羟基-9-去氢雄烯二酮,主要存在以下问题:(1)在传统的釜式反应条件下进行,物料反混严重,选择性、重复性差,收率低;(2)碱性及酸性试剂用量大,含氰废水难处理,有机溶剂难回收,环保隐患大;(3)釜式反应在线反应物料量大,氰基化反应选择性较差,且传统釜式反应过程中容易发生缩合等副反应。

技术实现要素:

4.针对现有技术存在的上述问题,本发明的目的在于提供一种收率高、环境污染少、操作简便高效、工艺成本低的17β-氰基-17α-羟基-9-去氢雄烯二酮的合成方法。

5.一种17β-氰基-17α-羟基-9-去氢雄烯二酮的合成方法,其特征在于包括以下步骤:1)将原料如式(i)所示的9-羟基雄甾-4-烯-3,17-二酮和氰化试剂溶解在有机溶剂中,加入填满强碱性离子交换树脂的第一管式反应器中进行氰基化反应,反应结束得氰基化反应料液;2)将步骤1)所得的氰基化反应料液在填满强酸性离子交换树脂的第二管式反应器中进行脱水反应;3)将步骤2)中脱水反应后的料液经后处理制得如式(ⅱ)所示的产物17β-氰基-17α-羟基-9-去氢雄烯二酮,其反应式如下:

6.进一步地,本发明还限定了将原料如式(i)所示的9-羟基雄甾-4-烯-3,17-二酮溶解于机溶剂并置于第一储瓶中,将氰化试剂溶于有机溶剂并置于第二储瓶中,将两个储瓶中的溶液分别经第一计量泵、第二计量泵输送进入混合器内进行充分混合,混合液连续进

ir120,两端用沙星密封),第二管式反应器r2温度保持在70℃,停留时间为40min;反应后的料液进入接收瓶c收集,接收完毕后,直接蒸馏浓缩,剩余的油状浓缩物用正己烷和乙酸乙酯混合溶剂重结晶,得到白色晶体2.96g,收率95%,含量99%,以下实施例中,强碱性离子交换树脂、强酸性离子交换树脂均与实施例1相同,本发明的强碱性离子交换树脂、强酸性离子交换树脂可以分别用酸液碱液浸泡后重复利用。

[0018]1h nmr(400mhz,cdcl3)δ5.79(s,1h),5.62(d,j=5.6hz,1h),2.61-1.79(m,16h),1.39(s,3h),0.97(s,3h);

13

c nmr(100mhz,cdcl3)δ199.8,169.9,144.3,124.1,120.8,118.2,47.9,45.4,41.1,38.5,38.0,34.2,33.8,32.8,32.2,31.0,26.2,24.7,16.1。

[0019]

实施例2将9-羟基雄甾-4-烯-3,17-二酮(20mmol,6.04g)溶于100ml乙二醇并置于第一储瓶a中;将丙酮氰醇(22mmol,1.87g)溶于25ml乙二醇并置于第二储瓶b中,第一储瓶a及第二储瓶b的物料分别通过第一计量泵p1、第二计量泵p2输送,进入混合器t中进行混合,混合原料液连续地进入第一管式反应器r1进行氰基化反应(管道内径为0.31cm,管道长度2m,管道内填满强碱性离子交换树脂,两端用沙星密封,控制9-羟基雄甾-4-烯-3,17-二酮:丙酮氰醇的投料摩尔流量比为1:1.1),第一管式反应器r1温度保持在110℃,停留时间为15min。混合原料液经连接阀e后进入第二管式反应器r2进行脱水反应(管道内径为0.31cm,管道长度2m,管道内填满强酸性离子交换树脂,两端用沙星密封),第二管式反应器r2温度保持在80℃,停留时间为30min,反应后的料液进入接收瓶c,待接收瓶内的料液接收完毕后,直接蒸馏浓缩,剩余的油状浓缩物用乙醇重结晶,得到白色晶体5.79g,收率93%,含量99%。

[0020]

实施例3将9-羟基雄甾-4-烯-3,17-二酮(10mmol,3.02g)溶于50ml四氢呋喃并置于第一储瓶a中;将丙酮氰醇(20mmol,1.7g)溶于20ml四氢呋喃并置于第二储瓶b中。第一储瓶a及第二储瓶b的物料分别通过第一计量泵p1、第二计量泵p2输送,进入混合器t中进行混合,混合原料液连续地进入第一管式反应器r1进行氰基化反应(管道内径为0.31cm,管道长度3m,管道内填满强碱性离子交换树脂,两端用沙星密封,控制9-羟基雄甾-4-烯-3,17-二酮:丙酮氰醇的投料摩尔流量比为1:2),第一管式反应器r1温度保持在50℃,停留时间为1h。混合原料液经连接阀e后进入第二管式反应器r2进行脱水反应(管道内径为0.31cm,管道长度2m,管道内填满强酸性离子交换树脂,两端用沙星密封),第二管式反应器r2温度保持在50℃,停留时间为1h。反应后的料液进入接收瓶c,待接收瓶内的料液接收完毕后,直接蒸馏浓缩,剩余的油状浓缩物用乙腈/水混合溶剂重结晶,得到白色晶体2.55g,收率91%,含量99%。

[0021]

实施例4按照实施例1的方法和步骤,区别仅在于将氰基化试剂改为三甲基氰硅烷,得到白色晶体2.99g,收率96%,含量99%。

[0022]

实施例5按照实施例1的方法和步骤,区别仅在于将第一管式反应器r1的温度降低至40℃,得到白色晶体2.65g,收率85%,含量98%。

[0023]

实施例6按照实施例1的方法和步骤,区别仅在于将9-羟基雄甾-4-烯-3,17-二酮与三甲基氰硅烷的物质量之比调整为1:2,得到白色晶体2.83g,收率91%,含量99%。

[0024]

实施例7按照实施例1的方法和步骤,区别仅在将重结晶溶剂调整为乙醇/水混合溶剂,得到白色晶体2.99g,收率96%,含量99%。

[0025]

实施例8按照实施例1的方法和步骤,区别在将氰基化反应及脱水反应的停留时间均改为4h,且采用重复利用的实施例1中的离子交换树脂;得到白色晶体2.55g,收率82%,含量98%。

[0026]

实施例9将9-羟基雄甾-4-烯-3,17-二酮(20mmol,6.04g)溶于100ml二氯甲烷并置于第一储瓶a中;将丙酮氰醇(22mmol,1.87g)溶于25ml二氯甲烷并置于第二储瓶b中,第一储瓶a及第二储瓶b的物料分别通过第一计量泵p1、第二计量泵p2输送,进入混合器t中进行混合,混合原料液连续地进入第一管式反应器r1进行氰基化反应(管道内径为0.31cm,管道长度2m,管道内填满强碱性离子交换树脂,两端用沙星密封,控制9-羟基雄甾-4-烯-3,17-二酮:丙酮氰醇的投料摩尔流量比为1:1.1),第一管式反应器r1温度保持在0℃,停留时间为2h。混合原料液经连接阀e后进入第二管式反应器r2进行脱水反应(管道内径为0.31cm,管道长度2m,管道内填满强酸性离子交换树脂,两端用沙星密封),第二管式反应器r2温度保持在20℃,停留时间为2h,反应后的料液进入接收瓶c,待接收瓶内的料液接收完毕后,直接蒸馏浓缩,剩余的油状浓缩物用乙醇重结晶,得到白色晶体2.68g,收率43%,含量92%。

[0027]

实施例10将9-羟基雄甾-4-烯-3,17-二酮(20mmol,6.04g)溶于100ml乙二醇并置于第一储瓶a中;将丙酮氰醇(30mmol,2.55g)溶于30ml乙二醇并置于第二储瓶b中,第一储瓶a及第二储瓶b的物料分别通过第一计量泵p1、第二计量泵p2输送,进入混合器t中进行混合,混合原料液连续地进入第一管式反应器r1进行氰基化反应(管道内径为0.31cm,管道长度2m,管道内填满强碱性离子交换树脂,两端用沙星密封,控制9-羟基雄甾-4-烯-3,17-二酮:丙酮氰醇的投料摩尔流量比为1:1.5),第一管式反应器r1温度保持在150℃,停留时间为30min;混合原料液经连接阀e后进入第二管式反应器r2进行脱水反应(管道内径为0.31cm,管道长度2m,管道内填满强酸性离子交换树脂,两端用沙星密封),第二管式反应器r2温度保持在120℃,停留时间为20min,反应后的料液进入接收瓶c,待接收瓶内的料液接收完毕后,直接蒸馏浓缩,剩余的油状浓缩物用乙醇重结晶,得到白色晶体3.42g,收率55%,含量93%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1