一种植酸制备新工艺的制作方法

1.本发明涉及植酸生产技术领域,尤其涉及一种植酸制备新工艺。

背景技术:

2.目前现有玉米淀粉生产工艺中会产生大量的玉米浸泡水,该水中含有1%左右的植酸。植酸的结构为肌醇磷酸酯,可以用于生产肌醇及磷酸盐类。高纯植酸也作为螯合剂、抗氧化剂、保鲜剂、水的软化剂、发酵促进剂、金属防腐蚀剂等,广泛应用于食品、医药、油漆涂料、日用化工、金属加工、纺织工业、塑料工业及高分子工业等行业领域。食品工业用于果蔬及水产的保鲜、护色,也用作金属防锈、防蚀剂;医药方面用于铅等重金属中毒终止剂。

3.植酸原有常规制法是以玉米、米糠或麦麸为原料,经稀酸浸泡后过滤,用石灰和氢氧化钠中和、沉淀,将植酸钙镁盐溶解于ph值为3的盐酸稀溶液中溶解,析出蛋白质,加入上清液重1%的硅藻土,搅拌静置抽滤去除蛋白质等沉淀物;滤液依次通过强酸性阳离子交换树脂和强碱性阴离子交换树脂,得植酸稀溶液;在75℃下减压浓缩至含量55%~65%时再进行脱色和过滤,得成品。此工艺会形成大量废固废水,树脂再生及清洗废水,制造繁琐,成本较高。因此针对上述问题,有必要建立一种植酸制备新工艺。

技术实现要素:

4.本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种植酸制备新工艺,利用该新工艺制备植酸时不产生废固废水、成本低、工艺简单,可以得到纯度较高的植酸产品。

5.为解决上述技术问题,本发明的技术方案是:

6.一种植酸制备新工艺,所述新工艺包括以下步骤:

7.(1)取澄清的玉米浸泡水,逆流进入弱碱性阴离子树脂柱中,流出液返回玉米淀粉厂;

8.(2)采用0.2wt%-0.4wt%的盐酸作为第一股冲洗液逆流冲洗步骤(1)中的阴离子树脂柱,收集的流出液备用,然后再采用纯化水作为冲洗液分为两股分别继续逆流冲洗阴离子树脂柱,分别收集流出液套用;其中流出液的套用是指首批次的第一股纯化水冲洗树脂柱收集的流出液作为第二批冲洗树脂柱的盐酸的配酸用水;首批次的第二股纯化水作为冲洗树脂柱的洗柱用水;第二批的第一股冲洗液冲洗树脂柱后的流出液作为第三批冲洗树脂柱的盐酸配置用水,第二批次的第二股冲洗液采用新的纯化水,以此类推;

9.(3)采用4wt%-6wt%的盐酸冲洗步骤(2)中经过纯化水冲洗后的阴离子树脂柱,收集的流出液备用;

10.(4)取步骤(2)中经盐酸冲洗树脂柱后收集的流出液,经膜过滤后收集的截留液返回淀粉厂,收集的透过液作为冲洗树脂柱用水;

11.(5)取步骤(3)中的流出液,经膜过滤、纯化水透洗后收集的截留液经过加热、真空浓缩后脱色处理,继续加热浓缩得到植酸产品;收集的透过液以及纯化水透洗后的透洗水

作为洗柱用水。

12.作为一种改进的技术方案,步骤(1)中弱碱性阴离子树脂柱中树脂型号为zg312。

13.作为一种改进的技术方案,步骤(2)中采用盐酸冲洗树脂柱时,所述盐酸的用量为1.5-3bv的树脂体积,所述盐酸自下而上逆流进入树脂柱中。

14.作为一种优选的技术方案,步骤(2)中所述盐酸的浓度为0.3wt%。

15.作为一种改进的技术方案,步骤(2)中采用纯化水冲洗树脂柱时,所述纯化水的总用量为3-5bv的树脂体积,其中第一批纯化水的用量为1.5-3bv的树脂体积,第二批纯化水的用量为1.5-2bv的树脂体积。

16.作为一种改进的技术方案,步骤(3)中所述盐酸的用量为1-2bv的树脂体积。

17.作为一种优选的技术方案,步骤(3)中所述盐酸的浓度为5wt%,所述盐酸的用量为1.5bv的树脂体积。

18.作为一种改进的技术方案,步骤(4)中采用截留分子量为100的反渗透膜进行过滤。

19.作为一种改进的技术方案,步骤(6)中采用截留分子量为400-500的纳滤膜过滤。

20.采用了上述技术方案后,本发明的有益效果是:

21.采用本发明的新工艺制备植酸,将澄清的玉米浸泡水逆流进入阴离子树脂中,采用0.2wt%-0.4wt%的盐酸作为第一股冲洗液对阴离子树脂柱进行冲洗,可以将树脂柱中蛋白组分以及微量的钙镁离子洗脱下来,然后再采用纯化水作为冲洗液分两股进行冲洗,可以将树脂中的钙镁离子彻底洗脱下来,然后再采用4wt%-6wt%的盐酸继续对树脂柱进行冲洗,可以将树脂吸附的植酸洗脱下来;然后再将采用0.2wt%-0.4wt%的盐酸洗脱树脂柱的流出液进行过滤,收集的截留液(蛋白组分)返回淀粉厂,收集的透过液作为冲洗树脂柱用水;首批次第一股纯化水洗脱树脂柱收集的流出液作为第二批冲洗树脂柱的盐酸的配酸用水,第二股纯化水洗脱树脂柱收集的流出液作为第二批的洗柱用水,依次类推;采用上述工艺方法,可以有效去处钙镁离子、蛋白分子,以及对植酸的洗脱,整个工艺过程无废水排放,工艺简单,大大降低了成本,节约了用水量(生产1吨植酸可以节约100方水),而且可以得到纯度较高的植酸产品。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,结合以下实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.实施例1

24.一种植酸制备新工艺,所述新工艺包括以下步骤:

25.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为zg312)中,流出液返回淀粉厂;

26.(2)采用1.5bv的树脂体积、0.2wt%的盐酸作为第一股冲洗液逆流冲洗步骤(1)中的阴离子树脂柱,收集的流出液备用;然后再采用纯化水作为纯化水分两股分别继续冲洗阴离子树脂柱,分别收集流出液套用;其中第一股纯化水的用量为1.5bv的树脂体积,第二股纯化水的用量为1.5bv的树脂体积;其中流出液的套用是指首批次的第一股纯化水冲洗

树脂柱收集的流出液作为第二批冲洗树脂柱的盐酸的配酸用水;首批次的第二股纯化水作为冲洗树脂柱的洗柱用水;第二批的第一股冲洗液冲洗树脂柱后的流出液作为第三批冲洗树脂柱的盐酸配置用水,第二批次的第二股冲洗液采用新的纯化水,以此类推;

27.(3)采用1bv的树脂体积、4wt%的盐酸冲洗步骤(2)中经过纯化水冲洗后的阴离子树脂柱,收集的流出液备用;

28.(4)取步骤(2)中经盐酸冲洗树脂柱后收集的流出液,经反渗透膜过滤后收集的截留液返回淀粉厂,收集的透过液作为纯水使用;

29.(5)取步骤(3)中的流出液,经截留分子量为400-500的纳滤膜过滤、纯化水透洗后,收集的截留液15.4l经过加热、真空浓缩得到7.7l的浓缩液,再经过脱色处理(加入活性炭进行脱色,活性炭的加入量为5

‰

w/v),继续加热浓缩得到植酸产品;透过液以及纯化水透析后的透洗水作为洗柱用水。

30.实施例2

31.一种植酸制备新工艺,所述新工艺包括以下步骤:

32.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为zg312)中,流出液返回淀粉厂;

33.(2)采用1.5bv的树脂体积、0.25wt%的盐酸作为第一股冲洗液逆流冲洗步骤(1)中的阴离子树脂柱,收集的流出液备用,然后再采用纯化水作为冲洗液分两股分别继续冲洗阴离子树脂柱,分别收集流出液备用;其中第一股纯化水的用量为1.5bv的树脂体积,第二股纯化水的用量为2bv的树脂体积;其中流出液的套用是指首批次的第一股纯化水冲洗树脂柱收集的流出液作为第二批冲洗树脂柱的盐酸的配酸用水;首批次的第二股纯化水作为冲洗树脂柱的洗柱用水;第二批的第一股冲洗液冲洗树脂柱后的流出液作为第三批冲洗树脂柱的盐酸配置用水,第二批次的第二股冲洗液采用新的纯化水,以此类推;

34.(3)采用1bv的树脂体积、4.5wt%的盐酸冲洗步骤(2)中经过纯化水冲洗后的阴离子树脂柱,收集的流出液备用;

35.(4)取步骤(2)中经盐酸冲洗树脂柱后收集的流出液,经反渗透膜过滤后收集的截留液返回淀粉厂,收集的透过液作为纯水使用;

36.(5)取步骤(3)中的流出液,经截留分子量为400-500的纳滤膜过滤、纯化水透洗后,收集的截留液15.7l经过加热、真空浓缩得到7.8l的浓缩液,再经过脱色处理(加入活性炭进行脱色,活性炭的加入量为5

‰

w/v),继续加热浓缩得到植酸产品;透过液以及纯化水透析后的透洗水作为洗柱用水。

37.实施例3

38.一种植酸制备新工艺,所述新工艺包括以下步骤:

39.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为zg312)中,流出液返回淀粉厂;

40.(2)采用2bv的树脂体积、0.3wt%的盐酸作为第一股冲洗液逆流冲洗步骤(1)中的阴离子树脂柱,收集的流出液备用,然后再采用纯化水分两股分别继续冲洗阴离子树脂柱,分别收集流出液备用;其中第一批纯化水的用量为3bv的树脂体积,第二批纯化水的用量为2bv的树脂体积;其中流出液的套用是指首批次的第一股纯化水冲洗树脂柱收集的流出液作为第二批冲洗树脂柱的盐酸的配酸用水;首批次的第二股纯化水作为冲洗树脂柱的洗柱

用水;第二批的第一股冲洗液冲洗树脂柱后的流出液作为第三批冲洗树脂柱的盐酸配置用水,第二批次的第二股冲洗液采用新的纯化水,以此类推;

41.(3)采用1.5bv的树脂体积、5wt%的盐酸冲洗步骤(2)中经过纯化水冲洗后的阴离子树脂柱,收集的流出液备用;

42.(4)取步骤(2)中经盐酸冲洗树脂柱后收集的流出液,经反渗透膜过滤后收集的截留液返回淀粉厂,收集的透过液作为纯水使用;

43.(5)取步骤(3)中的流出液,经截留分子量为400-500的纳滤膜过滤、纯化水透洗后,收集的截留液21l,经过加热、真空浓缩得到10.5l浓缩液,再经过脱色处理(加入活性炭进行脱色,活性炭的加入量为5

‰

w/v),继续加热浓缩得到植酸产品;透过液以及纯化水透析后的透洗水作为洗柱用水。

44.实施例4

45.一种植酸制备新工艺,所述新工艺包括以下步骤:

46.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为zg312)中,流出液返回淀粉长;

47.(2)采用2.5bv的树脂体积、0.35wt%的盐酸作为第一股冲洗液逆流冲洗步骤(1)中的阴离子树脂柱,收集的流出液备用,然后再采用纯化水作为冲洗液分两股分别继续冲洗阴离子树脂柱,分别收集流出液备用;其中第一批纯化水的用量为2bv的树脂体积,第二批纯化水的用量为2bv的树脂体积;其中流出液的套用是指首批次的第一股纯化水冲洗树脂柱收集的流出液作为第二批冲洗树脂柱的盐酸的配酸用水;首批次的第二股纯化水作为冲洗树脂柱的洗柱用水;第二批的第一股冲洗液冲洗树脂柱后的流出液作为第三批冲洗树脂柱的盐酸配置用水,第二批次的第二股冲洗液采用新的纯化水,以此类推;

48.(3)采用2bv的树脂体积、5.5wt%的盐酸冲洗步骤(2)中经过纯化水冲洗后的阴离子树脂柱,收集的流出液备用;

49.(4)取步骤(2)中经盐酸冲洗树脂柱后收集的流出液,经膜过滤后收集的截留液返回淀粉厂,收集的透过液作为纯水使用;

50.(5)取步骤(3)中的流出液,经截留分子量为400-500的纳滤膜过滤、纯化水透洗后,收集的截留液20.4l,经过加热、真空浓缩得到10.2l浓缩液,脱色处理(加入活性炭进行脱色,活性炭的加入量为5

‰

w/v),继续加热浓缩得到植酸产品;透过液以及纯化水透析后的透洗水作为洗柱用水。

51.实施例5

52.一种植酸制备新工艺,所述新工艺包括以下步骤:

53.(1)取澄清的玉米浸泡水650l,逆流进入弱碱性阴离子树脂柱(树脂型号为zg312)中,流出液返回淀粉厂;

54.(2)采用3bv的树脂体积、0.4wt%的盐酸作为第一股冲洗液逆流冲洗步骤(1)中的阴离子树脂柱,收集的流出液备用,然后再采用纯化水作为冲洗液分两股分别继续冲洗阴离子树脂柱,分别收集流出液备用;其中第一批纯化水的用量为3bv的树脂体积,第二批纯化水的用量为1.5bv的树脂体积;其中流出液的套用是指首批次的第一股纯化水冲洗树脂柱收集的流出液作为第二批冲洗树脂柱的盐酸的配酸用水;首批次的第二股纯化水作为冲洗树脂柱的洗柱用水;第二批的第一股冲洗液冲洗树脂柱后的流出液作为第三批冲洗树脂

柱的盐酸配置用水,第二批次的第二股冲洗液采用新的纯化水,以此类推;

55.(3)采用2bv的树脂体积、6wt%的盐酸冲洗步骤(2)中经过纯化水冲洗后的阴离子树脂柱,收集的流出液备用;

56.(4)取步骤(2)中经盐酸冲洗树脂柱后收集的流出液,经膜过滤后收集的截留液返回淀粉厂,收集的透过液作为纯水使用;

57.(5)取步骤(3)中的流出液,经截留分子量为400-500的纳滤膜过滤、纯化水透洗后,收集的截留液19.6l,经过加热、真空浓缩得到9.8l浓缩液,脱色处理(加入活性炭进行脱色,),继续加热浓缩得到植酸产品;透过液以及纯化水透析后的透洗水作为洗柱用水。

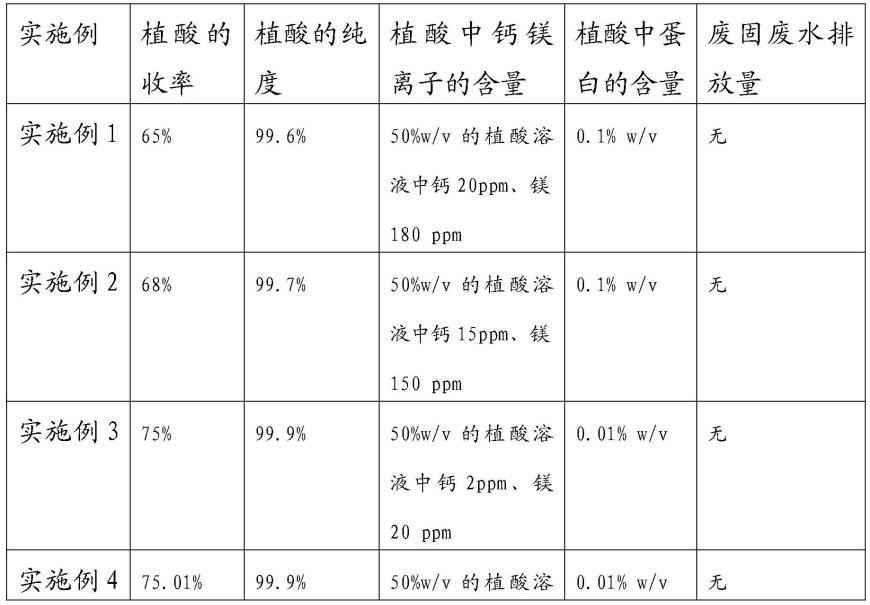

58.为了更好的证明本发明的新工艺比现有的工艺方法具有更好的技术效果,以实施例3为参照,给出了3个对比例,具体结果见下表1。

59.对比例1

60.与实施例3不同的是,步骤(2)中采用2bv的树脂体积、1.5wt%的盐酸冲洗步骤(1)中的阴离子树脂柱;收集的截留液18.8l,经过加热、真空浓缩得到9.4l浓缩液,脱色处理(加入活性炭进行脱色,),继续加热浓缩得到植酸产品;其余操作均相同。

61.对比例2

62.与实施例3不同的是,步骤(3)中采用1.5bv的树脂体积、3wt%的盐酸冲洗步骤(2)中经过纯化水冲洗后的阴离子树脂柱;收集的截留液12.9l,经过加热、真空浓缩得到6.5l浓缩液,脱色处理(加入活性炭进行脱色,),继续加热浓缩得到植酸产品;其余操作均相同。

63.对比例3

64.与实施例3不同的是,步骤(2)中采用2bv的树脂体积、2wt%的盐酸冲洗步骤(1)中的阴离子树脂柱;收集的截留液18.2l,经过加热、真空浓缩得到9.1l浓缩液,脱色处理(加入活性炭进行脱色,),继续加热浓缩得到植酸产品;其余操作均相同。

65.表1

[0066][0067][0068]

通过表1数据可以得出,采用本发明的制备工艺,整个过程无废水排放,同时还降低了植酸中钙镁以及蛋白的含量,与现有技术的制备工艺相比较,取得了废水零排放、成本降低、同时降低钙镁以及蛋白含量等显著的技术效果。

[0069]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1