一种结合生物酶解和脂肪适度氧化制备浓香型牛骨油的方法与流程

1.本发明涉及食用油脂加工技术领域,具体讲是一种结合生物酶解和脂肪适度氧化制备浓香型牛骨油的方法。

背景技术:

2.牛骨是肉牛屠宰分割后的副产物,占肉牛总重量的15%~20%,富含丰富的蛋白质、脂肪、矿物质等营养成分。我国对牛骨的精深加工和高价值利用率低于10%,绝大部分的牛骨资源没有被有效的利用,造成资源的浪费,而且牛骨中蛋白质、脂肪和矿物质等营养物质易于腐败会对环境造成污染。

3.牛骨中有高达90%-95%脂类成分,其主要成分是脂肪酸,牛骨油中的不饱和脂肪酸含量是饱和脂肪酸的2倍,不饱和脂肪酸对于降低胆固醇,预防心血管疾病有一定功效。

4.牛骨油现有的提取方法是有机溶剂法、超声辅助法、酶法、酸碱法和蒸煮法等,但是上述的工艺都存在步骤繁琐、周期较长、提取率低、品质不稳定、风味单一等问题。

5.目前关于牛骨油的研究主要集中在优化现有工艺、以牛骨油为原料制备牛肉味香精等。在公布的发明专利cn201210166833.6中以牛鲜骨(或冻骨)为原料,经破碎、热压抽提、振动除渣、静置分离后得到牛骨抽提物,牛骨抽提物经油水连续分离得到牛骨油和脱油牛骨抽提物,牛骨油经过水洗除蛋白、加热除水后得到牛肉味浓郁的牛骨油。在专利cn202122739690.0中通过超声机和活性炭结合快速清洗牛骨表明的油渍,提高清洗效率,节约水资源。在专利cn201810639438.2专利中是在微胶囊牛肉香精中加入了0.2-2份的牛骨油,利用美拉德反应制出包埋效果良好,香气释放缓慢、香气质量稳定如一的牛肉香精。在专利cn201210387602.8中使用了25-60份的牛骨油。在专利cn200910070943.0是以畜禽骨为原料,经过碎化、蒸煮、水化碱炼、脱色、香辛料浸提、真空浓缩、过滤等制成可食用的调味骨油。

6.然而关于牛骨油风味以及如何制备浓香型火锅牛骨油的研究尚未见报道,据研究油脂风味的产生主要来源于脂肪的适度氧化降解和美拉德反应,因此通过在牛骨油加工过程中控制脂肪的适度氧化和美拉德反应,在提高牛骨油提取率的同时,改善牛骨油风味单一的问题,制备具有浓郁脂香味、膻香味、肉香味、烤香味等复合风味的浓香牛骨油,并将其应用于麻辣火锅锅底的制作,为火锅锅底增添厚重感与醇厚感。

技术实现要素:

7.本发明的目的在于提供一种结合生物酶解和脂肪适度氧化制备浓香型牛骨油的方法,以解决上述背景技术中提出的问题。

8.本发明的技术方案是:包括以下步骤:牛骨泥的制备、牛骨泥的酶解、美拉德生香反应、多级过滤、中温水化脱胶、适度氧化。

9.牛骨泥的制备,牛骨在破碎机中破碎,得到平均粒度为1.0-1.5cm之间的牛骨碎,牛骨碎注入高压蒸汽釜,加热结束后将牛骨泥的温度降至60℃以下备用;

10.牛骨泥的酶解,降温后的牛骨泥注入酶解罐,酶解结束后将酶解罐的温度升高至95-100℃之间,对牛骨酶解液灭酶10-15min;

11.美拉德生香反应,牛骨酶解液输送至美拉德生香罐,待牛骨酶解液体温度降至70-80℃后,加入木糖、葡萄糖,搅拌使牛骨酶解液发生美拉德反应;

12.多级过滤,美拉德生香结束后的牛骨混合液先通过孔径为100-200目的一级过滤系统,先除去牛骨泥混合液中大粒径的牛骨碎。然后将一级过滤后的滤液泵送至碟片式三相离心机离心进行分离,得到粗牛骨油、滤液和小粒径的骨渣;

13.中温水化脱胶,粗牛油注入水化罐,加入水量是含胶量的2.5-3倍,以75-80r/min的速度边加水边搅拌,加水结束后维持搅拌30min,搅拌结束后将粗牛油以2-3m3/h的输送至高速三相离心机分离出牛骨油、脱胶水以及油脚,离心速度为5000~6000r/min;

14.适度氧化,牛骨油注入密封式氧化罐,氧化罐顶部配有1m长的不锈钢搅拌器、通氧管道,在外部配有自动温控计和自动温控装置,以0.4-0.6l/min的流速通入低流量的氧气,同时保持搅拌器的速度为60r/min-80r/min;同时利用氧化罐外部的自动温控装置升高罐内的粗牛骨油温度至60-70℃之间,然后保持通氧时间50-60min。脂肪适度氧化结束后得到浓香牛骨油。

15.进一步的,牛骨在破碎机中破碎,破碎时间为5-10min;高压蒸汽釜升温至90-95℃,加热25-30min。

16.进一步的,酶解罐以料液比1:1.5(g/ml)的比例加入纯净水,加入为牛骨泥质量0.6%-1.0%的木瓜蛋白酶,0.2%-0.6%的风味蛋白酶,在ph值7.0-7.5、50-60℃下酶解3-4h,以50r/min-60r/min速度边搅拌边酶解。

17.进一步的,搅拌以80-90r/min的速度,使牛骨酶解液发生美拉德反应。

18.进一步的,中温水化脱胶,水温控制在65-70℃。

19.进一步的,加入占牛骨酶解液0.2%-0.3%的木糖、0.1%-0.4%的葡萄糖,搅拌使牛骨酶解液发生美拉德反应。

20.本发明通过改进在此提供一种结合生物酶解和脂肪适度氧化制备浓香型牛骨油的方法,与现有技术相比,具有如下改进及优点:

21.本发明提升牛骨油的提取效率,单一方式提取牛骨油的提取率低、周期长、工艺繁琐,而本发明结合高温蒸煮、生物酶解、脂肪适度氧化制备浓香牛骨油工艺只有6步,制备时间缩短至7h-10h,牛骨油的提取率升高10-20%左右,该发明有效的节省时间成本、工艺成本以及原料成本,并且牛骨油的复合风味也达到最佳的状态,制得复合型风味的牛骨油:现有牛骨油风味单一,本发明从油脂风味的形成途径和牛骨本身的特点出发,在牛骨油的加工工艺中嵌入美拉德生香技术和适度脂肪氧化,改善牛骨油的单一风味,形成脂香味、油香味、肉香味、烤香味等复合型风味。采用gc-o-ms对浓香牛骨油的挥发性风味进行定性定量检测,与现有的牛骨油数据对比发现,呈脂香味的庚醛、正辛醛、2-庚烯醛、反-2-辛烯醛、反,反-2,4-庚二烯醛、正戊醇、正庚醇等物质相对浓度总量提高20-30%;呈肉香味的2-十一烯醛相对浓度含量提高25%;此外,浓香牛骨油中还检出了呈牛肉香味的2-戊基呋喃,呈烤香味的2,6-二甲基吡嗪,呈牛肉香味、果仁和可可香味的2-甲基吡嗪。

具体实施方式

22.下面将对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明通过改进在此提供一种结合生物酶解和脂肪适度氧化制备浓香型牛骨油的方法,实施实例1:

24.1)牛骨泥的制备

25.牛骨在破碎机中破碎10min,得到平均粒度为1.0-1.5cm之间的牛骨碎,牛骨碎注入高压蒸汽釜,高压蒸汽釜升温至90-95℃,加热30min,加热结束后将牛骨泥的温度降至60℃以下备用。

26.2)牛骨泥的酶解

27.降温后的牛骨泥注入酶解罐,以料液比1:1.5(g/ml)的比例加入纯净水,加入为牛骨泥质量1.0%的木瓜蛋白酶,0.6%的风味蛋白酶,在ph值7.0-7.5、50-60℃下酶解4h,以60r/min速度边搅拌边酶解。酶解结束后将酶解罐的温度升高至95-100℃之间,对牛骨酶解液灭酶15min。

28.3)美拉德生香反应

29.牛骨酶解液输送至美拉德生香罐,待牛骨酶解液体温度降至70-80℃后,加入占牛骨酶解液0.3%的木糖、0.4%的葡萄糖,以90r/min的速度搅拌使牛骨酶解液发生美拉德反应。

30.4)多级过滤

31.美拉德生香结束后的牛骨混合液先通过孔径为100-200目的一级过滤系统,先除去牛骨泥混合液中大粒径的牛骨碎。然后将一级过滤后的滤液泵送至碟片式三相离心机离心进行分离,得到粗牛骨油、滤液和小粒径的骨渣。

32.5)中温水化脱胶

33.粗牛油注入水化罐,加入水量是含胶量3倍,水温控制在65-70℃,以80r/min的速度边加水边搅拌,加水结束后维持搅拌30min,搅拌结束后将粗牛油以2-3m3/h的输送至高速三相离心机分离出牛骨油、脱胶水以及油脚,离心速度为6000r/min。

34.6)适度氧化

35.牛骨油注入密封式氧化罐,氧化罐顶部配有1m长的不锈钢搅拌器、通氧管道,在外部配有自动温控计和自动温控装置,以0.6l/min的流速通入低流量的氧气,同时保持搅拌器的速度为80r/min;同时利用氧化罐外部的自动温控装置升高罐内的粗牛骨油温度至60-70℃之间,然后保持通氧时间60min。脂肪适度氧化结束后得到浓香牛骨油。

36.实施实例2

37.1)牛骨泥的制备

38.同实施实例1。

39.2)牛骨泥的酶解

40.同实施实例1。

41.3)美拉德生香反应

42.同实施实例1。

43.4)多级过滤

44.同实施实例1。

45.5)中温水化脱胶

46.同实施实例1。

47.6)适度氧化

48.除关闭通氧通道外,所有参数与条件同实施实例1相同。

49.实施实例3

50.1)牛骨泥的制备

51.同实施实例1。

52.2)牛骨泥的酶解

53.除不加入木瓜蛋白酶和风味蛋白酶外,所以参数与工艺都与实施例1保持一致。

54.3)美拉德生香反应

55.除不加入木糖和葡萄糖外,所以参数与工艺都与实施例1保持一致。

56.4)多级过滤

57.同实施实例1。

58.5)中温水化脱胶

59.同实施实例1。

60.6)适度氧化

61.同实施实例1。

62.实施实例4

63.1)牛骨泥的制备

64.同实施实例1。

65.2)牛骨泥的酶解

66.除不加入木瓜蛋白酶和风味蛋白酶外,所以参数与工艺都与实施例1保持一致。

67.3)美拉德生香反应

68.除不加入木糖和葡萄糖外,所以参数与工艺都与实施例1保持一致。。

69.4)多级过滤

70.同实施实例1。

71.5)中温水化脱胶

72.同实施实例1。

73.6)适度氧化

74.除关闭通氧通道外,所有参数与条件同实施实例1相同。

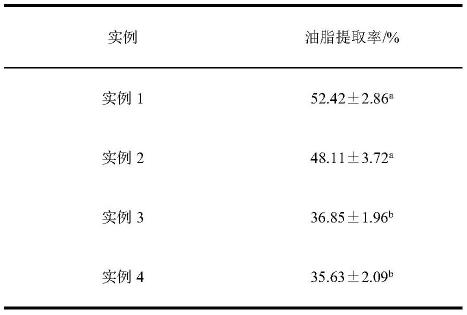

75.实施实例品质指标对比

76.1.油脂提取率

77.牛骨油的提取率按照下式计算:

[0078][0079]

表1牛骨油的提取率

[0080][0081]

注:同一列的不同字母表示差异显著(p<0.05)

[0082]

与实施实例4对比,结合生物酶解和适度脂肪氧化后实施实例1的牛骨油的提取率显著提高,而实施实例3中由于未使用复合酶制剂,与实施实例4没有显著性差异。说明利用复合蛋白酶制剂与高温蒸相结合能有效提高牛骨油的提取率,这是当使用蛋白质酶酶解牛骨泥后,与蛋白质结合的部分脂肪溶出,牛骨油的提取率随之提升。

[0083]

2.酸价

[0084]

按照《gb 5009.229-2016食品安全国家标准食品中酸价的测定》中的方法检测牛骨油的酸价。

[0085]

表2酸价(koh)/(mg/g)对比列表

[0086][0087]

注:同一列的不同字母表示差异显著(p<0.05)

[0088]

如表2所示,实例1和实例3酸价均高于实例2和实例4,说明适度的氧化会使牛骨油的酸价升高,但是均未超出《gb 10146-2015食品安全国家标准食用动物油脂》中规定的≤2.5(koh)/(mg/g)。

[0089]

实例2和实例4的酸价差异不显著,说明复合蛋白酶的酶解和美拉德生香反应不会对浓香牛骨油的酸价造成影响。

[0090]

3.过氧化值

[0091]

按照《gb 5009.227-2016食品安全国家标准食品中过氧化值的测定》中的方法检测牛骨油的过氧化值。

[0092]

表3过氧化值对比列表

[0093][0094]

注:同一列的不同字母表示差异显著(p<0.05)

[0095]

如表3所示,经过适度脂肪氧化的实例1、实例3的过氧化值均高于未氧化的实例2、实例4,说明适度的脂肪氧化会使牛骨油的过氧化值升高,但是未超出《gb 10146-2015食品安全国家标准食用动物油脂》中规定的0.20(mg/100g)。

[0096]

如表3所示,未适度氧化的实例2和未适度氧化和酶解的实例4的酸价差异不显著,说明生物酶解和美拉德生香反应不会影响浓香牛骨油的过氧化值。

[0097]

4.脂肪酸

[0098]

参考国家标准gb 5009.168—2016《食品安全国家标准食品中脂肪酸的测定》第一法内标法,测定浓香牛骨油的脂肪酸。

[0099]

表4脂肪酸含量(%)对比列表

[0100][0101]

注:同一行的不同字母表示差异显著(p<0.05)

[0102]

如表4所示,浓香牛骨油中的特征脂肪酸有6种,分别是是棕榈酸、十七碳酸、硬脂酸、油酸、亚油酸、反式油酸。4个实例中的脂肪酸的含量没有显著性差异,说明生物酶解、美拉德生香反应、脂肪适度氧化技术都不会影响浓香牛骨油的脂肪酸组成。

[0103]

此外,从表4还得,浓香牛骨油中的不饱和脂肪酸含量高,均占比总脂肪酸含量的70%以上。

[0104]

5.挥发性风味

[0105]

采用gc-o-ms检测牛骨油的挥发性风味,

[0106]

取牛油样品2g(精确至0.001g))放于20ml顶空瓶中,采用spme手动进样,条件为:样品平衡温度60℃,平衡时间30min,萃取时间30min,解吸5min。

[0107]

gc-o-ms条件

[0108]

气相色谱条件参数:设定初始温度为40℃,保持温度恒定2min,之后按照下列方式进行升温:首先以3.5℃/min的速度升温至145℃,其次以2℃/min的速度升温至155℃,然后以3.5℃/min的速度升温至188℃,之后6℃/min的速度升温至200℃,最终以10℃/min升温至220℃,并保持温度恒定2min。使用高纯度氦气(99.9990%)作为载气,以1.2ml/min的速度作为载气的恒定流速,进样口的温度为250℃,设置为不分流状态。

[0109]

质谱参数条件:电子轰击(ei)离子源,电子能量为70ev,离子源温度为220℃,四极杆温度设置为150℃,传输线温度为280℃,质量扫描范围m/z设置为40~220,溶剂延迟为5min。

[0110]

数据分析方法

[0111]

牛骨油样品的挥发性成分经气相色谱-质谱仪检测后,利用计算机质谱数据库nist 14进行化合物的检索,然后进行定性分析。

[0112]

表5挥发性风味物质与相对浓度(ng/g)总量

[0113]

[0114][0115]

注:上表中“—”表示未检出。

[0116]

四个实施实例中共检出30种挥发性风味物质,其中实例1中30种、实例2中29种、实例3中27种、实例4中24种。

[0117]

如表5所示,结合生物酶解和适度氧化的实例1中挥发性风味物质的相对浓度总量最高,是167894.52ng/g,显著高于未经酶解和适度氧化的实例4中的50432.11ng/g。经生物酶解的实例2和经适度氧化的实例3中的挥发性风味物质总量均明显高于实例4;但是也显著低于结合了生物酶解和适度氧化的实例1。说明生物酶解技术和脂肪适度氧化结合能显著提高牛骨油的挥发性风味种类和总量。

[0118]

表6浓香牛骨油中呈“脂香味”的挥发性风味物质

[0119][0120]

注:上表中“—”表示未检出。

[0121]

结合单个挥发性风味物质的气味描述,浓香牛骨油中有7种呈“脂香味”的物质,分别是庚醛、正辛醛、2-庚烯醛、反式-2-辛烯醛、反,反-2,4-庚二烯醛、正戊醇、正庚醇。如表6所示,结合生物酶解和适度氧化实例1中脂香味相对浓度明显高于另外3个实例,而且经生物酶解的实例2和经适度脂肪氧化的实例3的脂香味相对浓度也高于实例4,由此说明,生物酶解技术和适度脂肪氧化能提高牛骨油中呈脂肪味物质的含量。

[0122]

表7浓香牛骨油中呈“牛肉香味、烤香味”的挥发性风味物质

[0123][0124][0125]

注:上表中“—”表示未检出。

[0126]

如表7所示,浓香牛骨油中呈牛肉香味、烤香味的特征性风味有4种,分别是2-十一烯醛、2-戊基吡啶、2,6-二甲基吡嗪、2-甲基吡嗪,而这种物质在实例4中未检出。

[0127]

与只经适度脂肪氧化的实例3对比,只经生物酶解的实例2中呈牛肉香味和烤香味的物质总量是实例3的10倍左右,因此说明生物酶解牛骨后,发生的美拉德生香反应是形成牛肉香味、烤香味的关键工序。

[0128]

工作原理:首先牛骨在破碎机中破碎10min,得到平均粒度为1.0-1.5cm之间的牛骨碎,牛骨碎注入高压蒸汽釜,高压蒸汽釜升温至90-95℃,加热30min,加热结束后将牛骨泥的温度降至60℃以下备用,降温后的牛骨泥注入酶解罐,以料液比1:1.5(g/ml)的比例加入纯净水,加入为牛骨泥质量1.0%的木瓜蛋白酶,0.6%的风味蛋白酶,在ph值7.0-7.5、

50-60℃下酶解4h,以60r/min速度边搅拌边酶解。酶解结束后将酶解罐的温度升高至95-100℃之间,对牛骨酶解液灭酶15min,牛骨酶解液输送至美拉德生香罐,待牛骨酶解液体温度降至70-80℃后,加入占牛骨酶解液0.3%的木糖、0.4%的葡萄糖,以90r/min的速度搅拌使牛骨酶解液发生美拉德反应,美拉德生香结束后的牛骨混合液先通过孔径为100-200目的一级过滤系统,先除去牛骨泥混合液中大粒径的牛骨碎。然后将一级过滤后的滤液泵送至碟片式三相离心机离心进行分离,得到粗牛骨油、滤液和小粒径的骨渣,粗牛油注入水化罐,加入水量是含胶量3倍,水温控制在65-70℃,以80r/min的速度边加水边搅拌,加水结束后维持搅拌30min,搅拌结束后将粗牛油以2-3m3/h的输送至高速三相离心机分离出牛骨油、脱胶水以及油脚,离心速度为6000r/min,牛骨油注入密封式氧化罐,氧化罐顶部配有1m长的不锈钢搅拌器、通氧管道,在外部配有自动温控计和自动温控装置,以0.6l/min的流速通入低流量的氧气,同时保持搅拌器的速度为80r/min;同时利用氧化罐外部的自动温控装置升高罐内的粗牛骨油温度至60-70℃之间,然后保持通氧时间60min。脂肪适度氧化结束后得到浓香牛骨油。

[0129]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,

[0130]

而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1