一种聚呋喃二甲酸-碳酸-丁二醇酯及其制备方法

1.本发明属于生物质可降解高分子材料合成技术领域,特别涉及一种新型复合催化剂合成聚呋喃二甲酸-碳酸-丁二醇酯(pbcf)及其制备方法。

背景技术:

2.随着化石能源和石化产业发展,碳排放温室气体持续增加,使得全球气候变暖,人们备受能源和环境问题的困扰。因此,全球均在寻找能够替代目前石油的生物基化工单体原材料,以实现可持续、绿色环保的发展高分子以及相关的精细化工产业。2004年,美国能源部针对目前石油基的300多种产品,寻找到30种对应的重要生物基来源平台化合物,在此基础上,进一步筛选出十二种目前认为最有可能实现石油基替代的生物基平台化合物。2,5-呋喃二甲酸(2,5-fdca)是十二种平台化合物中的唯一一个具有芳环平面、刚性结构的生物基来源平台化合物,其主要用于替代石油基的八大基础平台化合物中的苯环系列特别是对苯二甲酸(pta),具有极其相似的物化性能。国内外无论研究机构还是大型公司都在加大fdca的研究力度,技术逐渐成熟,成本逐渐降低,大规模工业化生产将很快实现。

3.随着生物可降解聚酯聚对苯二甲酸-己二酸-丁二醇酯(pbat)和聚对苯二甲酸-丁二酸-丁二醇酯(pbst)的蓬勃发展,将芳香族聚酯与脂肪族聚酯进行共聚,以优化其降解性能已成为全行业的共识。当前,pbat、pbst等芳香-脂肪族可降解聚酯多用于一次性塑料制品,降低不可降解聚酯对于生态环境的污染。与此同时,大量可降解聚酯经一次使用后即废弃进行降解,造成了巨大石油资源的浪费。因此采用生物基原料替代对苯二甲酸(pta)用于可降解聚酯的生产,将有效减少石油这一不可再生资源的使用。文献biomaterials,2012,13:2973-2981和polymer,2014,55:3648-3655分别对pbsf和pbaf的制备与物化性能进行了详细分析。文献j.appl.polym.sci.,2017,134(15):44674和polym.degrad.stabil.,2017,146:223-228对pbsf和pbaf的降解性能进行了探究,证实采用生物来源的fdca替代pta制备芳香-脂肪族可降解聚酯是可行的,在具有优异综合性能的同时,也具有良好的降解能力。

4.聚对苯二甲酸-碳酸-丁二醇酯(pbct)与pbat和pbst等芳香-脂肪族共聚酯相比,其主链重复单元结构中脂肪族碳链长度较短,因此其力学强度将优于pbat和pbst(cn103265689 a)。除此之外,在pbct主链重复单元中,dmc可由二氧化碳与甲醇经羰基化生产,已实现大规模生产,因此其生物质含量优于pbat和pbst,若将pbct主链结构中的pta也采用fdca进行替代,将实现生物质芳香-脂肪族共聚酯pbcf的制备,并且由于呋喃环不具有平面翻转能力,因此也将进一步提升其阻隔和耐候性能,扩展生物质芳香-脂肪族共聚酯在农用地膜、一次性制品等领域的应用。pbcf作为一种综合性能优异的生物质可降解聚酯,其生产过程中存在生产步骤复杂、缩聚时间长、产品收率低、生产能耗高等技术问题。

技术实现要素:

5.本发明的目的在于提供一种聚呋喃二甲酸-碳酸-丁二醇酯的制备方法,并针对pbcf共聚酯合成过程中存在的生产步骤复杂、缩聚时间长、产品收率低、生产能耗高问题,

提供一种高活性复合催化剂,并将其用于制备pbcf共聚酯。新型复合催化剂主要是采用碱金属、钛酸酯、磷酸酯以及正硅酸乙酯制备得到,采用一锅法对pbcf的合成过程进行优化。此新型复合催化剂催化效率高,能够大幅度缩短pbcf生产周期,可从根本上解决聚酯生产周期长所造成的高能耗和分步酯化所造成的原料损失问题。

6.第一方面,本发明公开一种一锅法制备聚呋喃二甲酸-碳酸-丁二醇酯的方法,按比例将2,5-呋喃二甲酸或其二甲酯、碳酸二甲酯与1,4-丁二醇共同加入反应釜内,在复合催化剂作用下,经酯化反应、预缩聚反应、终缩聚反应,制备得到生物质芳香-脂肪族pbcf共聚酯;所述复合催化剂的用量为反应体系中2,5-呋喃二甲酸或其二甲酯、碳酸二甲酯、1,4-丁二醇的总重量的0.01~0.5%;

7.所述复合催化剂的制备原料包括碱金属、钛酸酯、磷酸酯和正硅酸乙酯;所述碱金属与钛酸酯的摩尔比为1:1~1:10;所述碱金属与磷酸酯的摩尔比为1:1~1:5;所述碱金属与正硅酸乙酯的摩尔比为1:0.1~1:0.5。

8.进一步地,所述复合催化剂采用以下方法制备:

9.先将碱金属、钛酸酯、磷酸酯和正硅酸乙酯加入至无水乙醇中,在30~80℃下,反应不超过4h;然后加入去离子水,继续反应2~3h,将反应物充分冷却至室温后过滤,经真空干燥得到白色固体即为复合催化剂。

10.进一步地,所述碳酸二甲酯和所述2,5-呋喃二甲酸或其二甲酯的摩尔比为1:0.01~99;所述反应釜中的反应体系内酯基或酯基和羧基摩尔量之和与羟基的摩尔量的比值为1~2.5:1。

11.进一步地,所述碱金属为甲醇钠、乙醇钠、氢氧化钠、乙酰丙酮钠中的至少一种;所述钛酸酯为钛酸二乙二酯、钛酸四叔丁酯、钛酸四丁酯、钛酸四异丙酯中的至少一种;所述磷酸酯为亚磷酸三苯酯、磷酸三苯酯、磷酸三乙酯中的至少一种。

12.进一步地,所述碱金属与钛酸酯的摩尔比为1:1~1:10;所述碱金属与磷酸酯的摩尔比为1:1~1:5;所述碱金属与正硅酸乙酯的摩尔比为1:0.1~1:0.5;所述碱金属与无水乙醇的摩尔比为1:30~1:50。

13.进一步地,所述酯化反应时,在惰性气体的保护下,将2,5-呋喃二甲酸或其二甲酯、碳酸二甲酯、1,4-丁二醇与复合催化剂一起加入至反应釜内,在复合催化剂的作用下进行酯化反应,所述酯化反应温度为110~180℃,反应时间为2~8h。

14.进一步地,所述预缩聚反应时,缓慢升温至180~200℃进行预缩聚反应,预缩聚反应时间不少于1h。

15.进一步地,所述终缩聚温度200~260℃,反应时间不少于1h,终缩聚反应完成后得到所述的生物质聚呋喃二甲酸-碳酸-丁二醇酯。

16.所述预缩聚反应和终缩聚反应的时间之和为2~6h。

17.进一步地,所述预缩聚反应中逐步提高反应釜内的真空度,当真空度为500pa时,保压不少于1h。

18.进一步地,所述终缩聚反应的反应釜内的真空环境的压强小于200pa。

19.进一步地,还包括水冷造粒:将制得的pbcf经水冷、牵伸后直接进入切粒机进行造粒,并将所得母粒置于25℃真空烘箱中干燥24h,得到公斤级pbcf共聚酯。

20.进一步地,在酯化前先采用惰性气体置换法抽空反应釜内部的空气。

21.第二方面,本发明公开一种聚呋喃二甲酸-碳酸-丁二醇酯,采用上述方法制备得到,所述聚呋喃二甲酸-碳酸-丁二醇酯的化学结构式为:

[0022][0023]

其中,n为聚呋喃二甲酸丁二醇酯链段的重复单元数;m为聚碳酸丁二醇酯链段的重复单元数;

[0024]

所述m、n为自然数,且m、n的取值范围为20~300的任意数值。

[0025]

有益效果:

[0026]

可在高效复合催化剂和一锅法实验的双重作用下,在较短时间内快速制得高粘度(1.2~2.0dl/g)、低熔融指数(3~20g/10min)的聚呋喃二甲酸-碳酸-丁二醇酯(pbcf),综合性能优异,此法可大幅度缩短pbcf的生产周期,大幅度降低能耗,有效减少资源浪费,具备大规模生产前景。

附图说明

[0027]

图1是本发明实施例5所制备得到的芳香-脂肪族pbcf共聚酯的1h-nmr谱图。

具体实施方式

[0028]

下面结合具体实施例对本发明作进一步的说明,但本发明并不应局限于以下实施例。

[0029]

下述实施例中的特性粘度和熔融指数按照如下方法进行测定:

[0030]

特性粘度:将0.2g生物质芳香-脂肪族pbcf共聚酯溶于20毫升质量比为1:1的苯酚-1,1,2,2-四氯乙烷混合溶液中,采用一点法于25℃水浴中测得,特性粘度的计算公式为:

[0031][0032][0033][0034]

其中:ηr:相对粘度,η

sp

:增比粘度,t0:溶剂流出时间,t1:聚合物溶液流出时间,c:聚合物溶液浓度。

[0035]

熔融指数:基于国家标准gbt3682.1和3682.2,由熔融指数测试仪表征(fr-1811a)。

[0036]

收率=100%

×

目标产物的实际生成量/目标产物的理论生成量。

[0037]

实施例1(新型复合催化剂的制备)

[0038]

将甲醇钠(5.4g,0.1mol)、钛酸四丁酯(34.0g,0.1mol)、磷酸三苯酯(32.6g,0.1mol)、正硅酸乙酯(10.4g,0.05mol)依次放入装有无水乙醇(230.4g,5mol)的单口烧瓶中,80℃下回流搅拌反应3h得到中间产物,缓慢滴加一定量的去离子水后继续反应2h,停止加热充分冷却后抽滤,真空干燥得到白色固体即为新型复合催化剂c1。

[0039]

实施例2(新型复合催化剂的制备)

[0040]

将乙醇钠(6.8g,0.1mol)、钛酸四异丙酯(28.4g,0.1mol)、磷酸三乙酯(18.2g,0.1mol)、正硅酸乙酯(10.4g,0.05mol)依次放入装有无水乙醇(230.4g,5mol)的单口烧瓶中,60℃下回流搅拌反应3h得到中间产物,缓慢滴加一定量的去离子水后继续反应2h,停止加热充分冷却后抽滤,真空干燥得到白色固体即为新型复合催化剂c2。

[0041]

实施例3(新型复合催化剂的制备)

[0042]

将甲醇钠(6.8g,0.1mol)、钛酸四丁酯(170.0g,0.5mol)、磷酸三苯酯(65.2g,0.2mol)、正硅酸乙酯(4.2g,0.02mol)依次放入装有无水乙醇(138.2g,3mol)的单口烧瓶中,80℃下回流搅拌反应3h得到中间产物,缓慢滴加一定量的去离子水后继续反应2h,停止加热充分冷却后抽滤,真空干燥得到白色固体即为新型复合催化剂c3。

[0043]

实施例4(新型复合催化剂的制备)

[0044]

将氢氧化钠(4.0g,0.1mol)、钛酸四丁酯(340.3g,1mol)、磷酸三苯酯(163.1g,0.5mol)、正硅酸乙酯(6.2g,0.03mol)依次放入装有无水乙醇(184.3g,4mol)的单口烧瓶中,80℃下回流搅拌反应3h得到中间产物,缓慢滴加一定量的去离子水后继续反应2h,停止加热充分冷却后抽滤,真空干燥得到白色固体即为新型复合催化剂c4。

[0045]

实施例5(芳香-脂肪族共聚酯pbcf的制备方法)

[0046]

(1)酯化反应:在氮气气氛保护下,将1015g碳酸二甲酯、1289g 2,5-呋喃二甲酸二甲酯、1514g 1,4-丁二醇和3.5g复合催化剂c1共同加入5l反应釜内,并将釜内温度升温至160℃,保温1h,酯化反应结束。

[0047]

(2)预缩聚反应:关闭酯化装置,打开缩聚装置,将釜内温度升温至190℃,控制进气量,缓慢提高釜内真空度,待反应釜内真空度为500pa时,保压1h,预缩聚反应结束。

[0048]

(3)终缩聚反应:将釜内温度升温至220℃,完全关闭进气阀,在一定时间内减压至高真空条件下进行终缩聚反应,反应4h后扭矩达到32n

·

m左右,关闭真空装置,利用惰性气体挤出熔融状态下的pbcf;其中:收率为97.1%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为57:43;特性粘度为1.13dl/g;190℃条件下熔融指数为9.2g/10min。

[0049]

水冷造粒:芳香-脂肪族聚碳酸酯共聚物经水冷、牵伸后直接进入切粒机进行造粒,并将所得母粒置于60℃真空烘箱中干燥24h,以去除水分。

[0050]

实施例6(芳香-脂肪族共聚酯pbcf的制备方法)

[0051]

(1)酯化反应:在氮气气氛保护下,将1015g碳酸二甲酯、1093g 2,5-呋喃二甲酸、1514g 1,4-丁二醇和3.5g复合催化剂c2共同加入5l反应釜内,并将釜内温度升温至180℃,保温1h,酯化反应结束。

[0052]

(2)预缩聚反应:关闭酯化装置,打开缩聚装置,将釜内温度升温至190℃,控制进气量,缓慢提高釜内真空度,待反应釜内真空度为500pa时,保压1h,预缩聚反应结束。

[0053]

(3)终缩聚反应:将釜内温度升温至220℃,完全关闭进气阀,在一定时间内减压至高真空条件下进行终缩聚反应,反应5h后扭矩达到32n

·

m左右,关闭真空装置,利用惰性气体挤出熔融状态下的pbcf;其中:收率为98.3%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为52:48;特性粘度为0.82dl/g;190℃条件下熔融指数为17.3g/10min。

[0054]

水冷造粒:芳香-脂肪族pbcf共聚酯经水冷、牵伸后直接进入切粒机进行造粒,并将所得母粒置于60℃真空烘箱中干燥24h,以去除水分。

[0055]

实施例7(芳香-脂肪族共聚酯pbcf的制备方法)

[0056]

(1)酯化反应:在氮气气氛保护下,将741g碳酸二甲酯、1289g 2,5-呋喃二甲酸二甲酯、1577g 1,4-丁二醇和3.5g复合催化剂c3共同加入5l反应釜内,并将釜内温度升温至160℃,保温1h,酯化反应结束。

[0057]

(2)预缩聚反应:关闭酯化装置,打开缩聚装置,将釜内温度升温至190℃,控制进气量,缓慢提高釜内真空度,待反应釜内真空度为500pa时,保压1h,预缩聚反应结束。

[0058]

(3)终缩聚反应:将釜内温度升温至220℃,完全关闭进气阀,在一定时间内减压至高真空条件下进行终缩聚反应,反应4h扭矩达到32n

·

m左右,关闭真空装置,利用惰性气体挤出熔融状态下的pbcf;其中:收率为95.0%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为66:34;特性粘度为1.45dl/g;190℃条件下熔融指数为3.0g/10min。

[0059]

水冷造粒:芳香-脂肪族pbcf共聚酯经水冷、牵伸后直接进入切粒机进行造粒,并将所得母粒置于60℃真空烘箱中干燥24h,以去除水分。

[0060]

实施例8(芳香-脂肪族共聚酯pbcf的制备方法)

[0061]

(1)酯化反应:在氮气气氛保护下,将741g碳酸二甲酯、1289g 2,5-呋喃二甲酸、1577g 1,4-丁二醇和3.5g复合催化剂c1共同加入5l反应釜内,并将釜内温度升温至160℃,保温1h,酯化反应结束。

[0062]

(2)预缩聚反应:关闭酯化装置,打开缩聚装置,将釜内温度升温至190℃,控制进气量,缓慢提高釜内真空度,待反应釜内真空度为500pa时,保压1h,预缩聚反应结束。

[0063]

(3)终缩聚反应:将釜内温度升温至230℃,完全关闭进气阀,在一定时间内减压至高真空条件下进行终缩聚反应,反应6h扭矩达到32n

·

m左右,关闭真空装置,利用惰性气体挤出熔融状态下的pbcf;其中:收率为95.4%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为60:40;特性粘度为1.39dl/g;190℃条件下熔融指数为3.4g/10min。

[0064]

水冷造粒:芳香-脂肪族pbcf共聚酯经水冷、牵伸后直接进入切粒机进行造粒,并将所得母粒置于60℃真空烘箱中干燥24h,以去除水分。

[0065]

实施例9(芳香-脂肪族共聚酯pbcf的制备方法)

[0066]

(1)酯化反应:在氮气气氛保护下,将1427g碳酸二甲酯、1289g 2,5-呋喃二甲酸、2366g 1,4-丁二醇和3.5g复合催化剂c1共同加入5l反应釜内,并将釜内温度升温至180℃,保温1h,酯化反应结束。

[0067]

(2)预缩聚反应:关闭酯化装置,打开缩聚装置,将釜内温度升温至190℃,控制进气量,缓慢提高釜内真空度,待反应釜内真空度为500pa时,保压1h,预缩聚反应结束。

[0068]

(3)终缩聚反应:将釜内温度升温至230℃,完全关闭进气阀,在一定时间内减压至高真空条件下进行终缩聚反应,反应3h扭矩达到32n

·

m左右,关闭真空装置,利用惰性气体挤出熔融状态下的pbcf;其中:收率为97.2%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为47:53;特性粘度为1.15dl/g;190℃条件下熔融指数为6.6g/10min。

[0069]

水冷造粒:芳香-脂肪族pbcf共聚酯经水冷、牵伸后直接进入切粒机进行造粒,并将所得母粒置于60℃真空烘箱中干燥24h,以去除水分。

[0070]

实施例10(芳香-脂肪族共聚酯pbcf的制备方法)

[0071]

(1)酯化反应:在氮气气氛保护下,将1427g碳酸二甲酯、1093g 2,5-呋喃二甲酸二甲酯、2366g 1,4-丁二醇和3.5g复合催化剂c1共同加入5l反应釜内,并将釜内温度升温至

160℃,保温1h,酯化反应结束。

[0072]

(2)预缩聚反应:关闭酯化装置,打开缩聚装置,将釜内温度升温至190℃,控制进气量,缓慢提高釜内真空度,待反应釜内真空度为500pa时,保压1h,预缩聚反应结束。

[0073]

(3)终缩聚反应:将釜内温度升温至210℃,完全关闭进气阀,在一定时间内减压至高真空条件下进行终缩聚反应,反应6h扭矩达到32n

·

m左右,关闭真空装置,利用惰性气体挤出熔融状态下的pbcf;其中:收率为97.4%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为42:58;特性粘度为0.90dl/g;190℃条件下熔融指数为11.4g/10min。

[0074]

水冷造粒:芳香-脂肪族pbcf共聚酯经水冷、牵伸后直接进入切粒机进行造粒,并将所得母粒置于60℃真空烘箱中干燥24h,以去除水分。

[0075]

对比例1(甲醇钠作催化剂制备芳香-脂肪族pbcf共聚酯)

[0076]

采用与实施例9同样的方法制备pbcf共聚酯,不同的是使用单组分碱金属催化剂甲醇钠作为反应催化剂,经过82h扭矩达到21n

·

m左右不再增长,且有降低趋势;其中:收率为32.1%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为46:54;特性粘度为0.54dl/g;190℃条件下熔融指数为32.4g/10min。

[0077]

对比例2(钛酸四丁酯作催化剂制备芳香-脂肪族pbcf共聚酯)

[0078]

采用与实施例9同样的方法制备pbcf共聚酯,不同的是使用单组分钛酸酯催化剂钛酸四丁酯作为反应催化剂,经过41h扭矩达到32n

·

m左右;其中:收率为55.7%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为42:58;特性粘度为1.30dl/g;190℃条件下熔融指数为6.6g/10min。

[0079]

对比例3(磷酸三苯酯作催化剂制备芳香-脂肪族pbcf共聚酯)

[0080]

采用与实施例9同样的方法制备pbcf共聚酯,不同的是使用单组分磷酸酯催化剂磷酸三苯酯作为反应催化剂,用于制备芳香-脂肪族pbcf共聚酯,酯化阶段碳酸二甲酯大量蒸出,最后未得到产品。

[0081]

对比例4(正硅酸乙酯作催化剂制备芳香-脂肪族pbcf共聚酯)

[0082]

采用与实施例9同样的方法制备pbcf共聚酯,不同的是使用单组分正硅酸乙酯作为反应催化剂,用于制备芳香-脂肪族pbcf共聚酯,酯化阶段碳酸二甲酯大量蒸出,最后未得到产品。

[0083]

对比例5(甲醇钠、磷酸三苯酯、正硅酸乙酯复合催化剂制备芳香-脂肪族pbcf共聚酯)

[0084]

采用与实施例9同样的方法制备pbcf共聚酯,不同的是使用甲醇钠、磷酸三苯酯、正硅酸乙酯制备复合催化剂,用于制备芳香-脂肪族pbcf共聚酯,经过62h扭矩达到18n

·

m左右不再增长,且有降低趋势;其中:收率为43.4%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为47:53;特性粘度为0.81dl/g;190℃条件下熔融指数为30.4g/10min。

[0085]

对比例6(钛酸四丁酯、磷酸三苯酯、正硅酸乙酯复合催化剂制备芳香-脂肪族pbcf共聚酯)

[0086]

采用与实施例9同样的方法制备pbcf共聚酯,不同的是使用钛酸四丁酯、磷酸三苯酯和正硅酸乙酯制备复合催化剂,用于制备芳香-脂肪族pbcf共聚酯,经过经过33h扭矩达到32n

·

m左右;其中:收率为69.3%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为47:53;特性粘度为1.20dl/g;190℃条件下熔融指数为10.1g/10min。

[0087]

对比例7(钛酸酯、碳酸盐、磷酸、正硅酸乙酯复合催化剂制备芳香-脂肪族pbcf共聚酯)

[0088]

采用与实施例9同样的方法制备pbcf共聚酯,不同的是使用专利cn114672005所述钛系复合催化剂(钛酸酯+碳酸盐+磷酸+正硅酸乙酯),用于制备芳香-脂肪族pbcf共聚酯,经过71h扭矩达到32n

·

m左右;其中:收率为55.2%;芳香族聚酯结构单元和脂肪族结构单元的摩尔比为40:60;特性粘度为1.14dl/g;190℃条件下熔融指数为12.2g/10min。

[0089]

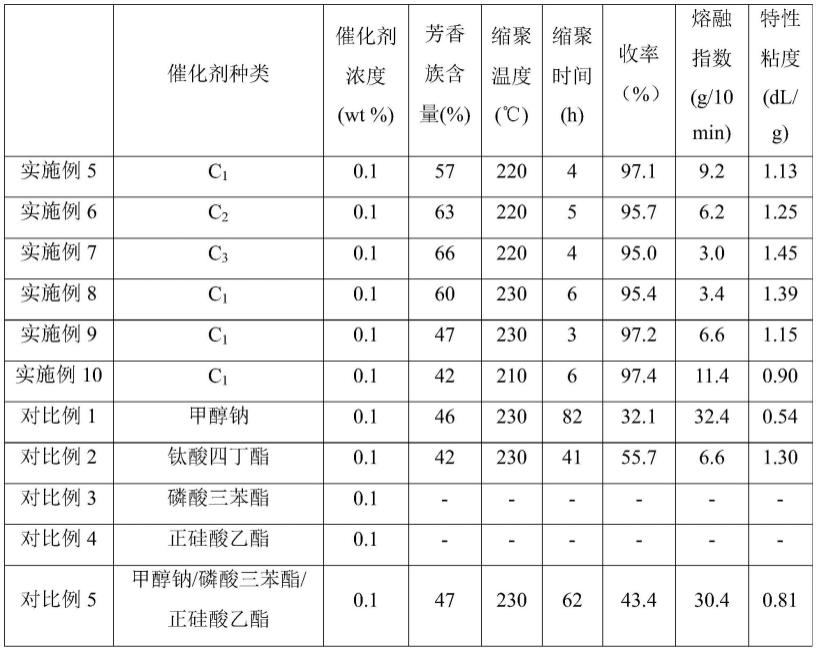

表1pbcf的制备实验结果

[0090][0091][0092]

结果分析:

[0093]

由表1可见,实施例5~10与对比例1~6相比较:使用新型复合催化剂制备pbcf时可明显缩短聚合时间,但非复合催化剂则催化效果则较差,需要延长反应时间才能得到低熔指、高粘度的生物质pbcf共聚酯。而实施例9与对比例7相比较:适用于pbat合成的钛系复合催化剂制备pbcf时,催化效果与本专利所述非复合催化剂相似,催化效果也较差,用于大规模工业化生产时将造成巨大的能耗损失。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1