一种高性能碳纤维增强PEEK预浸料的制备方法及PEEK基板材与流程

本发明涉及碳纤维增强热塑性树脂复合材料,具体涉及一种高性能碳纤维增强peek预浸料的制备方法及peek基板材。

背景技术:

1、碳纤维增强的热塑性树脂基复合材料的比强度和比模量,要比纯工程材料或者短纤维增强的工程塑料性能要高几倍。其与基体相结合制成的复合材料被广泛应用于航空航天、国防军工、高端民用工业、体育用品等诸多领域。

2、聚醚醚酮(peek)由于大分子链上含有刚性的苯环、柔性的醚键、用于提高分子间作用力的羰基以及规整的结构,使其成为一种半结晶性芳香族热塑性特种工程塑料。与其它传统工程塑料相比,具有优异的综合力学性能、尺寸稳定性、耐热性能、耐化学腐蚀、自润滑性好、耐剥离性、生物相容性、绝缘性好以及易加工成型等诸多优点。正是由于这些优异的特性,使得peek在航空航天、军工、汽车、船舶、仪表、医疗等领域得到广泛应用。随着各个领域对材料性能要求的不断提高,其应用领域正在逐步扩大。

3、在工业生产或生活中,减摩耐磨材料必不可缺,随着使用要求的提高,树脂基耐磨材料以其独特的优势(质轻、自润滑、易加工等)正蓬勃发展。peek良好的自润滑性使其成为一种重要的减摩耐磨材料,在一定负载、滑行速度、温度范围内都能保持较好的耐磨性。因而广泛应用于各种转动和传动装置。但是随着装备使用环境的苛刻,寿命要求的不断提高,对材料的要求也越来越高,纯peek树脂难以满足复杂的工况需求。利用连续纤维增强及各种填料对其改性,是提升peek树脂摩擦性能、降低成本的重要途径。

4、目前连续碳纤维增强聚醚醚酮复合材料的现有技术情况如下:申请号为2021114043178的发明专利公开了“一种耐高温热塑性复合材料单向预浸带的制备方法”,首先制备树脂溶液,然后在纤维经树脂溶液充分浸润后,进行沉析处理,利用沉析剂将树脂从溶液中沉析出来附着在纤维上,实现溶剂回收和预浸带初步定型,经过烘干、高温定型、冷却收卷,得到纤维增强耐高温热塑性复合材料单向预浸带。

5、申请号为2022100802581的发明专利公开了“一种高固含量聚醚醚酮水悬浮液及复合纤维的制备方法”,该悬浮液包括分散相peek树脂粉末和表面活性剂以及连续相去离子水,固含10–40(质量)%;复合纤维包括碳纤维增强peek复合纤维,制备方法包括:表面活性剂均匀分散在去离子水中,并用酸溶液或碱溶液调节溶液的ph值为2–12,混合溶液逐滴与peek树脂粉末混合形成悬浮液,然后将悬浮液涂覆在碳纤维表面,干燥后在热定型装置内恒温静置,冷却后得到。

6、申请号为2022101912536的发明专利公开了“一种碳纤维-聚芳醚酮复合材料单向预浸带及其制备方法”,先采用两亲性聚氧乙烯衍生物对碳纤维上浆,并在一定的较低温度下对碳纤维丝束进行扩展处理,然后再去除上浆剂,而后再与聚芳醚酮热熔复合,复合后进行辐照处理和再熔处理,进一步增加碳纤维与聚芳醚酮的界面相互作用。

7、虽然已经有一些连续碳纤维增强peek预浸料或者其他类型的复合材料出现,但是高机械强度、优异耐磨性的、低成本的连续碳纤维增强peek的预浸料或者其它形式的复合材料鲜有。而实际的工业生产中对此类的产品需求迫切,鉴于以上问题,有必要研制出一种高强度、耐摩擦并且低成本的高性能碳纤维增强peek预浸料,用于制备各种产品。

技术实现思路

1、为了解决上述技术问题,而提供一种高性能碳纤维增强peek预浸料的制备方法及peek基板材。本发明的碳纤维增强peek预浸料机械性能好、耐磨性能优异且成本低廉。

2、为了达到以上目的,本发明通过以下技术方案实现:

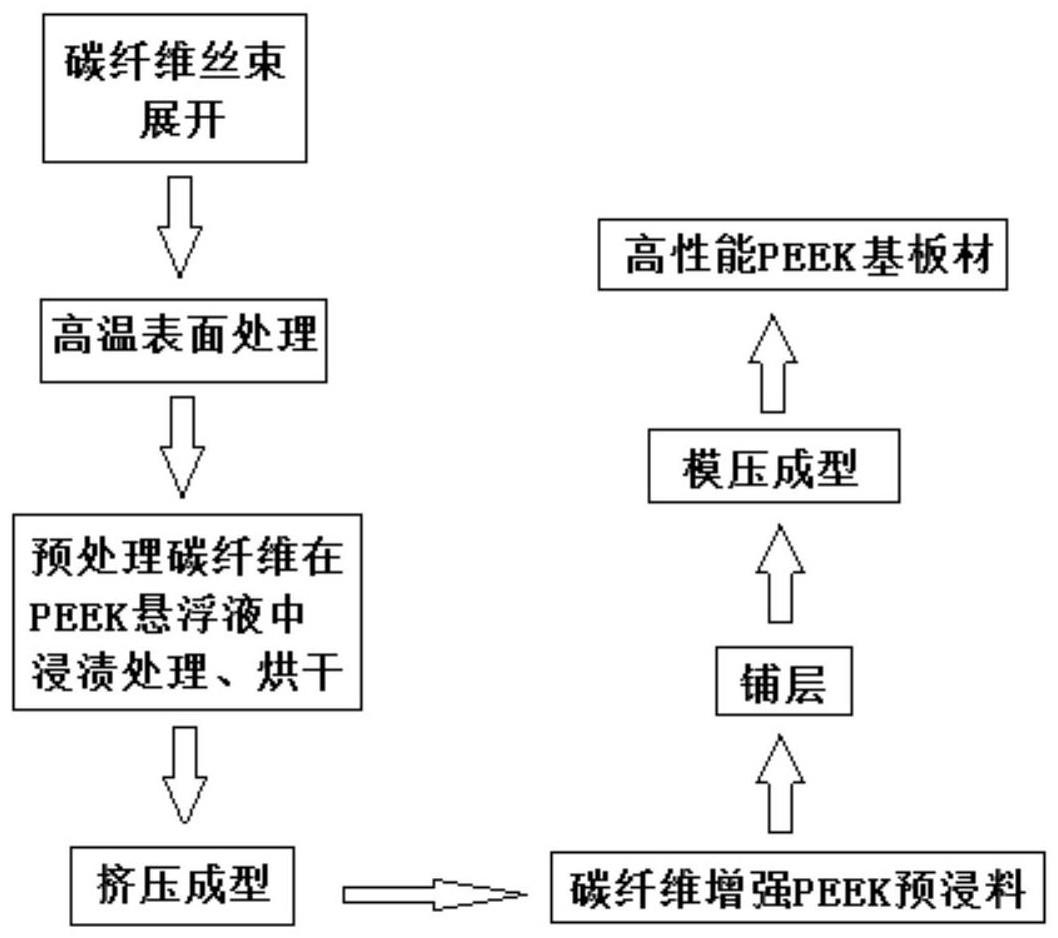

3、一种高性能碳纤维增强peek预浸料的制备方法,包括如下步骤:

4、s1、配制含peek的悬浮液;

5、s2、将碳纤维的丝束展开后进行表面处理,得到预处理碳纤维;

6、s3、将所述预处理碳纤维浸入所述悬浮液中进行浸渍处理,烘干后进行挤压成型,冷却后收卷得到高性能碳纤维增强peek预浸料。

7、进一步地,所述悬浮液包括如下重量份数材料:增稠剂0.1-1份、表面活性剂0.01-0.2份、纳米碳材料0.01-0.3份、聚四氟乙烯0.5-5份、peek树脂5-50份、三氧化二铝10-30份、水100份;其中peek树脂是聚四氟乙烯树脂的10倍重量份数。

8、再进一步地,所述增稠剂为聚乙烯醇,例如可以是1788、1792、1799、2099型pva;所述表面活性剂为脂肪醇聚氧乙烯醚、十二烷基硫酸钠、全氟辛酸酯中的一种或多种;所述纳米碳材料为多壁碳纳米管、单壁碳纳米管、石墨烯纳米片中的一种或多种;所述水的电导率为0.1-1μs/cm。

9、进一步地,所述表面处理的温度为200-1000℃;所述浸渍处理是在室温下进行的;所述烘干的温度为100-500℃;所述挤压成型的温度为200-500℃;所述收卷的速度为0.1-5m/min。

10、进一步地,所述预浸料中碳纤维占比40-70wt%、余量为peek基材料,其中所述peek基材料按照100wt%物料计算含有:peek 30-60wt%、聚四氟乙烯3-6wt%、三氧化二铝35-65wt%、多壁碳纳米管0.05-0.4wt%;优选地,所述预浸料中碳纤维占比55-65wt%、余量为peek基材料。

11、进一步地,所述碳纤维的种类为聚丙烯腈基碳纤维、粘胶纤维基碳纤维、沥青基碳纤维中任意一种或多种组合,碳纤维的规格为1k、3k、6k、12k、24k、48k等。

12、本发明另一方面提供一种peek基板材,采用上述制备方法得到的碳纤维增强peek预浸料铺层后模压成型制备。

13、进一步地,所述铺层是按照0°、+45°、-45°、90°中的任意两种以上角度进行多层铺设;所述模压成型的温度为350-380℃、压力0.5-1.2mpa、层压时间0.5-2h。

14、有益技术效果:

15、本发明以peek为基体树脂,连续碳纤维为增强体,并辅以碳纳米管、三氧化二铝、聚四氟乙烯为改性材料得到高性能碳纤维增强peek预浸料,以预浸料进行多层铺设从而获得高性能peek基板材。本发明将改性材料和基体树脂悬浮于水溶剂中,加以助剂保持悬浮溶液稳定。碳纤维经过高温处理浸渍悬浮液,之后经过烘烤去除水分和助剂,再经熔融、模具挤压,收卷等过程制得预浸料。与现有技术项目,本发明的复合材料机械力学性能好、耐磨性能优异、成本低廉。

技术特征:

1.一种高性能碳纤维增强peek预浸料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种高性能碳纤维增强peek预浸料的制备方法,其特征在于,所述悬浮液包括如下重量份数材料:增稠剂0.1-1份、表面活性剂0.01-0.2份、纳米碳材料0.01-0.3份、聚四氟乙烯0.5-5份、peek树脂5-50份、三氧化二铝10-30份、水100份;其中peek树脂是聚四氟乙烯树脂的10倍重量份数。

3.根据权利要求2所述的一种高性能碳纤维增强peek预浸料的制备方法,其特征在于,所述增稠剂为聚乙烯醇;所述表面活性剂为脂肪醇聚氧乙烯醚、十二烷基硫酸钠、全氟辛酸酯中的一种或多种;所述纳米碳材料为多壁碳纳米管、单壁碳纳米管、石墨烯纳米片中的一种或多种;所述水的电导率为0.1-1μs/cm。

4.根据权利要求2所述的一种高性能碳纤维增强peek预浸料的制备方法,其特征在于,所述纳米碳材料的直径30-50nm、长度为0.5-50μm;所述聚四氟乙烯的粒径为5-100μm;所述peek树脂的粒径为300-2000目,380℃、荷重5kg时的熔融指数为50-200g/10min;所述三氧化二铝的粒径为300-2000目。

5.根据权利要求1所述的一种高性能碳纤维增强peek预浸料的制备方法,其特征在于,所述表面处理的温度为200-1000℃;所述浸渍处理是在室温下进行的;所述烘干的温度为100-500℃;所述挤压成型的温度为200-500℃;所述收卷的速度为0.1-5m/min。

6.根据权利要求1所述的一种高性能碳纤维增强peek预浸料的制备方法,其特征在于,所述高性能碳纤维增强peek预浸料中碳纤维占比40-70wt%、余量为peek基材料,其中所述peek基材料按照100wt%物料计算含有:peek30-60wt%、聚四氟乙烯3-6wt%、三氧化二铝35-65wt%、多壁碳纳米管0.05-0.4wt%。

7.根据权利要求1所述的一种高性能碳纤维增强peek预浸料的制备方法,其特征在于,所述碳纤维的种类为聚丙烯腈基碳纤维、粘胶纤维基碳纤维、沥青基碳纤维中任意一种或多种。

8.一种peek基板材,其特征在于,采用权利要求1-7任一项所述的制备方法得到的碳纤维增强peek预浸料铺层后模压成型制备。

9.根据权利要求8所述的一种peek基板材,其特征在于,所述铺层是按照0°、+45°、-45°、90°中的任意两种以上角度进行多层铺设;所述模压成型的温度为350-380℃、压力0.5-1.2mpa、层压时间0.5-2h。

技术总结

本发明涉及一种高性能碳纤维增强PEEK预浸料的制备方法及PEEK基板材,包括如下步骤:S1、配制含PEEK的悬浮液;S2、将碳纤维的丝束展开后进行表面处理,得到预处理碳纤维;S3、将所述预处理碳纤维浸入所述悬浮液中进行浸渍处理,烘干后进行挤压成型,冷却后收卷得到碳纤维增强聚醚醚酮预浸料;PEEK基板材是将所述碳纤维增强PEEK预浸料铺层后模压成型所得。本发明的板材复合材料机械性能好、耐磨性能优异且成本低廉。

技术研发人员:李军,陆士强,王二平,谭宗尚

受保护的技术使用者:江苏君华特种工程塑料制品有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!