一种光学级聚甲基丙烯酸甲酯连续本体聚合方法与流程

本发明涉及一种光学级聚甲基丙烯酸甲酯连续本体聚合方法,属于化工聚合生产。

背景技术:

1、传统对于聚甲基丙烯酸甲酯的聚合方法大多采用悬浮聚合工艺,而悬浮聚合工艺存在产品中分散剂和残余单体含量高,产品质量和性能差,只适合小批量间歇生产的问题。

技术实现思路

1、本发明所要解决的技术问题在于:提供一种光学级聚甲基丙烯酸甲酯连续本体聚合方法,它解决了现有技术中,悬浮聚合工艺存在产品中分散剂和残余单体含量高,产品质量和性能差,只适合小批量间歇生产的问题。

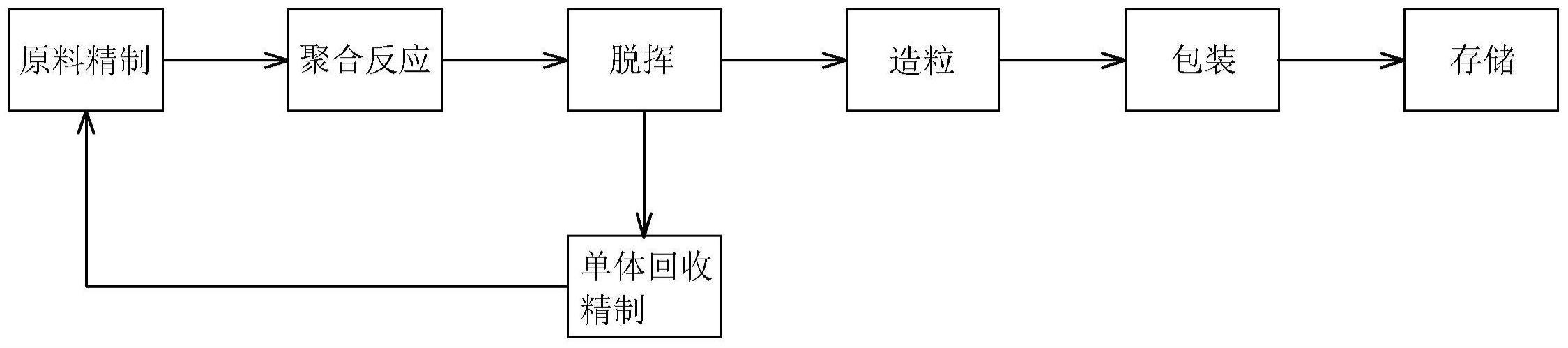

2、本发明所要解决的技术问题采取以下技术方案来实现:一种光学级聚甲基丙烯酸甲酯连续本体聚合方法,聚合方法包括

3、s1:采用原料脱阻塔和原料精制塔完成原料精制工序;

4、s2:使用静态混合器、预聚反应器、聚合反应器完成聚合反应工序,聚合反应工序分为预聚阶段和聚合阶段,精制后的原料经过聚合后变为反应液;

5、s3:使用预热器、脱挥器、挤出机和换热器完成脱挥工序,脱挥工序分为脱挥器脱挥阶段和挤出机脱挥阶段,反应液经过脱挥工序后形成熔融态聚合物;

6、s4:经过脱挥工序的反应液中未反应的单体进入单体回收工序,单体回收工序将未反应的单体传导至原料精制工序中;

7、s5:造粒工序使用切粒机、干燥设备、冷却设备和筛分设备,熔融态的聚合物经过造粒工序后得到pmma产品颗粒,

8、s6:pmma产品颗粒通过包装工序包装后送入仓库储存。

9、通过采用上述技术方案,采用本体聚合的工艺,将多种原料精制后混合,而后进行预聚合和聚合制备,制备后的混合物进行脱挥处理,将混合物中未聚合的单体原料回收,以聚合的聚合物造粒形成pmma产品颗粒,将pmma产品颗粒包装后存储,整个过程能够连续生产,有利于提高生产效率,同时将预聚反应器和聚合反应器串联能够提高聚合速率的同时保证连续稳定的生产。

10、本发明进一步设置为:原料精制塔与静态混合器连通,静态混合器与预聚反应器连通,预聚阶段中,精制后的原料导入静态混合器后进行充分混合,而后将混合后的原料导入预聚反应器内预聚合形成混合液体,混合液体中的20%-40%为聚合物,剩余为未反应的单体。

11、通过采用上述技术方案,将原料导入预聚反应器前导入静态混合器混合,有利于提高预聚反应器中原料的均一性,同时预聚反应器的预聚合工艺能够提高原料的聚合速率,缩短生产周期,并且在预聚合的过程中聚合产生的聚合热已经部分排除,减轻了后续聚合时的聚合散热压力。

12、本发明进一步设置为:预聚反应器采用顶部进料、底部产出的连续生产方式,预聚反应器的内壁采用超高镜面抛光。

13、通过采用上述技术方案,预聚反应器的设置方式能够保证预聚反应器内部的温度和组成的均一性,最大程度减少壁挂现象,促使分子量分布变窄,提高透光率和热稳定性。

14、本发明进一步设置为:预聚反应器与聚合反应器连通,聚合阶段中,混合液体经过预聚反应器导入聚合反应器内进一步反应形成反应液,反应液中70%-75%为聚合物,剩余为未反应的单体。

15、通过采用上述技术方案,通过预聚合和聚合两次对原料进行聚合工序能够降低二次聚合时的散热压力,从而降低了能耗,一定程度上降低了生产成本。

16、本发明进一步设置为:聚合反应器采用塔式反应器,物料从聚合反应器底部进入顶部排出的连续生产方式,聚合反应器的内壁采用超高镜面抛光。

17、通过采用上述技术方案,将聚合反应器与预聚合反应器串联,形成连续生产的工序,这样能够实现连续生产,同时采用超高镜面抛光的聚合反应器能够降低聚合过程中的壁挂现象。

18、本发明进一步设置为:聚合反应器与脱挥器连通,脱挥器上设置有气相出口管,气相出口管的端部与换热器连通,脱挥器中自带预热器,脱挥器脱挥阶段中,反应液经过聚合反应器导入预热器内加热,预热后进入脱挥器内将反应液内的未反应单体气化脱除,气化后的未反应单体通过脱挥器的气相出口管导出,而后经过换热器冷凝后循环至原料精制工序中使用。

19、通过采用上述技术方案,聚合反应器将将反应液导入脱挥器中,脱挥器中的预热器能够将反应液快速加热至210-240℃,而后预热后反应液进入脱挥器进行脱挥处理,在微正压状态下大部分未反应的单体被脱除,脱除后的单体能够导入原料精制工序中循环使用,一定程度上降低了聚合成本。

20、本发明进一步设置为:挤出机与脱挥器连通,挤出机上设置有脱挥口,脱挥口处连通设置有精馏塔,挤出机脱挥阶段中,脱挥器将反应液导入挤出机,挤出机采用螺杆挤出机,挤出机通过导热油加热以及挤出机的界面更新作用使少量残留在反应液中的未反应单体以气体形式从脱挥口脱出进入精馏塔中精制,剩余反应液为熔融态的聚合物。

21、通过采用上述技术方案,挤出机能够将残留在反应液中的未反应单体以气体形式从脱挥口脱出,此时能够的到聚合物,从而达到提高聚合物纯度的目的,避免未反应单体成为杂质影响聚合物的纯度,提高了产品的质量。

22、本发明进一步设置为:精馏塔与原料精制塔连通,换热器连通设置在精馏塔与原料精制塔之间,换热器将精馏塔精制后的未反应单体冷凝,精馏塔精制且冷凝后的未反应单体与脱挥器中冷凝后的未反应单体混合导入原料精制塔。

23、通过采用上述技术方案,残留的未反应单体经过精制后与脱挥器中导出的未反应单体混合,而后重新导入原料精制工序中,使得未反应的单体原料能够循环使用,进一步减少了单体原料的浪费,进一步降低了聚合成本。

24、本发明进一步设置为:向熔融态聚合物内加入添加剂,添加剂包括但不限于润滑剂和紫外线吸收剂,并将熔融态聚合物和添加剂混合后形成混合熔融态聚合物。

25、通过采用上述技术方案,通过向熔融态的聚合物内加入润滑剂,能够提高聚合物的润滑度,从而促进后续聚合物的切粒并且能够促进聚合物从挤出机内顺利排出,向聚合物中添加紫外线吸收剂能够使聚合物吸收紫外线。

26、本发明进一步设置为:切粒机与挤出机连通,造粒工序中,挤出机将混合熔融态聚合物导入切粒机,切粒机将聚合物切粒,而后依次经过干燥设备干燥、冷却设备冷却后使用筛分设备进行筛分得到pmma产品颗粒。

27、通过采用上述技术方案,将熔融态的聚合物切粒并干燥冷却,形成未筛分的pmma产品颗粒,而后经过筛分设备筛分后将不同体积的pmma产品颗粒分类包装,而后进行存储,便于对不同体积的pmma产品颗粒进行分类存储。

28、本发明的有益效果是:

29、1.采用本体聚合的工艺,将多种原料精制后混合,而后进行预聚合和聚合制备,制备后的混合物进行脱挥处理,将混合物中未聚合的单体原料回收,以聚合的聚合物造粒形成pmma产品颗粒,将pmma产品颗粒包装后存储,整个过程能够连续生产,有利于提高生产效率,同时将预聚反应器和聚合反应器串联能够提高聚合速率的同时保证连续稳定的生产。

30、2.将原料导入预聚反应器前导入静态混合器混合,有利于提高预聚反应器中原料的均一性,同时预聚反应器的预聚合工艺能够提高原料的聚合速率,缩短生产周期,并且在预聚合的过程中聚合产生的聚合热已经部分排除,减轻了后续聚合时的聚合散热压力。

31、3.通过预聚合和聚合两次对原料进行聚合工序能够降低二次聚合时的散热压力,从而降低了能耗,一定程度上降低了生产成本。

32、4.残留的未反应单体经过精制后与脱挥器中导出的未反应单体混合,而后重新导入原料精制工序中,使得未反应的单体原料能够循环使用,进一步减少了单体原料的浪费,进一步降低了聚合成本。

- 还没有人留言评论。精彩留言会获得点赞!