一种高性能宽加工窗口的环烯烃共聚物及其制备方法

本发明涉及聚合物制备,特别是涉及一种高性能宽加工窗口的环烯烃共聚物及其制备方法。

背景技术:

1、环烯烃共聚物作为一类由环烯烃聚合而成的高值化的热塑性工程塑料,该类共聚物表现出优异的综合性能,如高透明性、低介电常数、优良的耐热性、耐化学性、熔体的流动性及较好的尺寸稳定性等。因此,环烯烃共聚物可广泛应用于光学、信息、电器、医用等高附加值产业领域。

2、耐热性作为评价环烯烃共聚物的重要物理指标,耐热性的优劣将直接影响材料及最终产品的使用,如耐热性差将直接影响材料的尺寸稳定性,最终导致产品的性能发生恶化,如光学性能和力学性能。因此提高环烯烃共聚物的耐热性将大大增加环烯烃共聚物的使用范围。共聚物的玻璃化转变温度作为衡量材料耐热性的重要指标,如何实现材料的玻璃化转变温度远高于材料的服役温度成为调控环烯烃共聚物耐热性能的重要目标。此外,材料的热分解温度与玻璃化转变温度的差值也是影响该类材料热加工窗口的重要指标。热加工窗口越窄,材料的加工条件越苛刻,越容易发生材料的热分解。

3、环烯烃聚合方式主要有两种:开环易位聚合和加成聚合,乙烯与降冰片烯共聚物(coc)是典型的加成聚合物材料,目前已经商业化的coc环烯烃共聚物的产品有日本三井公司的apel及美国泰科纳公司的topas,高降冰片烯的插入率成为提高coc材料玻璃化转变温度的重要手段。然而,过多刚性降冰片烯结构单元的引入将直接导致材料的脆性增加。相关研究发现,引入大位阻单体可以显著提高材料的玻璃化转变温度。此外,由于降冰片烯单体的分子体积较小,因此很难通过有效调控降冰片烯单体含量来维持材料高玻璃化转变温度和高韧性的平衡;然而,较高含量的大位阻单体(如dmon-四甲桥八氢萘)将使得材料的成膜性下降,脆性增加以及加工窗口较窄,为此,如何有效选择和开发合适的大位阻单体在提高材料的玻璃化转变温度的同时维持优异的力学性能,具有重要的研究意义和商业价值。当前,如何获得兼具高玻璃化转变温度、优异的力学性能和加工稳定性的环烯烃聚合物(cop)依旧是一个难题。

4、在催化剂的选择方面,grubbs钌系催化剂作为romp常用的一类催化剂,以其高活性、较强的耐受性以及活性中心单一,活性聚合的特点被认为是目前最强大的一类催化剂。然而,因其对极性官能团的耐受性以及添加量较多而难以从聚合物中沉淀洗涤去除成为该型催化剂亟待解决的工业和科学问题。此外,在加工过程中,少量的金属杂质残留将直接造成树脂的浑浊和透明性降低,这也直接对其在光学领域的应用带来挑战。同时,grubbs催化剂的高成本也成为限制其大规模工业化应用的重要因素之一。如何利用价格相对低廉、活性较高催化剂体系以及前过渡金属较易脱出的特点来替代钌系催化剂对实现环烯烃共聚物大量生产具有重要的意义。

技术实现思路

1、本发明的目的是提供一种高性能宽加工窗口的环烯烃共聚物及其制备方法,以解决上述现有技术存在的问题,通过易于获得的单体经开环易位聚合(romp)制备一系列高性能环烯烃聚合物cop,可用于解决大环烯烃单体单独制备的常规cop韧性差的问题。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种环烯烃共聚物,具有式i所示的结构:

4、

5、式i中,x、y为聚合度,220≤x≤750,30≤y≤260,0≤m≤1,0≤n≤20;

6、式i中,r1选自m1-m4中的一种:

7、

8、式i中,r2为甲基、cl、br或i原子。

9、m1-m4中的*所标记的碳原子与环烯烃单体所标记*对应的碳原子直接以碳碳单键相连。

10、作为本发明的进一步优选,式i化合物中,300≤x≤700,60≤y≤230;更优选为300≤x≤650,60≤y≤200。

11、本发明还提供上述环烯烃共聚物的制备方法包括以下步骤:

12、(1)聚合反应:在催化剂及分子量调节剂存在下,将式ii化合物与式iii化合物在保护性气氛下进行开环易位聚合,得到聚合反应产物;所述保护性气氛优选氮气气氛;

13、(2)氢化反应:将所述聚合反应产物进行氢化反应,得到所述环烯烃共聚物;

14、所述式ii化合物为m1-m4中的任意一种:

15、

16、所述式iii化合物结构如下:

17、

18、所述式iii化合物中,r2为甲基、cl、br或i;0≤m≤1,0≤n≤20。

19、本发明中如式ii和式iii所示结构的环烯烃单体的来源没有特殊限制,采用本领域技术人员熟知的制备技术获得。

20、所述分子量调节剂为式iv结构的α-烯烃类化合物:

21、

22、所述式iv化合物中,r3为c3~c8烷基;

23、所述催化剂为式v化合物:

24、

25、所述式v化合物中,m为w或mo;x为cl或br;r4为甲基、乙基或异丙基;不同取代位点r5彼此相同或不同,为氢、异丙基、叔丁基、f、cl、br、苯基、c1~c20烷基或烯基;不同取代位点r6彼此相同或不同,为叔丁基、异丙基、氢、c1~c20烷基或烯基。

26、本发明由式v表示的化合物可由已知化合物经由已知方法制备。

27、作为本发明的进一步优选,开环异位聚合反应中还添加有助催化剂(铝基助催化剂),添加的助催化剂可以活化式v结构的催化剂。

28、在本发明中,所述助催化剂摩尔数和催化剂摩尔数的比值优选为(2~15):1,更优选为(4~12):1,最优选为(5~10):1。

29、所述铝基助催化剂为烷基铝类,优选自三甲基铝、三乙基铝、三异丙基铝、三异丁基铝、氯化二乙基铝、二氯乙基铝中的一种或几种,更优选为氯化二乙基氯。本发明对所述助催化剂的来源没有特殊的限制,采用本领域技术人员熟知的上述种类的溶剂即可,可由市场购买获得。

30、本发明所述催化剂属于大位阻配体催化剂,优选为大位阻配体改性钨系催化剂。具体的,该大位阻配体改性钨系催化剂(式v化合物)中,m为w,r4为甲基;r5在苯环2,6号位为叔丁基,4号位为h;r6为叔丁基;x为cl。结构如下:

31、

32、在本发明中,所述催化剂优选为催化剂溶液。在本发明中,所述催化剂溶液中的溶剂优选为烃类化合物、卤代烃类化合物、环烃类化合物或芳烃类化合物;更优选为环戊烷、己烷、环己烷、癸烷、异十二烷、苯、甲苯、二甲苯、乙基苯、二氯甲烷、氯仿;最优选为苯、甲苯、二甲苯、二氯甲烷、氯仿、环己烷。本发明对所述催化剂溶液中溶剂的来源没有特殊的限制,采用本领域技术人员熟知的上述种类的溶剂即可,可由市场购买获得。

33、在本发明中,该型大位阻配体改性w系催化剂(式v化合物)表现出较好的溶剂溶解性能,即使在弱极性的溶剂正己烷中也可快速溶解,无需进行超声处理。

34、作为本发明的进一步优选,所述式iii化合物为1-12中的一种:

35、

36、本发明中,所述聚合反应的分子量调节剂为α-直链烯烃,优选为正戊烯、正己烯、正庚烯、正辛烯、正癸烯中的α-烯烃的一种或几种,更优选为正己烯。本发明对所述分子量调节剂的来源没有特殊的限制,采用本领域技术人员熟知的上述种类的溶剂即可,可由市场购买获得。

37、作为本发明的进一步优选,所述式ii化合物和式iii化合物总摩尔量与所述催化剂的摩尔量之比为(400~2000):1;更优选为500-1500:1,最优选为500-100:1。

38、所述式ii化合物与式iii化合物的摩尔量之比为1-20:1,更优选为2-15:1,最优选为2-10:1。

39、本发明优选将式ii化合物、式iii化合物和溶剂混合,进行聚合反应,得到聚合反应产物。本发明优选在搅拌条件下将式ii化合物、式iii化合物和溶剂进行混合。本发明对所述混合时搅拌的方法没有特殊限制,采用本领域技术人员所熟知的搅拌技术方案即可。在本发明中,所述混合搅拌时间优选为3min~10min,更优选4min~8min,最优选为5min。

40、作为本发明的进一步优选,所述开环易位聚合的温度为25-80℃;更优选为25-60℃,最优选为40-60℃;所述开环易位聚合的时间为4-60min,更优选为4-60min,最优选为4-30min。

41、本发明优选在干燥、无氧的条件下进行所述开环易位聚合。在本发明中,采用标准的希莱克(schlenk)技术在氮气的保护下进行。本发明优选在搅拌的条件下进行所述开环易位聚合,本发明对聚合反应的搅拌方法没有特殊的限制,采用本领域技术人员熟知的搅拌技术方案即可。

42、作为本发明的进一步优选,所述式iv化合物(分子量调节剂)与催化剂的摩尔比为1-20:1,更优选为2-15:1,最优选为2-10:1。

43、在本发明中,通过控制所述催化剂、助催化剂、分子量调节剂满足上述比例可以引发具有式ii所示结构和具有式iii所示结构化合物的快速聚合,使上述聚合反应具有百分九十九以上的聚合转化率。

44、本发明对所述氢源的种类没有特殊的限制,优选条件下,所述氢化反应的氢源为肼类化合物;更优选为对甲苯磺酰肼。

45、所述聚合反应产物中双键的摩尔数和肼类化合物的摩尔数的比值优选为1:3~7,更优选为1:5~6。

46、作为本发明的进一步优选,所述氢化反应的体系中添加有自由基捕捉剂。

47、为了防止上述聚合反应产物和肼类化合物进行氢化反应过程中发生交联反应,所述聚合反应产物和肼类化合物进行氢化反应时的反应原料优选还包括自由基捕捉剂。本发明对所述自由基捕捉剂的种类和来源没有特殊的限制,采用本领域技术人员熟知的自由基捕捉剂即可,可由市场购买获得。在本发明中,所述自由基捕捉剂优选为2,6-二叔丁基-4-甲基苯酚。本发明对所述自由基捕捉剂的用量没有特殊的限制,采用本领域技术人员熟知的自由基捕捉剂的用量即可。在本发明中,所述自由基捕捉剂的用量优选为相对于上述技术方案所述催化剂的摩尔数0.05eqv-3eqv的用量。

48、本发明可通过控制所述聚合反应原料的投料比来调控所制备环烯烃共聚物的玻璃化转变温度。本发明制备得到的环烯烃共聚物中具有式ii所示结构的化合物越多,环烯烃共聚物的玻璃化转变温度越高。同时,共聚的iii系列单体中,同等插入率下,烷基链越长,所得到的环烯烃共聚物玻璃化转变温度越低,因此,通过式ii和式iii共聚单体比例和共聚单体种类的改变即可实现材料物理性能的调控。

49、本发明对所述聚合反应溶剂的用量没有特殊的限制,采用本领域技术人员熟知的聚合反应中溶剂的用量即可。

50、所述聚合反应完成后,本发明优选采用停止搅拌终止所述聚合反应,得到聚合反应溶液;将所述聚合反应溶液和沉淀剂混合,得到沉淀产物;将所述沉淀产物过滤、洗涤、干燥,得到聚合反应产物。

51、开环异位聚合反应得到沉淀产物后,本发明优选将所述沉淀产物过滤、洗涤、干燥,得到聚合反应产物。本发明对所述沉淀产物过滤、洗涤和干燥的方法没有特殊的限制,采用本领域技术人员熟知的过滤、洗涤和干燥的技术方案即可。在本发明中,所述沉淀产物洗涤的试剂优选为乙醇。在本发明中,所述沉淀产物洗涤的次数优选为1次~3次,更优选为2次。在本发明中,所述沉淀产物干燥的方法优选为真空干燥。在本发明中,所述沉淀产物干燥的温度优选为20℃~40℃,更优选为25℃~35℃,最优选为30℃。在本发明中,所述沉淀产物干燥的时间优选为12小时~24小时,更优选为16小时~20小时,最优选为18小时。

52、得到聚合反应产物后,本发明将所述聚合反应产物和氢源进行氢化反应,得到环烯烃共聚物。本发明优选在保护性气体的条件下进行所述氢化反应。在本发明中,所述氢化反应的保护性气体优选为氮气。本发明对所述氢化反应的方法没有特殊的限制,采用本领域技术人员熟知的氢化反应技术方案即可。

53、在本发明中,当所述氢源为肼类化合物时,本发明优选按照下述方法进行氢化反应制备得到环烯烃共聚物:

54、将所述聚合反应产物和肼类化合物在溶剂中进行氢化反应,得到环烯烃共聚物。

55、在本发明中,所述氢化反应溶剂优选为二甲苯。本发明对所述氢化反应溶剂的用量没有特殊的限制,采用的溶剂能够为上述氢化反应提供液体环境即可。在本发明中,所述聚合反应产物和肼类化合物进行氢化反应时的反应温度优选为110℃~150℃,更优选为120℃~140℃,最优选为130℃。在本发明中,所述聚合反应产物和肼类化合物进行氢化反应时的反应时间优选为12小时~24小时,更优选为16小时~18小时。

56、所述氢化反应完成后,本发明优选将得到的氢化反应产物与大量乙醇进行混合,将得到的混合产物经过过滤、洗涤、干燥,得到氢化环烯烃共聚物。在本发明中,所述乙醇的纯度优选为95%~99%。本发明对所述混合产物过滤、洗涤和干燥的方法没有特殊的限制,采用本领域技术人员熟知的过滤、洗涤和干燥的技术方案即可。在本发明中,所述混合产物的干燥方法优选为真空干燥。在本发明中,所述混合产物的干燥时间优选为12小时~24小时,更优选为16小时~20小时。在本发明中,所述混合产物的干燥温度优选为50℃~70℃,更优选为55℃~65℃,最优选为60℃。

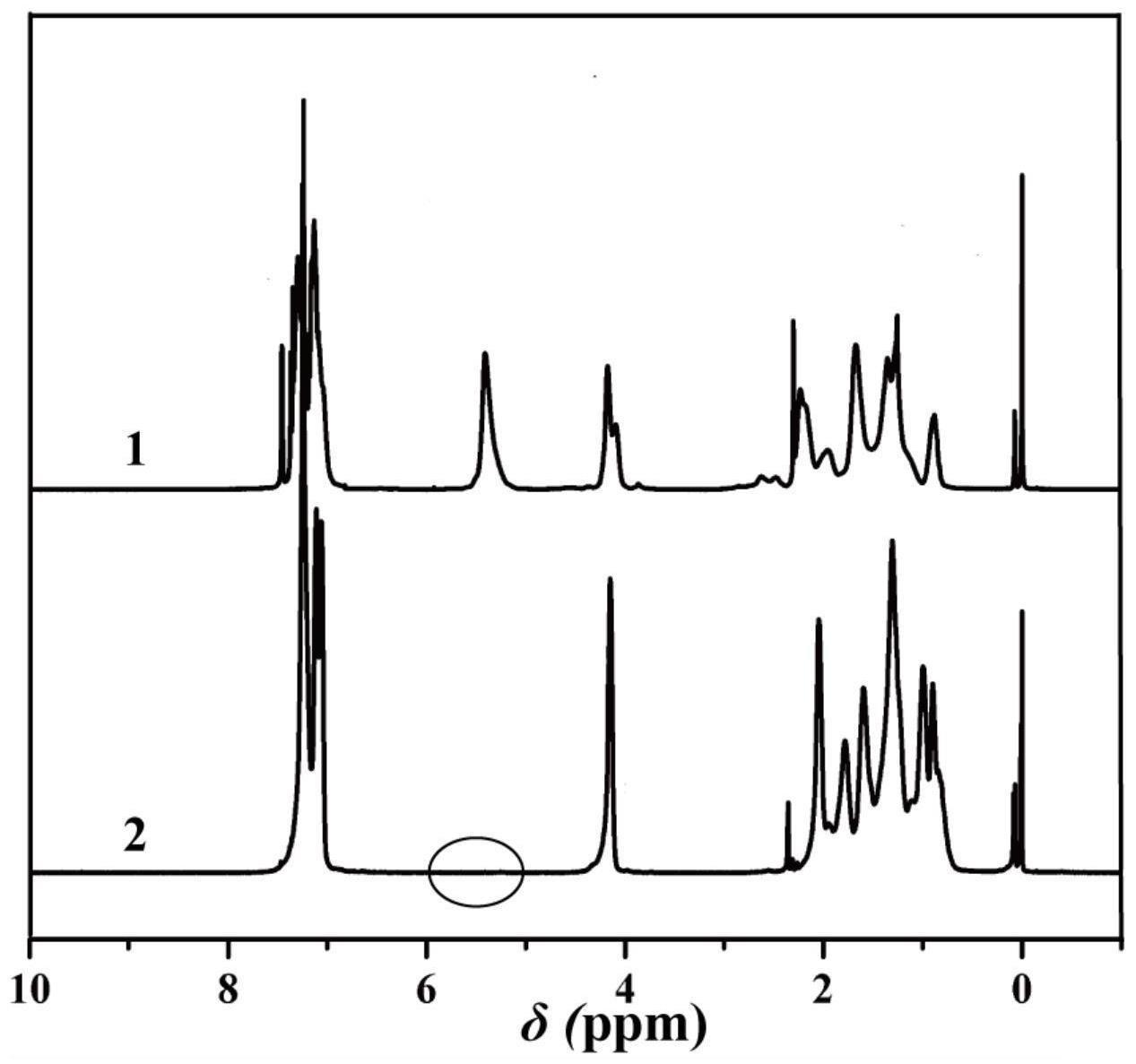

57、本发明实现了对式ii和式iii所示结构的环烯烃单体共聚物(cop)的分子量和分子量分布的可控调节(环烯烃共聚物的分子量15.1×104g/mol~28.4×104g/mol,分子量分布为1.43~2.75)。

58、根据本发明,采用多齿配的大位阻w系催化剂相较于单纯以wcl6为催化剂表现出更优异的耐受性,对单体的纯度、水氧值的要求明显降低,即使对未干燥的商业降冰片烯等环烯烃单体也表现出较高的活性,能够实现99%以上的单体转化率,对材料的加工和环评(单体残留)具有重要意义。

59、本发明公开了以下技术效果:

60、本发明提供的环烯烃共聚物具有良好的热稳定性、较宽的加工窗口和优异的力学性能。此外,本发明提供的环烯烃共聚物分子量可调,透明性优异。实验结果表明,本发明提供的环烯烃共聚物的玻璃化转变温度为90℃~240℃,10%的热失重均超过320℃,加工窗口在80℃~230℃(热失重温度与玻璃化转变温度的差值),拉伸强度为20mpa~55mpa,拉伸模量为1800mpa~3200mpa,断裂伸长率为2.1%~14.7%,本发明提供的环烯烃共聚物分子量15.1×104g/mol~28.4×104g/mol,分子量分布1.43-2.75,本发明提供的环烯烃共聚物的透光率>90%。

61、本发明制备环烯烃共聚物过程中采用的催化剂性能优异,耐受性和单体转化率高,且易除去,聚合得到的产品纯度高。

62、本发明聚合方法极具商业化潜力应用价值,可以扩宽开环易位聚合技术在合成cop型材料中的广泛应用。

- 还没有人留言评论。精彩留言会获得点赞!