一种聚酰亚胺改性环氧树脂的制备方法、环氧树脂绝缘漆与流程

本发明涉及绝缘材料,具体涉及一种聚酰亚胺改性环氧树脂的制备方法、环氧树脂绝缘漆。

背景技术:

1、环氧树脂具有优异的电气绝缘性、耐热性、粘结性、力学性能和化学稳定性,不仅在涂料、土木、建筑及胶粘剂领域获得了广泛应用,而且也应用于电子、电气、航空等技术领域,如覆铜板绝缘材料、电子灌封/塑封材料及大功率电机(如13mw以上风电发电机)绝缘浸渍树脂和灌封胶。但单纯的环氧树脂固化物导热系数低、不阻燃且脆性大,如需用于制备耐高温、阻燃和高导热高分子复合材料,还需要运用耐高温、导热、阻燃及增韧改性技术。

2、聚酰亚胺的热稳定性高、机械性能好、电气性能优良,目前已经被用于改性环氧树脂,使环氧树脂的耐高温性能、热态电气性能和机械强度(包括韧性)在一定程度上获得了提高,但是仍然存在如下一些问题,例如:1、改性后的环氧树脂固化速度太快,且在室温下也能够自固化,大大缩短了产品使用寿命,造成施工不便,施工时间不够;2、当需要加入填料时难以分散均匀,特别是需要加入纳米粒子时,分散更加困难,使用方便性大大降低;3、机械性能,耐温性能等均有待进一步提高。

技术实现思路

1、本发明的目的是克服现有技术中的一个或多个不足,提供一种新的制备聚酰亚胺改性环氧树脂的方法,该方法制成的聚酰亚胺改性环氧树脂兼具使用寿命长、导热性好、耐高温性优异和机械(力学)性能等优点。

2、本发明同时还提供了一种上述方法制成的聚酰亚胺改性环氧树脂在制备环氧树脂绝缘漆中的应用。

3、为达到上述目的,本发明采用的一种技术方案是:

4、一种聚酰亚胺改性环氧树脂,该聚酰亚胺改性环氧树脂的原料包含聚酰亚胺和环氧树脂,所述聚酰亚胺为软化点小于等于70℃、分子量为1000-5000的双封端聚酰亚胺;

5、该双封端聚酰亚胺的原料包含双马来酰亚胺、双仲氨基化合物、包含端乙烯基链段的氮化硼纳米片、羟基苯乙烯;

6、其中,所述端乙烯基链段为碳数大于等于3且与乙烯基相连接的基团为亚甲基或次甲基;

7、该双封端聚酰亚胺的制备过程中,双马来酰亚胺与双仲氨基化合物反应生成聚酰亚胺,包含端乙烯基链段的氮化硼纳米片通过端乙烯基链段加成至聚酰亚胺中端部的马来酰亚胺基团的烯键上,羟基苯乙烯的端乙烯基(共轭双键)与聚酰亚胺中端部的马来酰亚胺基团的烯键进行加成并与羟基苯乙烯中苯环中的两个碳共同形成六元环;

8、所述聚酰亚胺改性环氧树脂的制备方法包括:使所述双封端聚酰亚胺的端羟基与所述环氧树脂的环氧基团开环后反应。

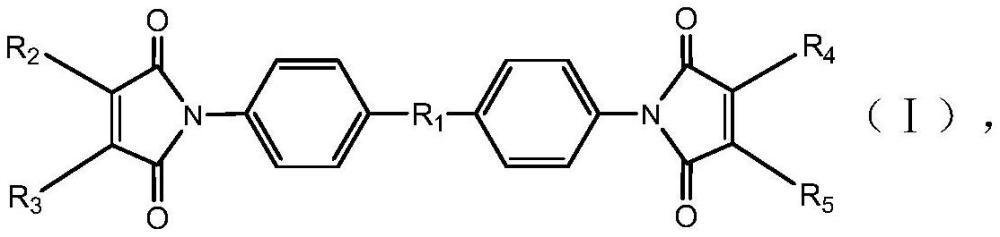

9、根据本发明的一些优选方面,所述双马来酰亚胺为选自式(ⅰ)所示的化合物:

10、式中,r1为氧或亚甲基,r2、r3、r4、r5独立地选自氢、c1-6烷基。

11、根据本发明的一些优选方面,所述双仲氨基化合物为选自式(ⅱ)所示的化合物:

12、式中,a为0、1、2、3、4、5,r6为氢或c1-66烷基。

13、本发明中,c1-6烷基可以为直链烷基、支链烷基等,具体可以为甲基、乙基、正丙基、异丙基、正丁基、异丁基、正戊基、异戊基、新戊基等等。

14、根据本发明的一些优选方面,所述端乙烯基链段为

15、进一步地,所述包含端乙烯基链段的氮化硼纳米片的制备方法包括:

16、将羟基化六方氮化硼进行冻融膨胀处理制备膨胀的羟基化六方氮化硼;将制备的所述膨胀的羟基化六方氮化硼与式(ⅲ)所示化合物在第一溶剂中混合搅拌,得第一混合溶液,然后向所得的第一混合溶液中加入烯丙基丁二酸酐、第二溶剂,反应,制成所述包含端乙烯基链段的氮化硼纳米片;

17、

18、在本发明的一些实施方式中,第一溶剂为环己烷,第二溶剂为乙酸乙酯。

19、根据本发明的一些优选方面,所述冻融膨胀处理的操作方式为:将羟基化六方氮化硼配制成水溶液,将所得水溶液在第一设定温度下冷冻,然后解冻至第二设定温度,如此循环冷冻、解冻步骤多次,制成所述膨胀的羟基化六方氮化硼;其中,所述第一设定温度为-50~-5℃,所述第二设定温度为10-30℃;更优选地,所述第一设定温度为-45~-15℃,所述第二设定温度为18~28℃。

20、根据本发明的一些具体方面,包含端乙烯基链段的氮化硼纳米片具有式(ⅳ)所示的结构:

21、

22、其中,式(ⅳ)所示的结构中,为氮化硼纳米片的缩写,示例性地给出了氮化硼纳米片上的2个羟基分别与烯丙基丁二酸酐反应连接的示意图,反应原理即为酸酐与羟基之间的酯化。

23、根据本发明的一些优选方面,所述双马来酰亚胺为:

24、二苯甲烷双马来酰亚胺和/或二苯醚双马来酰亚胺

25、根据本发明的一些优选方面,所述双仲氨基化合物为4,4'-双仲丁氨基二苯基甲烷4,4'-双(仲丁基氨基)-二环己基甲烷中的一种或两种的组合。

26、根据本发明的一些优选方面,所述羟基苯乙烯为对羟基苯乙烯

27、根据本发明的一些优选方面,所述环氧树脂为选自双酚a型环氧树脂、双酚s型环氧树脂、双酚f型环氧树脂、酚醛型环氧树脂中的至少一种。

28、根据本发明的一些优选方面,所述双马来酰亚胺与所述双仲氨基化合物的投料摩尔比为1.1-2.0∶1。

29、根据本发明的一些优选方面,所述聚酰亚胺、所述包含端乙烯基链段的氮化硼纳米片、所述羟基苯乙烯的投料质量比为4-12∶1∶0.8-1.2。

30、根据本发明的一些优选方面,该双封端聚酰亚胺的软化点为40-65℃、分子量为1200-3500。

31、根据本发明的一些优选且具体的方面,制备所述聚酰亚胺改性环氧树脂的实施方式包括:

32、使双马来酰亚胺与双仲氨基化合物混合,加热至熔化,升温,发生加成反应生成聚酰亚胺,当胺值小于等于0.5mg koh/g,软化点为40-55℃时,加入包含端乙烯基链段的氮化硼纳米片、羟基苯乙烯,反应,生成双封端聚酰亚胺;

33、使双封端聚酰亚胺和环氧树脂在加热条件下,环氧树脂中的环氧基团发生开环,然后与双封端聚酰亚胺上的端羟基反应,生成聚酰亚胺改性环氧树脂。

34、根据本发明的一些优选方面,在制备双封端聚酰亚胺的过程中,控制各个阶段的反应温度为125-145℃。

35、在本发明的一些实施方式中,在制备双封端聚酰亚胺的过程中,加热至熔化的温度控制在90-110℃。

36、在本发明的一些实施方式中,双封端聚酰亚胺的外观为粘稠液体状。

37、在本发明的一些实施方式中,制备双封端聚酰亚胺的实施方式包括:将双马来酰亚胺与双仲氨基化合物混合,在90-110℃下加热至完全熔化,然后升温至125-145℃进行加成反应,当胺值小于等于0.5mg koh/g,软化点为40-55℃时,加入包含端乙烯基链段的氮化硼纳米片、羟基苯乙烯,继续保温反应一段时间,反应结束后,降温至室温,得到。

38、本例还提供了一种技术方案:一种双封端聚酰亚胺及其制备方法,该制备方法包括:将双马来酰亚胺与双仲氨基化合物混合,加热至完全熔化,然后升温进行加成反应,当胺值小于等于0.5mg koh/g,软化点为40-55℃时,加入包含端乙烯基链段的氮化硼纳米片、羟基苯乙烯,继续保温反应一段时间,反应结束后,降温至室温,得到。

39、根据本发明的一些优选方面,在制备聚酰亚胺改性环氧树脂的过程中,控制反应温度为120-140℃。

40、根据本发明的一些优选方面,在制备聚酰亚胺改性环氧树脂的过程中,控制聚酰亚胺改性环氧树脂的环氧值为初始添加的环氧树脂的环氧值质量的30%-60%。

41、进一步地,在制备聚酰亚胺改性环氧树脂的过程中,控制聚酰亚胺改性环氧树脂的环氧值为初始添加的环氧树脂的环氧值质量的40%-50%。

42、在本发明的一些实施方式中,聚酰亚胺改性环氧树脂的外观为棕红色粘稠液体或膏状。

43、在本发明的一些实施方式中,制备聚酰亚胺改性环氧树脂的实施方式包括:将双封端聚酰亚胺和环氧树脂混合,在120-140℃下,环氧树脂中的环氧基团发生开环,然后与双封端聚酰亚胺上的端羟基反应,当体系中的环氧值为初始添加的环氧树脂的环氧值质量的30%-60%时,立即降温至室温,获得聚酰亚胺改性环氧树脂。

44、根据本发明的一些优选且具体的方面,所述聚酰亚胺改性环氧树脂的软化点小于25℃。

45、本发明中,“软化点”是通过环球法测定。

46、本发明提供的又一技术方案:一种上述所述的聚酰亚胺改性环氧树脂的制备方法,该制备方法包括:

47、使双马来酰亚胺与双仲氨基化合物混合,加热至熔化,升温,发生加成反应生成聚酰亚胺,加入包含端乙烯基链段的氮化硼纳米片、羟基苯乙烯,反应,生成双封端聚酰亚胺;

48、使双封端聚酰亚胺和环氧树脂在加热条件下,环氧树脂中的环氧基团发生开环,然后与双封端聚酰亚胺上的端羟基反应,生成聚酰亚胺改性环氧树脂。

49、根据本发明的一些优选方面,在制备双封端聚酰亚胺的过程中,当胺值小于等于0.5mg koh/g,软化点为40-55℃时,加入包含端乙烯基链段的氮化硼纳米片、羟基苯乙烯。

50、本发明提供的又一技术方案:一种上述所述的聚酰亚胺改性环氧树脂在制备绝缘材料中的应用。

51、在本发明的一些实施方式中,所述绝缘材料可以为环氧树脂绝缘漆。

52、根据本发明的一些优选方面,所述环氧树脂绝缘漆的原料包括:上述聚酰亚胺改性环氧树脂、固化剂、活性稀释剂。

53、进一步地,所述固化剂包括甲基四氢苯酐。

54、进一步地,所述活性稀释剂包括新戊二醇二缩水甘油醚和/或1,4-丁二醇二缩水甘油醚。

55、根据本发明的一些优选方面,以质量份数计,所述环氧树脂绝缘漆的原料包括:上述聚酰亚胺改性环氧树脂80-120份、固化剂30-55份、活性稀释剂1-10份。

56、在本发明的一些实施方式中,所述环氧树脂绝缘漆的制备方法包括:将配方中各原料混匀,脱泡。

57、在本发明的一些实施方式中,所述脱泡在温度为45-55℃、在真空度为0.05-0.15mpa下脱泡,脱泡时间为10-20min。

58、在本发明的一些实施方式中,所述环氧树脂绝缘漆的固化条件为:110-130℃固化0.5-2h、150-165℃固化0.5-2h、175-185℃固化0.5-2h、210-230℃固化4h。

59、进一步地,所述环氧树脂绝缘漆的固化条件为:115-125℃固化0.5-2h、155-165℃固化0.5-2h、175-185℃固化0.5-2h、215-225℃固化4h。

60、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

61、本发明的发明者们对现有技术中聚酰亚胺改性环氧树脂存在的问题进行了锐意研究,意外发现,控制聚酰亚胺的软化点以及分子中的胺均为三级胺,并且通过采用双仲氨基化合物、双马来酰亚胺分别作为聚酰亚胺的聚合单体,反应温和,收率高,尤其是进一步引入包含端乙烯基链段的氮化硼纳米片、羟基苯乙烯进行封端,使氮化硼纳米片在连接至聚酰亚胺分子链段上的同时还能够保留烯键,赋予体系优异导热性能的同时还可以具有进一步的反应性,而羟基苯乙烯中的乙烯基不仅可以作为反应性加成基团,而且还能够与自身分子结构中的苯环、聚酰亚胺中端部的马来酰亚胺基团共同形成环状分子,并且整体呈稠环形式,进一步提高了体系的耐热性以及机械(力学)性能等,此外,端羟基也得以保留,并能够实现与环氧树脂的改性反应,通过上述协同作用,从而使得最终的聚酰亚胺改性环氧树脂与固化剂混合后在较低温度下的固化得以有效控制,保证了施工便利性,而且便于储存存放,极大地延长了产品的使用寿命,并且实践发现,在室温下获得了出乎意料的30天以上的使用寿命,同时经过固化后具有高导热、高耐温及高机械强度(特别是冲击强度)的优点。

- 还没有人留言评论。精彩留言会获得点赞!