DL-泛酸内酯的合成方法与流程

本发明涉及化工领域,特别涉及一种dl-泛酸内酯的合成方法。

背景技术:

1、dl-泛酸内酯是一种重要中间产物。dl-泛酸内酯的应用领域广泛,用于合成dl-泛酸钙及其系列衍生物,如泛醇、泛烯等。

2、目前,dl-泛酸内酯的主要生产方法有异丁醛-乙醛酸法、异丁醛-氰化钠法、异丁醛-甲硫氨酸法等。

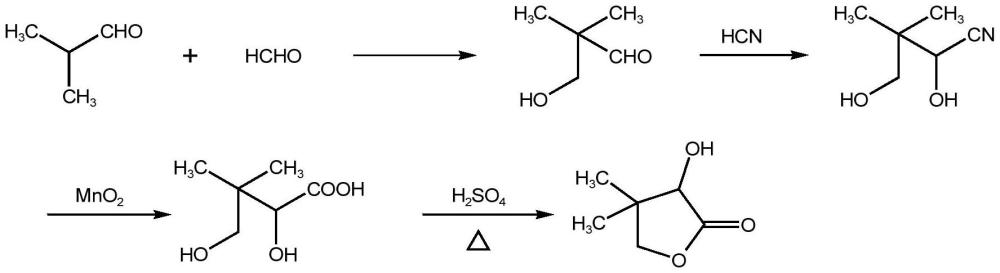

3、其中,异丁醛-氰化钠法在国内较为常用,其主要反应为:以异丁醛为原料,在碱性催化剂的作用下与甲醛发生羟醛缩合反应,然后加入氰化钠进行氰醇化反应,再经水解酸化和内酯化得到dl-泛酸内酯。反应式如下:

4、

5、这种方法的优点是原料易得、反应简单,但缺点是工艺操作困难,安全不易控制,风险巨大,且需要大量的有机溶剂,产生大量废水,处理难度大。

6、因此,如何设计一种经济、环保的dl-泛酸内酯制备方法,是本领域技术人员亟待解决的问题。

技术实现思路

1、本发明的目的是针对现有技术的不足,提供一种dl-泛酸内酯的合成方法,其操作简单、安全环保,可有效回收各步骤的原料及催化剂,且循环利用工业废酸,减少废液产生,降低后期精馏产品的难度。

2、本发明的技术方案是:一种dl-泛酸内酯的合成方法,包括以下步骤:

3、1)取甲醛、异丁醛在碱催化剂作用下反应,除杂、回收碱催化剂得到反应液ⅰ;

4、2)反应液ⅰ与氢氰酸水溶液反应,得到反应液ⅱ;

5、3)取反应液ⅱ加入金属氧化物水解,回收金属氧化物得到反应液ⅲ;

6、4)取部分反应液ⅲ,经酸化得到反应液ⅳ,或者脱氨后酸化得到反应液ⅴ;

7、5)将反应液ⅳ或反应液ⅴ升温至回流,降温后静置分层;

8、6)将步骤5)中的水相过滤后浓缩,加入另外部分反应液ⅲ进行酸化,重复步骤5)、步骤6);

9、7)合并步骤5)、步骤6)得到的有机相,得到含有dl-泛酸内酯的产品。

10、步骤1)所述碱催化剂为液体碱,或碱性离子盐,所述液体碱为三乙胺、二乙胺、吡啶的任一种或几种,所述碱性离子盐为含有胆碱类、膦类、胍类、胺类中任一种或几种阳离子盐,或为含有咪唑类、苯酚类、醇类中任一种或几种阴离子盐。

11、步骤1)碱催化剂为1-(2-氨基乙基)-3-甲基咪唑六氟磷酸盐或1-氨基乙基-3-甲基咪唑硝酸盐或三乙胺。

12、步骤1)所述除杂为闪蒸,闪蒸温度为50-60℃。

13、步骤2)物料经混合后在管式反应器内反应,反应温度为0-50℃,氢氰酸水溶液的浓度为10-80wt%,优选的,氢氰酸水溶液的浓度为10-30wt%。

14、步骤3)所述金属氧化物为固体金属氧化物和/或含有固体金属氧化物的复合物,所述固体金属氧化物为三价铈氧化物、四价铈氧化物、二氧化锰、三氧化二铝、三价铬氧化物的任一种或几种,优选的,金属氧化物为二氧化锰。

15、步骤3)水解温度为40-80℃,回收的金属氧化物洗涤干燥后经300-500℃再生,再生时间为10-70min,优选的,再生时间为20-50min。

16、步骤4)利用工业废酸进行酸化,工业废酸中硫酸的含量为50-70wt%。

17、步骤4)酸化得到反应液ⅳ,加入的酸与异丁醛的摩尔比为1.03-1.5:1,脱氨后酸化得到反应液ⅴ,加入的酸与异丁醛的摩尔比为0.03-0.5:1。

18、步骤7)得到含有dl-泛酸内酯的产品经精馏得到dl-泛酸内酯。

19、采用上述技术方案具有以下有益效果:

20、1、本发明合成方法,甲醛、异丁醛在碱催化剂作用下反应后先除杂、回收其中的催化剂,减少后期精馏难度,并得到反应液ⅰ。得到的反应液ⅰ与氢氰酸水溶液进行加成反应,与传统液体氢氰酸或气体氢氰酸相比,原料更加稳定易得,反应更加安全、可靠,且避免了传统气体氢氰酸或液体氢氰酸作为原料需要在有机溶剂中发生反应导致的额外萃取精馏工序,极大的降低了能耗和废液量,此外,采用氢氰酸水溶液作为原料,且控制浓度为10-80%,在氰化加成反应中,氢氰酸水溶液中的水能够作为反应体系的溶剂,保证反应物充分接触促进反应进行,在高浓度氢氰酸水溶液、甚至氢氰酸反应体系中,由于水量不够,反应过程中会有大量的羟基特戊醛固体析出,无法与氢氰酸充分接触,反应效率低甚至无法进行,最后,采用氢氰酸水溶液作为原料,还可得到高含量、高收率的目标产品,大幅减少废液的生成量,进而降低生产成本。

21、2、本发明合成方法,得到的反应液ⅱ加入金属氧化物作为催化剂替代传统加入硫酸水解氰醇,反应过程更加温和,且金属氧化物可回收利用,既能降低生产系统的废液生成量,进而减少后期精馏难度,还降低了合成成本。

22、3、本发明合成方法,得到的反应液ⅲ先部分进行酸化,并将分层的水相循环套用(水相中含有酸),有效提高了酸的利用率。通过循环套用水相,并升温回流分离其中的水分,由于原料中大量不参与反应的杂质只有水,只要反应一直进行循环,则不会产生废液(能够产生废液的水已经在升温回流过程中蒸发除去),如此可极大的减少废液生成量,进而减少后期精馏难度,还降低了合成成本。

23、经申请人试验验证,与传统利用气体氢氰酸或液体氢氰酸作为原料合成dl-泛酸内酯的合成方法相比,本合成方法的成本可大幅降低,且没有废液产生。

24、下面结合具体实施方案作进一步的说明。

技术特征:

1.一种dl-泛酸内酯的合成方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的dl-泛酸内酯的合成方法,其特征在于,步骤1)所述碱催化剂为液体碱,或碱性离子盐,所述液体碱为三乙胺、二乙胺、吡啶的任一种或几种,所述碱性离子盐为含有胆碱类、膦类、胍类、胺类中任一种或几种阳离子盐,或为含有咪唑类、苯酚类、醇类中任一种或几种阴离子盐。

3.根据权利要求2所述的dl-泛酸内酯的合成方法,其特征在于,步骤1)碱催化剂为1-(2-氨基乙基)-3-甲基咪唑六氟磷酸盐或1-氨基乙基-3-甲基咪唑硝酸盐或三乙胺。

4.根据权利要求1所述的dl-泛酸内酯的合成方法,其特征在于,步骤1)所述除杂为闪蒸,闪蒸温度为50-60℃。

5.根据权利要求1所述的dl-泛酸内酯的合成方法,其特征在于,步骤2)物料经混合后在管式反应器内反应,反应温度为0-50℃,氢氰酸水溶液的浓度为10-80wt%,优选的,氢氰酸水溶液的浓度为10-30wt%。

6.根据权利要求1所述的dl-泛酸内酯的合成方法,其特征在于,步骤3)所述金属氧化物为固体金属氧化物和/或含有固体金属氧化物的复合物,所述固体金属氧化物为三价铈氧化物、四价铈氧化物、二氧化锰、三氧化二铝、三价铬氧化物的任一种或几种,优选的,金属氧化物为二氧化锰。

7.根据权利要求1所述的dl-泛酸内酯的合成方法,其特征在于,步骤3)水解温度为40-80℃,回收的金属氧化物洗涤干燥后经300-500℃再生,再生时间为10-70min,优选的,再生时间为20-50min。

8.根据权利要求1所述的dl-泛酸内酯的合成方法,其特征在于,步骤4)利用工业废酸进行酸化,工业废酸中硫酸的含量为50-70wt%。

9.根据权利要求1所述的dl-泛酸内酯的合成方法,其特征在于,步骤4)酸化得到反应液ⅳ,加入的酸与异丁醛的摩尔比为1.03-1.5:1,脱氨后酸化得到反应液ⅴ,加入的酸与异丁醛的摩尔比为0.03-0.5:1。

10.根据权利要求1所述的dl-泛酸内酯的合成方法,其特征在于,步骤7)得到含有dl-泛酸内酯的产品经精馏得到dl-泛酸内酯。

技术总结

一种DL‑泛酸内酯的合成方法,包括1)取甲醛、异丁醛在碱催化剂作用下反应,除杂、回收碱催化剂得到反应液Ⅰ;2)反应液Ⅰ与氢氰酸水溶液反应,得到反应液Ⅱ;3)取反应液Ⅱ加入金属氧化物水解,回收金属氧化物得到反应液Ⅲ;4)取部分反应液Ⅲ,经酸化得到反应液Ⅳ,或者脱氨后酸化得到反应液Ⅴ;5)将反应液Ⅳ或反应液Ⅴ升温至回流,降温后静置分层;6)将步骤5)中的水相过滤后浓缩,加入部分反应液Ⅲ中,重复步骤5)、步骤6);7)合并步骤5)、步骤6)得到的有机相,得到含有DL‑泛酸内酯的产品。本发明操作简单、安全环保,可有效回收各步骤的原料及催化剂,且循环利用工业废酸,减少废液产生,降低后期精馏产品的难度。

技术研发人员:刘佳,方舟,范倩玉,蔡静,裴移,王旭黎,蒋绍琴,兰剑平,刘丹,蒋小琴

受保护的技术使用者:重庆市化工研究院有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!