净味脱硫橡胶颗粒的制备方法与净味脱硫橡胶沥青的制备方法与流程

本发明属于废旧橡胶粉再生利用,尤其涉及一种净味脱硫橡胶颗粒的制备方法以及净味脱硫橡胶沥青的制备方法。

背景技术:

1、传统的橡胶粉改性沥青是通过搅拌、剪切等物理方法将橡胶粉均匀地分散于基质沥青中,橡胶粉与基质沥青之间并没有明显的化学反应,仅仅是物理意义上的共存共融。由于橡胶粉是三维网状结构的弹性体,很难被剪切磨细。同时,基质沥青中的油分进入胶粉中会使其溶胀,但不能使其解离。这样,橡胶粉改性沥青用于路面后的性能会大打折扣。同时,由于橡胶粉改性沥青不能充分发挥出应有的性能,为了达到一定的改性沥青指标,不得不加大橡胶粉的用量,导致沥青橡胶粉的混合料的粘度大幅度提高,会造成使用现有设备生产橡胶沥青混合料和摊铺碾压混合料时施工较困难。

2、为了对高掺量橡胶粉改性沥青(如时下兴起的橡胶沥青,其胶粉掺量占整个改性沥青的18-22%)正常摊铺和输送,沥青混合料在摊铺前的温度一般超过200℃,导致拌和楼和施工现场挥发出大量异常难闻的气体,改性沥青老化速度快,道路施工工人抵触情绪非常大,因而很多施工单位不能正确使用和不愿意使用胶粉改性沥青。

3、此外,由于橡胶粉改性沥青中胶粉主要由橡胶和无机填料组成,胶粉的密度较沥青密度大,因而在橡胶粉改性沥青的储存和运输过程中很容易产生胶粉的沉降而与基质沥青离析,即橡胶粉改性沥青共混体系的相分离是自发进行的,一旦停止搅拌就会发生胶粉凝聚和离析。这是目前国内橡胶粉改性沥青施工时较多采用现场与石料一起干拌或现场与拌和楼对接生产的原因之一。

4、干拌虽然工艺比较简单,但对路面施工单位来说,其中一个难点是由于橡胶粉的颗粒较大,回弹性较大,会使路面不易压实,而路面压不实会引起路面的多种早期病害。

5、上述橡胶粉改性沥青的诸多缺点极大的限制了橡胶粉在道路上应用。采用脱硫工艺将废旧橡胶粉加工成脱硫橡胶颗粒后再用于对沥青改性,虽然可以改善传统废橡胶粉改性沥青的部分不足,但脱硫橡胶粉改性沥青也存在诸如气味仍然较大、抗变形能力下降、高温性能差等弊端,制约了其发展与应用。

技术实现思路

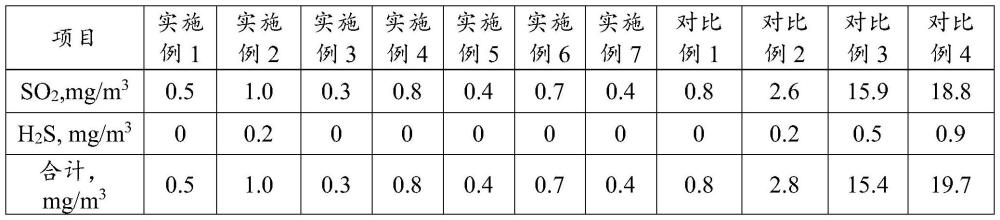

1、为了解决上述技术问题,本发明一方面提供一种净味脱硫橡胶颗粒的制备方法,另一方面提供一种净味脱硫橡胶沥青的制备方法,采用本发明提供的净味脱硫橡胶沥青的制备方法和依净味脱硫橡胶颗粒的制备方法制得的橡胶颗粒可提高橡胶沥青的抗老化性能和抗剪切变形性能和明显改善脱硫橡胶沥青的高温稳定性,同时产生较少的难闻气体。

2、本发明一技术方案提供的净味脱硫橡胶颗粒的制备方法包括:搅拌均匀废旧轮胎橡胶粉、活化剂和除味剂的混合物,所述废旧轮胎橡胶粉、活化剂、除味剂的质量比为100:(5-20):(0.5-2);采用真空搅拌釜边搅拌所述混合物边抽真空形成负压,并采用与所述搅拌釜相通的管道排放有味气体至燃烧器燃烧后过碱洗塔碱洗,搅拌转速为600-1000r/min,当所述混合物仅靠搅拌升温到260℃后,恒温搅拌300-500秒后出料,制得脱硫橡胶混合物;混炼所述脱硫橡胶混合物和高温造粒剂3-5分钟,所述脱硫橡胶混合物和所述高温造粒剂的质量比为100:(10-30);采用挤出机加工所述脱硫橡胶混合物和高温造粒剂的混合物,挤出机的料筒温度在170℃-190℃,出口温度在140℃-160℃;将挤出物切粒,脱水并风干,制得净味脱硫橡胶颗粒。

3、在本发明一实施例提供的净味脱硫橡胶颗粒的制备方法中,所述脱硫橡胶混合物和所述高温造粒剂通过开炼机混炼。

4、在本发明一实施例提供的净味脱硫橡胶颗粒的制备方法中,所述活化剂选自硫化促进剂、脂肪酸如硬脂酸、植物沥青、妥尔油、芳烃油中的至少一种。

5、在本发明一实施例提供的净味脱硫橡胶颗粒的制备方法中,所述除味剂选自1618醇、山梨醇、二本亚甲基山梨糖醇、钼酸盐和氢氧化钠、氢氧化钙、氢氧化钾中的至少一种。

6、在本发明一实施例提供的净味脱硫橡胶颗粒的制备方法中,所述高温造粒剂选自sbs、线性低密度聚乙烯、eva、高分子聚乙烯蜡中的至少一种,或选自sbs回收料、线性低密度聚乙烯回收料、eva回收料和高分子聚乙烯蜡回收料中的至少一种。

7、在本发明一实施例提供的净味脱硫橡胶颗粒的制备方法中,所述废旧轮胎橡胶粉的粒径为20~60目。

8、在本发明一实施例提供的净味脱硫橡胶颗粒的制备方法中,采用双螺杆挤出造粒机对所述脱硫橡胶混合物和高温造粒剂的混合物进行挤出并造粒。

9、本发明一技术方案提供的净味脱硫橡胶沥青的制备方法包括以下步骤:按前述净味脱硫橡胶颗粒的制备方法制备所述净味脱硫橡胶颗粒;在反应罐中加热基质沥青,使所述基质沥青完全融化;向所述基质沥青中加入所述净味脱硫橡胶颗粒并搅拌均匀,所述净味脱硫橡胶复合颗粒与基质沥青的质量比为(0.15-0.5):1;加入稳定剂,所述稳定剂与所述基质沥青的质量比为(0.1-0.35):100,搅拌90-150min,降温至160-180℃,恒温20-60min,获得净味脱硫橡胶沥青。

10、或者,在完全融化基质沥青后,直接向基质沥青中按前述质量比添加事先依前述净味脱硫橡胶颗粒的制备方法制得的净味脱硫橡胶颗粒,而不现场制备所述净味脱硫橡胶颗粒。

11、在本发明一实施例提供的净味脱硫橡胶沥青的制备方法中,所述稳定剂包括由硫磺、硫化促进剂和硫化活性剂组成的混合物。

12、本发明提供的净味脱硫橡胶沥青的制备方法中,所述活化剂有助于脱硫,可及时清除橡胶链断裂时产生的自由基,阻止已断裂的橡胶链发生再次交联。所述除味剂有助于橡胶粉脱硫过程中产生的硫化物、有机氧化物等气体反应生成不易挥发的大分子或盐。真空搅拌釜可将脱硫过程中未参与反应的可挥发气体先通过与真空搅拌釜相通的管道排除并集中处理,能避免脱硫过程中产生的可挥发气体在脱硫胶中被包裹吸附住而在后期改性沥青的过程中逐渐释放,进而导致改性沥青气味重。另外,所述高温造粒剂有助于脱硫胶增加硬度,减少粘性,有利于造粒,并避免脱硫橡胶颗粒在存放过程中粘结成块,同时提高脱硫橡胶沥青和沥青混合料的高温性能。

技术特征:

1.一种净味脱硫橡胶颗粒的制备方法,其特征在于,包括:

2.如权利要求1所述的净味脱硫橡胶颗粒的制备方法,其特征在于,所述活化剂选自硫化促进剂、脂肪酸如硬脂酸、植物沥青、妥尔油、芳烃油中的至少一种。

3.如权利要求1所述的净味脱硫橡胶颗粒的制备方法,其特征在于,所述除味剂选自1618醇、山梨醇、二本亚甲基山梨糖醇、钼酸盐和氢氧化钠、氢氧化钙、氢氧化钾中的至少一种。

4.如权利要求1所述的净味脱硫橡胶颗粒的制备方法,其特征在于,所述高温造粒剂选自sbs、线性低密度聚乙烯、eva、高分子聚乙烯蜡中的至少一种,或选自sbs回收料、线性低密度聚乙烯回收料、eva回收料和高分子聚乙烯蜡回收料中的至少一种。

5.如权利要求1所述的净味脱硫橡胶颗粒的制备方法,其特征在于,所述废旧轮胎橡胶粉的粒径为20-60目。

6.一种净味脱硫橡胶沥青的制备方法,其特征在于,包括:

7.如权利要求6所述的净味脱硫橡胶沥青的制备方法,其特征在于,所述稳定剂包括由硫磺、硫化促进剂和硫化活性剂组成的混合物。

8.一种净味脱硫橡胶沥青的制备方法,其特征在于,包括以下步骤:

9.如权利要求8所述的净味脱硫橡胶沥青的制备方法,其特征在于,所述稳定剂包括由硫磺、硫化促进剂和硫化活性剂组成的混合物。

10.如权利要求8所述的净味脱硫橡胶沥青的制备方法,其特征在于,所述活化剂选自硫化促进剂、脂肪酸如硬脂酸、植物沥青、妥尔油、芳烃油中的至少一种;所述除味剂选自1618醇、山梨醇、二本亚甲基山梨糖醇、钼酸盐和氢氧化钠、氢氧化钙、氢氧化钾中的至少一种;所述高温造粒剂选自sbs、线性低密度聚乙烯、eva、高分子聚乙烯蜡中的至少一种,或选自sbs回收料、线性低密度聚乙烯回收料、eva回收料和高分子聚乙烯蜡回收料中的至少一种;所述废旧轮胎橡胶粉的粒径为20-60目。

技术总结

本发明涉及的净味脱硫橡胶颗粒的制备方法包括:搅拌均匀废旧轮胎橡胶粉、活化剂和除味剂按质量比100:(5‑20):(0.5‑2)组成的混合物;采用真空搅拌釜边搅拌所述混合物边抽真空形成负压,并排放有味气体至燃烧器燃烧后过碱洗塔碱洗,搅拌转速为600‑1000r/min,当所述混合物仅靠搅拌升温到260℃后,恒温继续搅拌300‑500秒后出料,制得脱硫橡胶混合物;混炼质量比为100:(10‑30)的所述脱硫橡胶混合物和高温造粒剂3‑5分钟;采用挤出机加工混炼后的混合物,料筒温度在170℃‑190℃,出口温度在140℃‑160℃;将挤出物切粒。使用该制备方法制得的橡胶颗粒能提高橡胶沥青的综合性能。

技术研发人员:陈守明

受保护的技术使用者:广东沥翔材料科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!