一种耐高温单组分无溶剂聚氨酯胶黏剂及其制备方法及应用与流程

1.本发明涉及单组分无溶剂聚氨酯胶黏剂制备领域,具体涉及一种耐高温单组分无溶剂聚氨酯胶黏剂及其制备方法及应用。

背景技术:

2.无溶剂复合工艺因其在简化设备工艺流程、降低能耗、提高生产效能、绿色环保的优势,越来越被更多的复合膜生产厂家所熟知并应用。

3.目前,国内大多数复合膜生产厂家已从单纯的干法复合工艺生产薄膜逐步转变为干法复合工艺、无溶剂复合工艺并存的多复合工艺生产的过程中。未来无溶剂复工工艺逐步替代干法复合工艺将是未来复合工艺发展的方向,也是复合材料领域的一种大势所趋。

4.无溶剂复合工艺是采用无溶剂型胶黏剂将两种基材复合到一起的一种方法、所使用的无溶剂胶黏剂主要包括单组分聚氨酯胶黏剂和双组分聚酯胶黏剂两类。无溶剂胶黏剂性能的优劣是能否实现复合工艺在不同材料复合中进行替代,乃至优化的关键。因此提高无溶剂胶黏剂的性能对于拓展无溶剂复合工艺在复合材料领域的应用至关重要。

5.中国专利申请公布号cn106883807a公开的“单组分无溶剂聚氨酯胶粘剂及其制备方法和应用”和中国专利申请公布号cn110922928a公开的“一种单组分无溶剂聚氨酯胶粘剂及其制备方法和应用”中均只提及了该单组分无溶剂聚氨酯胶粘剂是包含异氰酸酯封端的聚氨酯预聚体和任选的添加剂所制得,应用也只针对于纸/塑,纸/铝,无纺布等多孔材料的常温粘接性能,而对于该专利所制备的单组分无溶剂聚氨酯胶黏剂的耐高温、耐黄变效果未有提及。

6.另外依据此专利所制备的单组分无溶剂聚氨酯胶黏剂在高温条件下存在复合后性能明显衰减、产品黄变的问题。

技术实现要素:

7.为了克服现有技术的上述缺陷,本发明的目的在于提供一种耐高温单组分无溶剂聚氨酯胶黏剂及其制备方法及应用。以解决现有单组分无溶剂聚氨酯胶黏剂耐高温强度不足、产品黄变的问题。

8.为了实现本发明的目的,所采用的技术方案是:

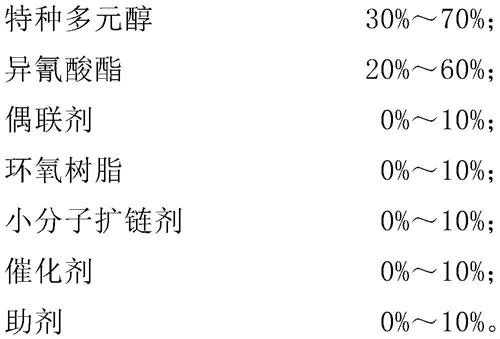

9.一种耐高温单组分无溶剂聚氨酯胶黏剂,由如下质量百分比的组分所制备的异氰酸酯预聚体,包括:

[0010][0011]

在本发明的一个优选实施例中,所述特种多元醇为两官能度或以上的聚酯多元醇、聚醚多元醇、小分子多元醇或环氧树脂改性多元醇的一种或任意两种以上的混合:但至少包括聚酯多元醇或环氧树脂改性多元醇当中的任意一种或多种。

[0012]

在本发明的一个优选实施例中,所述两官能度或以上的聚酯多元醇包括由二元酸与多元醇进行缩聚酯化反应制得的聚酯多元醇、由己内酯开环聚合制得聚酯多元醇或由小分子二醇作为起始剂与碳酸二甲酯或二苯基碳酸酯酯交换制得聚酯多元醇中的任意一种或多种。

[0013]

其中所述的二元酸为邻苯二甲酸、间苯二甲酸、对苯二甲酸、丁二酸、己二酸、葵二酸中的一种或任意两种以上的混合;

[0014]

所述的多元醇为乙二醇、二乙二醇、三乙二醇、1,4

‑

丁二醇、新戊二醇、1,6

‑

己二醇、三羟甲基乙烷或三羟甲基丙烷中的一种或任意两种以上的混合;所述的小分子二醇为乙二醇、二乙二醇、丁二醇或己二醇中的一种或任意两种以上的混合。

[0015]

在本发明的一个优选实施例中,所述两官能度或以上的聚醚多元醇包括聚丙二醇、聚丙三醇、聚乙二醇或聚四氢呋喃二醇中的一种或任意两种以上的混合。

[0016]

在本发明的一个优选实施例中,所述小分子多元醇乙二醇、二乙二醇、三乙二醇、1,4

‑

丁二醇、新戊二醇、1,6

‑

己二醇、三羟甲基乙烷或三羟甲基丙烷中的一种或任意两种以上的混合。

[0017]

在本发明的一个优选实施例中,所述环氧树脂改性多元醇为羟基化合物引发环氧化合物开环聚合反应,制备获得的改性多元醇。

[0018]

在本发明的一个优选实施例中,所述异氰酸酯为4,4

’‑

二苯甲烷二异氰酸酯、2,4

’‑

二苯甲烷二异氰酸酯、碳化二亚胺液化的二苯基甲烷二异氰酸酯、己二异氰酸酯、己二异氰酸酯三聚体、异佛尔酮二异氰酸酯或二环己基甲烷二异氰酸酯中的一种或两种以上的任意混合。

[0019]

在本发明的一个优选实施例中,所述偶联剂为乙烯基硅烷、氨基硅烷、环氧基硅烷、酰氧基硅烷、含氢硅烷、烷基硅烷、苯基硅烷、含硫硅烷或异氰酸酯基硅烷中的一种或任意两种以上的混合。

[0020]

在本发明的一个优选实施例中,所述的环氧树脂为双酚a型多元醇、双酚f型多元醇、双酚s型多元醇中的任意一种与环氧丙烷或环氧乙烷缩聚产物中的一种或任意两种以上混合。

[0021]

在本发明的一个优选实施例中,所述小分子扩链剂为乙二醇、二乙二醇、三乙二

醇、1,4

‑

丁二醇、新戊二醇、1,6

‑

己二醇、三羟甲基乙烷或三羟甲基丙烷中的一种或任意两种以上的混合。

[0022]

在本发明的一个优选实施例中,所述催化剂为金属有机酸盐或双金属络合物,所述双金属络合物包括有锌、铁、锡、铋、钴或镍的一种或两种以上的混合。

[0023]

在本发明的一个优选实施例中,所述助剂为除水剂、流平剂、消泡剂、表面活性剂、附着力促进剂、基材润湿剂、抗氧剂、紫外光吸收剂或耐黄变剂中的一种或任意两种以上的混合。

[0024]

一种耐高温单组分无溶剂聚氨酯胶黏剂的制备方法,包括如下步骤:

[0025]

预处理步骤:

[0026]

将所述的特种多元醇组分添加到反应釜中后升温到110℃~120℃,在真空度大于0.09mpa的条件下脱水(优选脱水时间为1~2h);

[0027]

然后降温到不超过60℃后添加所述偶联剂,搅拌均匀得脱水后多元醇与偶联剂的混合产物;

[0028]

预聚反应步骤:

[0029]

在脱水后的混合产物中加入所述异氰酸酯进行反应,控制反应温度在80℃~100℃间,反应生成聚氨酯预聚物(优选反应时间为1~2h);

[0030]

扩链反应步骤:

[0031]

在预聚反应完成后,将所述环氧树脂和小分子扩链剂添加到反应釜中,控制反应温度在100℃~120℃间,反应生成所需分子量的聚氨酯预聚物(优选反应时间为0.5~2h);

[0032]

添加助剂步骤:

[0033]

在制得所需分子量的预聚物后,降温至60℃~100℃,加入所述催化剂或剩余的助剂,得所述耐高温单组分无溶剂聚氨酯胶黏剂。

[0034]

一种耐高温单组分无溶剂聚氨酯胶黏剂的应用,所述应用为制备耐高温阻燃材料,所述材料需要经过电晕处理。

[0035]

在本发明的一个优选实施例中,所述耐高温阻燃材料为pet、pa、pbt、ppo、ppa、pps、pi或ar耐高温纤维中的任意一种或两种以上的混合。

[0036]

在本发明的一个优选实施例中,所述应用为在80℃~120℃下涂布复合、涂胶量为1.0~10.0g/m2。

[0037]

本发明的有益效果在于:

[0038]

本发明所提供的耐高温单组分无溶剂聚氨酯胶黏剂可以解决现有单组分无溶剂聚氨酯胶黏剂耐高温强度不足、产品黄变的问题。

具体实施方式

[0039]

耐温性能主要通过:

[0040]

1、增加产品交联即添加小分子多元醇(对比实施例1、2、3)3官能度tmp效果好于2官能度deg好于不添加产品。

[0041]

2、采用耐温性聚己内酯多元醇替代通用聚酯多元醇(内酯二醇聚酯耐热性优于己二醇聚酯)

[0042]

产品耐黄变主要通过:替换易黄变的2,4

‑

二苯基甲烷二异氰酸酯,采用不会黄变

的异佛尔酮二异氰酸酯。

[0043]

下面通过具体实施例对本发明进行详细说明,本发明的范围并不受限于该具体实施方式。

[0044]

实施例1(未加入小分子多元醇)

[0045]

先将40份聚酯多元醇pda2000、15份聚碳酸脂多元醇pcdl2000加入反应釜中加热至110℃~120℃,在真空度大于0.09mpa的条件下脱水1~2h;降温到60℃以下添加5份氨基硅烷偶联剂,搅拌均匀制得脱水后多元醇与偶联剂的混合产物;

[0046]

加入35份的2,4

‑

二苯基甲烷二异氰酸酯,控制反应温度升温在80℃~100℃间,反应1~2h生成聚氨酯预聚物;

[0047]

在预聚反应完成后,将2份环氧树脂e12添加到反应釜中,控制反应温度在100℃~120℃间,反应0.5~2h生成所需分子量的聚氨酯预聚物;

[0048]

降温至60℃~100℃,加入0.5份有机锌酸盐催化剂和0.5份硅烷改性聚醚表面活性剂,出料得到端异氰酸酯聚氨酯预聚物p1。

[0049]

实施例2(加入小分子多元醇官能度较低)

[0050]

先将40份聚酯多元醇pda2000、15份聚碳酸脂多元醇pcdl2000加入反应釜中加热至110℃~120℃,在真空度大于0.09mpa的条件下脱水1~2h;降温到60℃以下添加5份氨基硅烷偶联剂,搅拌均匀制得脱水后多元醇与偶联剂的混合产物;

[0051]

加入35份的2,4

‑

二苯基甲烷二异氰酸酯,控制反应温度升温在80℃~100℃间,反应1~2h生成聚氨酯预聚物;

[0052]

在预聚反应完成后,将将2份环氧树脂e12,2份乙二醇deg添加到反应釜中,控制反应温度在100℃~120℃间,反应0.5~2h生成所需分子量的聚氨酯预聚物;

[0053]

降温至60℃~100℃,加入0.5份有机锌酸盐催化剂和0.5份硅烷改性聚醚表面活性剂,出料得到端异氰酸酯聚氨酯预聚物p2。

[0054]

实施例3(加入的小分子多元醇官能度较高)

[0055]

先将40份聚酯多元醇pda2000、15份聚碳酸脂多元醇pcdl2000加入反应釜中加热至110℃~120℃,在真空度大于0.09mpa的条件下脱水1~2h;降温到60℃以下添加5份氨基硅烷偶联剂,搅拌均匀制得脱水后多元醇与偶联剂的混合产物;

[0056]

加入35份的2,4

‑

二苯基甲烷二异氰酸酯,控制反应温度升温在80℃~100℃间,反应1~2h生成聚氨酯预聚物;

[0057]

在预聚反应完成后,将2份环氧树脂e12、2份三羟甲基丙烷tmp添加到反应釜中,控制反应温度在100℃~120℃间,反应0.5~2h生成所需分子量的聚氨酯预聚物;

[0058]

降温至60℃~100℃,加入0.5份有机锌酸盐催化剂和0.5份硅烷改性聚醚表面活性剂出料得到端异氰酸酯聚氨酯预聚物p3。

[0059]

实施例4(采用耐热性更好的聚己内酯替代聚酯多元醇)

[0060]

先将40份聚己内酯多元醇pcl2000、15份聚碳酸脂多元醇pcdl2000加入反应釜中加热至110℃~120℃,在真空度大于0.09mpa的条件下脱水1~2h;降温到60℃以下添加5份氨基硅烷偶联剂,搅拌均匀制得脱水后多元醇与偶联剂的混合产物;

[0061]

加入35份的2,4

‑

二苯基甲烷二异氰酸酯,控制反应温度升温在80℃~100℃间,反应1~2h生成聚氨酯预聚物;

[0062]

在预聚反应完成后,将2份环氧树脂e12、2份三羟甲基丙烷tmp添加到反应釜中,控制反应温度在100℃~120℃间,反应0.5~2h生成所需分子量的聚氨酯预聚物;

[0063]

降温至60℃~100℃,加入0.5份有机锌酸盐催化剂和0.5份硅烷改性聚醚表面活性剂出料得到端异氰酸酯聚氨酯预聚物p4。

[0064]

实施例5(采用不易黄变的异佛尔酮二异氰酸酯ipdi代替易黄变的2,4

‑

二苯基甲烷二异氰酸酯)

[0065]

先将40份聚己内酯多元醇pcl2000、15份聚碳酸脂多元醇pcdl2000加入反应釜中加热至110℃~120℃,在真空度大于0.09mpa的条件下脱水1~2h;降温到60℃以下添加5份氨基硅烷偶联剂,搅拌均匀制得脱水后多元醇与偶联剂的混合产物;

[0066]

加入40份的异佛尔酮二异氰酸酯,控制反应温度升温在80℃~100℃间,反应1~2h生成聚氨酯预聚物;

[0067]

在预聚反应完成后,将2份环氧树脂e12、2份三羟甲基丙烷tmp添加到反应釜中,控制反应温度在100℃~120℃间,反应0.5~2h生成所需分子量的聚氨酯预聚物;

[0068]

降温至60℃~100℃,加入0.5份有机锌酸盐催化剂和0.5份硅烷改性聚醚表面活性剂出料得到端异氰酸酯聚氨酯预聚物p5。

[0069]

应用例1

[0070]

将用端异氰酸酯聚氨酯预聚物p1、端异氰酸酯聚氨酯预聚物p2、端异氰酸酯聚氨酯预聚物p3、端异氰酸酯聚氨酯预聚物p4和端异氰酸酯聚氨酯预聚物p5复合熟化好的pet/ar材料同时放入200℃老化40min进行样品外观和剥离强度测试。

[0071]

材料剥离测试标准是以材料破坏形式判定的依次如表1所示:

[0072]

实施例1剥离,两种材料脱层实施例2剥离,两种材料大部分脱层实施例3剥离,两种材料少量脱层实施例4剥离,未脱层,微黄实施例5剥离,未脱层,未黄变

[0073]

剥离强度测试标准

[0074]

其中,端异氰酸酯聚氨酯预聚物p1复合的pet/ar,材料黄变明显,ar纤维材料未转移到pet上,端异氰酸酯聚氨酯预聚物p1高温分解、pet与ar纤维材料脱层;

[0075]

端异氰酸酯聚氨酯预聚物p2复合的pet/ar,材料黄变明显,ar纤维材料少量转移到pet上,端异氰酸酯聚氨酯预聚物p2高温分解、pet与ar纤维材料大部分分离;

[0076]

端异氰酸酯聚氨酯预聚物p3复合的pet/ar,材料黄变较浅,ar纤维材料大部分转移到pet上,端异氰酸酯聚氨酯预聚物p3高温部分分解,pet与ar纤维材料局部分离;

[0077]

端异氰酸酯聚氨酯预聚物p4复合的pet/ar,材料黄变较浅,ar纤维材料基本全部转移到pet上,剥离ar纤维材料破坏;

[0078]

端异氰酸酯聚氨酯预聚物p5复合的pet/ar,材料未黄变,ar纤维材料基本全部转移到pet上,剥离ar纤维材料破坏;

[0079]

可以发现,根据本发明的方法所制备的端异氰酸酯聚氨酯预聚物的耐高温和黄变性能更加优越。

[0080]

实施例1与实施例2、实施例3的区别在于实施例2和实施例3加入了小分子多元醇,

而实施例1未加入小分子多元醇。实施例3加入的小分子多元醇具有较高的官能度,而实施例2加入的小分子多元醇官能度较低。

[0081]

通过比较可以发现,实施例3的最终强度大于实施例2的最终强度明显大于实施例1的最终剥离强度。

[0082]

实施例1、实施例3与实施例4的区别在于实施例4加入了使用耐热性能更好的聚己内酯多元醇。实施例1、实施例3则使用了通用聚酯多元醇。

[0083]

通过比较可以发现,实施例4的最终强度明显大于实施例3的最终强度大于实施例1的最终剥离强度。

[0084]

实施例4与实施例5的区别在于实施例5使用异佛尔酮二异氰酸酯,而实施例4使用了2,4

‑

二苯基甲烷二异氰酸酯。通过比较可以发现,实施例5的耐黄变性能更为优越。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1