一种车端电池箱快锁机构及电动汽车的制作方法

1.本实用新型涉及锁结构技术领域,具体涉及一种车端电池箱快锁机构及电动车。

背景技术:

2.可换电的电动汽车的电池箱与车体之间可拆卸式固定连接。现有技术中的可拆卸式连接结构如cn211764880u中所述的侧插式锁止机构,侧插式锁止机构包括气缸、连接机构、气动固定舌以及锁止主体,锁止主体上开设有锁止孔,气动固定舌在气缸的作用下通过连接机构顶推插入锁止孔中。由于电池箱底部的框体通常采用钣金件焊接制成,锁止孔部分的结构繁琐且强度较差,进而影响电池箱锁紧机构的可靠性;实现电池箱锁定和解锁的驱动件数量多,总体故障率高。

技术实现要素:

3.本实用新型的目的之一在于克服现有技术中存在的缺陷,提供一种车端电池箱快锁机构,通过锁片的运动切换解锁状态和锁定状态,可靠性高。

4.为了实现上述技术效果,本实用新型的技术方案为:一种车端电池箱快锁机构,包括:

5.锁柱组件,包括锁柱,所述锁柱的侧面设置有直线型锁槽,所述锁槽的槽长方向与所述锁柱的中心轴夹角大于0

°

且小于180

°

;

6.锁套组件,包括锁片和驱动所述锁片沿第一方向位移的驱动件,所述锁片设置有通孔和锁孔,所述锁孔与所述通孔沿第一方向并排设置且相通,所述通孔与所述锁柱套接配合,所述锁孔的孔边与所述锁槽插接配合,所述第一方向与所述槽长方向一致。

7.优选的技术方案为,所述锁槽的槽长方向与所述锁柱相垂直。

8.优选的技术方案为,还包括导向件,所述锁片与所述导向件的第一方向导向槽、导向凸条或导向孔连接。

9.优选的技术方案为,所述导向件也设置有与所述套接配合的套接孔。

10.优选的技术方案为,所述锁套组件还包括限位衬套,所述限位衬套中设置有限位锥孔,所述锁柱的凸起端为锥状或锥台状。

11.优选的技术方案为,所述锁套组件还包括限位衬套,所述限位衬套的限位锥孔与所述套接孔对接,所述锁柱的凸起端为锥状或锥台状。

12.优选的技术方案为,所述驱动件包括丝杠螺母机构,所述丝杠螺母机构的丝杠与所述锁片转动连接。

13.优选的技术方案为,所述锁柱的凸起端和固定端之间还设置有锥台段,所述限位锥孔与所述锥台段套接配合。

14.本实用新型的目的之二在于提供一种电动汽车,包括车架、电池箱以及上述的车端电池箱快锁机构,所述锁柱组件与所述电池箱固定连接,所述锁套组件与所述车架的安装梁固定连接。

15.优选的技术方案为,所述安装梁设置有容纳所述锁柱穿过的安装孔,所述驱动件和锁片设置于所述安装梁的顶面下方。

16.本实用新型的优点和有益效果在于:

17.该车端电池箱快锁机构在锁柱上设置锁槽,通过锁片的运动切换与锁柱相配合的锁孔和通孔,切换电池箱的锁定状态和解锁状态;

18.锁槽与锁孔的配合能实现锁片运动平面内的双向锁定。

附图说明

19.图1是车端电池箱快锁机构的立体结构示意图;

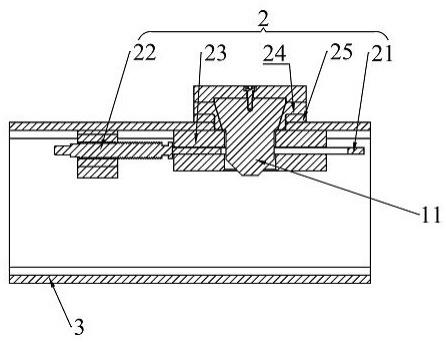

20.图2是车端电池箱快锁机构的主视结构示意图;

21.图3是沿图2中a-a的剖视图;

22.图4是图3解锁状态的结构示意图;

23.图5是车端电池箱快锁机构的俯视结构示意图;

24.图6是沿图5中b-b的剖视图;

25.图7是导向件与锁片的组合件立体结构示意图;

26.图8是锁片的立体结构示意图;

27.图中:1、锁柱组件;11、锁柱;111、锁槽;112、锥台段;2、锁套组件;21、锁片;211、通孔;212、锁孔;22、驱动件;23、导向件;231、导向孔;232、套接孔;24、限位衬套; 25、车端辅助衬套;3、安装梁。

具体实施方式

28.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

[0029] 以下参考附图所示为示意性的示例,进一步说明本实用新型。通过以下说明,本实用新型的各方面优点将更加明显。示意性附图中各部件的形状和尺寸仅用于示意,并不能被认为体现了实际的形状、尺寸和绝对的位置。

[0030]

锁柱与锁槽

[0031]

锁槽设置于锁柱中心轴的两侧,锁槽的数量没有特别的限制,更进一步的,锁柱的侧面还设置有第三根锁槽,位于中心轴两侧的锁槽与锁孔的两侧相对孔边插接连接,第三根锁槽与孔端部的孔边插接连接。锁柱中心轴侧方的锁槽数量没有特别的限制,可以为沿锁柱中心轴延伸方向间隔设置的一根锁槽、两根锁槽

……

锁槽为通槽,或者为一端贯通、另一端封闭的槽体,贯通一端的朝向与通孔至锁孔的朝向一致。锁槽的槽长方向需要满足与锁柱的中心轴夹角大于0

°

且小于180

°

,即锁槽的槽长方向不平行于锁柱的中心轴,满足锁柱组件与锁套组件锁紧的基本要求。进一步的,锁槽的槽长方向与锁柱的中心轴相垂直,更进一步的,锁槽的槽深方向与锁柱的中心轴向垂直。

[0032]

锁片、驱动件与导向件

[0033]

驱动件驱动锁片沿第一方向运动,且锁片本身并不翻转时,满足锁孔与通孔切换的功能要求,包括但不限于包含导轨的线性气缸以及双轴气缸。导向件的单独设置,进一步

导向锁片的往复运动,相应的驱动件优选丝杆螺母机构。具体的,丝杆螺母机构的螺母与安装座连接,丝杆转动带动锁片完成伸出和缩回的动作,丝杆与锁片之间转动连接,即丝杆可绕其自身中心轴转动,例如丝杆通过轴承与锁片转动连接。丝杆螺母可实现锁片位置的精准调节,丝杆的转动为手动或电机驱动,具体到电动汽车端,可采用双头电机同时驱动两个车端电池箱快锁机构。

[0034]

进一步的,导向件与安装梁固定连接,更进一步的,限位衬套与安装梁固定连接,均能在安装梁厚度的基础上增加与锁柱相套接的孔深度,使锁柱的套接结构更稳定可靠。

实施例

[0035]

如图1-8所示,在一实施例中,车端电池箱快锁机构包括锁柱组件1和锁套组件2;锁柱组件1包括锁柱11,锁柱11通过螺栓与电池箱的底面固定连接,锁柱11的中心轴两侧分别设置有相互平行的锁槽111,锁槽111的槽长方向与锁柱11的中心轴夹角大于0

°

且小于180

°

;锁套组件2包括锁片21和驱动锁片21沿第一方向位移的驱动件22,锁片21设置有通孔211和锁孔212,锁孔212与通孔211沿第一方向并排设置且相通,通孔211与锁柱11套接配合,锁孔212的两侧孔边与锁槽111插接配合,第一方向与槽长方向一致。

[0036]

以上实施例中,锁柱11为圆形柱,通孔211为圆孔,锁孔212为长条形孔,通孔211与锁孔212连通是指孔连通,锁柱11位置固定,锁片21运动实现连通孔211内锁柱11的相对运动。

[0037]

如图6所示,在另一实施例中,锁槽111的槽长方向与锁柱11相垂直,该结构的锁槽111便于通过加工锁柱11得到,也可以充分利用车端横梁作为驱动件22的安装基面。

[0038]

如图3所示,在另一实施例中,车端电池箱快锁机构还包括导向件23,导向件23中设置有第一方向的导向孔,锁片21活动穿设于导向孔中。导向件23与车端的安装基面固定连接。导向件可仅具有锁片的导向功能,即锁紧状态下锁柱和导向件无连接关系。

[0039]

如图6和7所示,在另一实施例中,导向件23中设置有第一方向的导向孔231,锁片21活动穿设于导向孔231中,导向件23还设置有与锁柱11套接配合的套接孔232。导向件23与车端的安装基面固定连接,以增加与锁柱11相套接的组件孔深度。

[0040]

如图3所示,在另一实施例中,锁套组件2还包括限位衬套24,限位衬套24中设置有限位锥孔,锁柱11的凸起端为锥台状。限位衬套24设置于锁片21的锁柱11插入一侧。

[0041]

如图3和6所示,在另一实施例中,锁套组件2还包括限位衬套24,限位衬套24的限位锥孔与套接孔232对接,锁柱11的凸起端为锥台状。具体的,限位衬套24和导向件23均与汽车端的安装基面固定连接,限位衬套24和导向件23可设置于汽车端安装基面的同侧(包括同设于基面的上方或者下方),或者分设于汽车端安装基面的两侧。

[0042]

如图3所示,在另一实施例中,驱动件22包括丝杠螺母机构,丝杠螺母机构的丝杠221与锁片21转动连接。

[0043]

如图4所示,在另一实施例中,锁柱11的凸起端和固定端之间还设置有锥台段112,限位锥孔与锥台段112套接配合,电池箱下行至锥台段112与限位锥孔面接触并相顶压,形成紧密的插接配合。

[0044]

如图4所示,在另一实施例中,电动汽车包括车架、电池箱(图中为示出)以及上述的车端电池箱快锁机构,锁柱组件1与电池箱固定连接,锁套组件2与车架的安装梁3固定连

接,安装梁3设置有容纳锁柱11穿过的安装孔,环状的车端辅助衬套4设置于安装梁的顶面上,限位衬套24的中心限位筒穿设于车端辅助衬套的通孔211和安装梁的安装孔中,限位筒外缘的定位环压设于车端辅助衬套上,驱动件22、导向件23和锁片21设置于安装梁3的顶面下方,导向件23的套接孔232与安装梁3的安装孔对接。

[0045]

安装电池箱时车端电池箱快锁机构的工作过程为:

[0046]

s1:设备带动电池箱向下移动,让锁柱组件1的锁柱11依次落入限位衬套24的限位筒、导向件23的套接孔232和锁片21的通孔211中,直至锁柱11的锥台段压设于限位衬套24的限位锥孔壁上,并且锁柱组件1的锁柱11凸出基面压设于限位筒外缘的定位环上;

[0047]

s2:丝杠螺母机构的丝杆转动,带动锁片21的锁孔212朝向锁柱11一侧运动,直至锁孔212的两侧孔边插接于锁柱11的锁槽111中,锁紧电池箱;

[0048]

移出电池箱时车端电池箱快锁机构的工作过程为:

[0049]

s1:丝杠螺母机构的丝杆转动,带动锁片21的通孔211向锁柱11一侧运动,直至锁柱11插接于锁片21的通孔211中;

[0050]

s2:设备带动电池箱向上移动,锁柱组件1的锁柱11依次脱离锁片21的通孔211、导向件23的套接孔232和限位衬套24的限位筒,完成电池箱的解锁。

[0051]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1