电气复合制动系统的控制方法、装置、存储介质和商用车

1.本发明涉及车辆技术领域,尤其是一种电气复合制动系统的控制方法、装置、存储介质和商用车。

背景技术:

2.相关技术中,商用车的电动化和智能化发展进程对其制动系统的性能升级和功能扩展提出了新挑战。整车电动化使得电机回馈制动力参与整车动力学控制,气压制动力的动态性能需要进一步提升。整车智能化所需的自适应巡航、主动避撞等新功能同样对ebs的压力响应速度和调压精度提出了更高的技术要求。在制动气室压力调节方面,目前多采用开环控制方式,控制器结构简单,然而压力控制精度较低,响应速度较慢,鲁棒性较差。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种电气复合制动系统的控制方法、装置、存储介质和商用车,能够有效提高压力控制精度和响应速度。

4.一方面,本发明实施例提供了一种电气复合制动系统的控制方法,包括以下步骤:

5.获取车辆在当前时刻的制动信号和车辆状态数据;

6.根据所述制动信号确定需求制动减速度;

7.根据所述车辆状态数据和所述需求制动减速度确定需求制动力矩,所述需求制动力矩包括前轴需求制动力矩和后轴需求制动力矩;

8.根据所述后轴需求制动力矩和最大电机制动力矩确定所述车辆的目标电机制动力矩;

9.根据所述目标电机制动力矩控制电机的工作状态;

10.根据所述前轴需求制动力矩、所述后轴需求制动力矩和制动系统逆模型确定所述车辆的目标制动压力,所述目标制动压力包括前轴目标制动压力和后轴目标制动压力;

11.根据所述目标制动压力,通过制动压力调节模块调节制动气室压力。

12.在一些实施例中,所述根据所述目标制动压力,通过制动压力调节模块调节制动气室压力,包括:

13.获取所述制动气室的实际制动压力;

14.根据所述目标制动压力和所述实际制动压力调节所述制动压力调节模块的工作状态;

15.根据所述制动压力调节模块的工作状态确定电磁阀驱动信号的占空比;

16.根据所述占空比调节制动气室压力。

17.在一些实施例中,所述根据所述目标制动压力和所述实际制动压力调节所述制动压力调节模块的工作状态,包括:

18.当所述目标制动压力等于零,调节所述制动压力调节模块的工作状态进入保压状

态;

19.当所述目标制动压力大于零且满足第一预设条件,调节所述制动压力调节模块的工作状态进入保压状态,所述满足第一预设条件包括所述目标制动压力与所述实际制动压力的差值小于等于第一门限值;

20.当所述目标制动压力大于零且满足第二预设条件,调节所述制动压力调节模块的工作状态进入闭环增压状态,所述满足第二预设条件包括所述目标制动压力与所述实际制动压力的差值大于第一门限值且小于等于第二门限值;

21.当所述目标制动压力大于零且满足第三预设条件,调节所述制动压力调节模块的工作状态进入开环增压状态,所述满足第三预设条件包括所述目标制动压力与所述实际制动压力的差值大于第二门限值;

22.当所述目标制动压力小于零且满足第四预设条件,调节所述制动压力调节模块的工作状态进入保压状态,所述满足第四预设条件包括所述实际制动压力与所述目标制动压力的差值小于等于第一门限值;

23.当所述目标制动压力小于零且满足第五预设条件,调节所述制动压力调节模块的工作状态进入闭环减压状态,所述满足第五预设条件包括所述实际制动压力与所述目标制动压力的差值大于第一门限值且小于等于第二门限值;

24.当所述目标制动压力小于零且满足第六预设条件,调节所述制动压力调节模块的工作状态进入开环减压状态,所述满足第六预设条件包括所述实际制动压力与所述目标制动压力的差值大于第二门限值;

25.其中,所述第一门限值小于所述第二门限值。

26.在一些实施例中,所述制动压力调节模块包括控制器、增压阀、减压阀、备用阀和气压传感器,所述增压阀、减压阀、备用阀和气压传感器均与所述控制器电连接。

27.在一些实施例中,所述根据所述制动压力调节模块的工作状态确定电磁阀驱动信号的占空比,包括:

28.当制动压力调节模块的工作状态处于保压状态,确定所述电磁阀驱动信号的占空比等于零;

29.当制动压力调节模块的工作状态处于闭环增压状态,确定所述减压阀驱动信号的占空比等于零,并通过占空比计算模块计算所述增压阀驱动信号的占空比;

30.当制动压力调节模块的工作状态处于开环增压状态,确定所述减压阀驱动信号的占空比等于零,所述增压阀驱动信号的占空比等于一百;

31.当制动压力调节模块的工作状态处于闭环减压状态,通过占空比计算模块计算所述减压阀驱动信号的占空比,并确定所述增压阀驱动信号的占空比等于零;

32.当制动压力调节模块的工作状态处于开环减压状态,确定所述减压阀驱动信号的占空比等于一百,所述增压阀驱动信号的占空比等于零;

33.其中,所述电磁阀驱动信号的占空比包括减压阀驱动信号的占空比和增压阀驱动信号的占空比。

34.在一些实施例中,所述占空比计算模块包括第一跟踪微分器、第二跟踪微分器和非线性反馈控制器;

35.所述第一跟踪微分器用于对所述目标制动压力进行变换并生成第一微分信号;

36.所述第二跟踪微分器用于对所述实际制动压力进行滤波并生成第二微分信号;

37.所述非线性反馈控制器用于根据所述控制器发送的气源压力信号、所述第一微分信号和所述第二微分信号计算所述增压阀或所述减压阀的驱动信号的占空比。

38.在一些实施例中,所述车辆状态数据包括路面附着系数、车辆的质量、车辆质心到前后轴的距离、车辆的质心高度、当前时刻车辆的速度、电机转速和动力电池荷电状态。

39.另一方面,本发明实施例提供了一种电气复合制动系统的控制装置,包括:

40.至少一个存储器,用于存储程序;

41.至少一个处理器,用于加载所述程序以执行所述的电气复合制动系统的控制方法。

42.另一方面,本发明实施例提供了一种存储介质,其中存储有计算机可执行的程序,所述计算机可执行的程序被处理器执行时用于实现所述的电气复合制动系统的控制方法。

43.另一方面,本发明实施例提供了一种商用车,通过所述的电气复合制动系统的控制方法进行制动控制。

44.本发明实施例提供的一种电气复合制动系统的控制方法,具有如下有益效果:

45.本实施例通过根据当前时刻的制动信号确定需求制动减速度,以及根据当前时刻的车辆状态数据和需求制动减速度确定需求制动力矩,以提高数据的时效性,接着根据后轴需求制动力矩和最大电机制动力矩确定车辆的目标电机制动力矩,再根据目标电机制动力矩控制电机的工作状态,同时根据前轴需求制动力矩、后轴需求制动力矩和制动系统逆模型确定车辆的目标制动压力,再根据目标制动压力通过制动压力调节模块调节制动气室压力,从而提高电气复合制动系统的响应速度和控制精度。

46.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

47.下面结合附图和实施例对本发明做进一步的说明,其中:

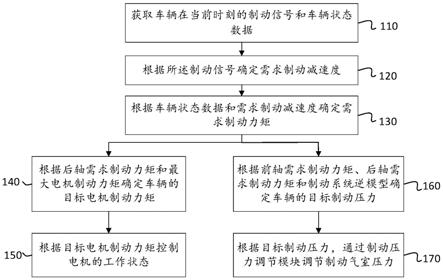

48.图1为本发明实施例的一种电气复合制动系统的控制方法的流程图;

49.图2为本发明实施例的制动压力调节模块的工作状态的调节流程图;

50.图3为本发明实施例的制动压力调节模块的结构示意图;

51.图4为本发明实施例的占空比计算模块的结构示意图;

52.图5为本发明实施例应用于后轴驱动的纯电动商用车时的数据流程图。

具体实施方式

53.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

54.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

55.在本发明的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

56.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

57.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

58.参照图1,本发明实施例提供了一种电气复合制动系统的控制方法,包括但不限于以下:

59.步骤110、获取车辆在当前时刻的制动信号和车辆状态数据。其中,制动信号可以包括制动踏板位移信号或制动踏板力信号。车辆状态数据可以包括路面附着系数、车辆的质量、车辆质心到前后轴的距离、车辆的质心高度、当前时刻车辆的速度、电机转速或动力电池荷电状态中的其中至少一项数据。这些车辆状态数据可以通过车载传感器测量得到,或者通过算法估算得到。

60.步骤120、根据所述制动信号确定需求制动减速度。

61.步骤130、根据车辆状态数据和需求制动减速度确定需求制动力矩,其中,需求制动力矩包括前轴需求制动力矩和后轴需求制动力矩。具体地,可以根据i曲线或预先定义的曲线分配前后轴需求制动力矩。

62.步骤140、根据后轴需求制动力矩和最大电机制动力矩确定车辆的目标电机制动力矩。

63.具体地,可以根据当前时刻车辆电驱动系统所处的状态确定车辆能够提供的最大电机制动力矩。当最大电机制动力矩大于后轴需求制动力矩,则后轴需求制动力矩全部由电机提供,即目标电机制动力矩等于后轴需求制动力矩;当最大电机制动力矩小于后轴需求制动力矩,则后轴制动力矩由电机和气压制动系统共同提供,且目标电机制动力矩等于后轴需求制动力矩的最大力矩,后轴需求气压制动力矩等于后轴需求制动力矩减去目标电机制动力矩。

64.步骤150、根据目标电机制动力矩控制电机的工作状态。具体地,可以通过将目标电机制动力矩发送到电机的控制器上,以使电机的控制器控制电机的工作状态。

65.步骤160、根据前轴需求制动力矩、后轴需求制动力矩和制动系统逆模型确定车辆的目标制动压力,其中,目标制动压力包括前轴目标制动压力和后轴目标制动压力。具体地,可以根据前轴需求制动力矩和制动系统逆模型确定车辆的前轴目标制动压力,以及根据后轴需求制动力矩和制动系统逆模型确定车辆的后轴目标制动压力。

66.步骤170、根据目标制动压力,通过制动压力调节模块调节制动气室压力。例如,通过can总线将前轴目标制动压力和后轴目标制动压力发送到制动压力调节模块,以通过制

动压力调节模块实现对目标制动压力的跟踪控制。

67.在本实施例中,制动压力调节模块调节制动气室压力可以通过先获取制动气室的实际制动压力后,再根据目标制动压力和实际制动压力调节制动压力调节模块的工作状态,接着根据制动压力调节模块的工作状态确定电磁阀驱动信号的占空比,并根据占空比调节制动气室压力。

68.可以理解的是,如图2所示,根据目标制动压力和实际制动压力调节制动压力调节模块的工作状态,可以包括但不限于以下步骤:

69.当所述目标制动压力p

tgt

等于零,调节所述制动压力调节模块的工作状态进入保压状态;

70.当所述目标制动压力p

tgt

大于零且满足第一预设条件,调节所述制动压力调节模块的工作状态进入保压状态,所述满足第一预设条件包括所述目标制动压力p

tgt

与所述实际制动压力p

act

的差值小于等于第一门限值;

71.当所述目标制动压力p

tgt

大于零且满足第二预设条件,调节所述制动压力调节模块的工作状态进入闭环增压状态,所述满足第二预设条件包括所述目标制动压力p

tgt

与所述实际制动压力p

act

的差值大于第一门限值且小于等于第二门限值;

72.当所述目标制动压力p

tgt

大于零且满足第三预设条件,调节所述制动压力调节模块的工作状态进入开环增压状态,所述满足第三预设条件包括所述目标制动压力p

tgt

与所述实际制动压力p

act

的差值大于第二门限值;

73.当所述目标制动压力p

tgt

小于零且满足第四预设条件,调节所述制动压力调节模块的工作状态进入保压状态,所述满足第四预设条件包括所述实际制动压力p

act

与所述目标制动压力p

tgt

的差值小于等于第一门限值;

74.当所述目标制动压力p

tgt

小于零且满足第五预设条件,调节所述制动压力调节模块的工作状态进入闭环减压状态,所述满足第五预设条件包括所述实际制动压力p

act

与所述目标制动压力p

tgt

的差值大于第一门限值且小于等于第二门限值;

75.当所述目标制动压力p

tgt

小于零且满足第六预设条件,调节所述制动压力调节模块的工作状态进入开环减压状态,所述满足第六预设条件包括所述实际制动压力p

act

与所述目标制动压力p

tgt

的差值大于第二门限值;

76.其中,所述第一门限值δ1小于所述第二门限值δ2。

77.在本实施例中,如图3所示,所述制动压力调节模块包括控制器310、增压阀320、减压阀330、备用阀340和气压传感器350,增压阀320、减压阀330、备用阀340和气压传感器350均与所述控制器310电连接。具体地,增压阀320的一端与进气口360连接,增压阀320的另一端分别与减压阀330的一端、出气口370和备用阀340的一端连接,减压阀330的另一端与排气口380连接,备用阀340的另一端与备用进气口390连接,气压传感器350设置于出气口370的管路上。

78.以图3所示制动压力调节模块的结构为例,根据所述制动压力调节模块的工作状态确定电磁阀驱动信号的占空比,可以通过以下方式执行,其中,电磁阀驱动信号的占空比包括减压阀驱动信号的占空比和增压阀驱动信号的占空比:

79.当制动压力调节模块的工作状态处于保压状态,确定电磁阀驱动信号的占空比等于零,即增压阀和减压阀均不工作,增压阀驱动信号的占空比pwm

inlet

=0,减压阀驱动信号

的占空比pwm

outlet

=0;

80.当制动压力调节模块的工作状态处于闭环增压状态,确定减压阀驱动信号的占空比等于零,并通过占空比计算模块计算所述增压阀驱动信号的占空比,即增压阀处于工作状态,减压阀不工作且减压阀驱动信号的占空比pwm

outlet

=0;

81.当制动压力调节模块的工作状态处于开环增压状态,确定减压阀驱动信号的占空比等于零,所述增压阀驱动信号的占空比等于一百,即增压阀全开,减压阀全关,此时增压阀驱动信号的占空比pwm

inlet

=100,减压阀驱动信号的占空比pwm

outlet

=0;

82.当制动压力调节模块的工作状态处于闭环减压状态,通过占空比计算模块计算所述减压阀驱动信号的占空比,并确定增压阀驱动信号的占空比等于零,即增压阀不工作,减压阀处于工作状态,增压阀驱动信号的占空比pwm

inlet

=0;

83.当制动压力调节模块的工作状态处于开环减压状态,确定减压阀驱动信号的占空比等于一百,增压阀驱动信号的占空比等于零,即减压阀全开,增压阀全关,此时增压阀驱动信号的占空比pwm

inlet

=0,减压阀驱动信号的占空比pwm

outlet

=100。

84.在上述占空比的计算过程中,如图4所示,占空比计算模块包括第一跟踪微分器、第二跟踪微分器和非线性反馈控制器。图4中的ps为传感器测得或制动控制器发送的气源压力信号;p

tgt

为制动控制器发送的目标制动压力信号,v1和v2分别为经过跟踪微分器变换的目标压力信号及其微分信号;p

act

为实际压力,由制动压力调节模块中的气压传感器获取,z1和z2分别为经过跟踪微分器变换的实际压力信号及其微分信号;pwm为电磁阀控制命令,即占空比。若此时制动压力调节模块处于闭环增压状态,则此时计算得到的pwm为增压阀的控制命令,即pwm=pwm

inlet

;若此时制动压力调节模块处于闭环减压状态,则此时计算得到的pwm为减压阀的控制命令,即pwm=pwm

outlet

。

85.具体地,第一跟踪微分器用于对目标制动压力p

tgt

进行变换并生成微分信号作为第一微分信号;第二跟踪微分器用于对实际制动压力p

act

进行滤波并生成微分信号作为第二微分信号,以降低噪声的影响。其中,第一跟踪微分器和第二跟踪微分器的具体实现如下公式所示:

[0086][0087]

上述公式中,k表示kt时刻,t为采样时间;v为跟踪微分器的输入,本实施例中v=p

tgt

或v=p

act

;x1和x2即为跟踪微分器的输出,分别表示变换或滤波后的目标信号及其微分信号,本发明中x1=v1、x2=v2或x1=z1、x2=v2;r和h为待选的参数;fhan(

·

)为一非线性函数,其实现如下公式所示:

[0088][0089]

上述公式中,d、a0、y、a1、a2和a均为计算过程的中间变量;sign(

·

)表示符号函数;fsg(

·

)表示非线性函数,具体如下公式所示:

[0090][0091]

非线性反馈控制器包括两个部分,即误差变换和误差反馈控制律。其中,根据目标制动压力p

tgt

与实际制动压力p

act

的偏差计算增压阀或减压阀的控制命令,其输入如下公式所示:

[0092][0093]

上述公式中,e1为变换后的目标制动压力v1与变换后的实际制动压力z1的偏差;e2为目标制动压力的微分信号v2与实际制动压力的微分信号z2的偏差;e0为e1对时间的积分。

[0094]

定义如下公式所示的误差变换函数fal(

·

):

[0095][0096]

上述误差函数变换公式中,e表示原始误差信号,本实施例中e取为e1、e2、e0;α和δ为待选参数。

[0097]

对于反馈控制律u,设置如下公式所示的反馈控制律u:

[0098]

u=β0fal(e0,α0,δ)+β1fal(e1,α1,δ)+β2fal(e2,α2,δ)

[0099]

上述反馈控制律公式中,β0、β1和β2为反馈增益;α0、α1、α2和δ为待选参数,一般可选取α0=0.25、α1=0.75、α2=1.5、δ=h或者δ=kh。

[0100]

因此,增压阀或减压阀的控制命令如下公式所示:

[0101]

pwm

inlet

/pwm

outlet

=u

[0102]

此外,反馈控制器中参数β1根据气源压力ps查表获得,以适应不同的气源压力,进而提高压力控制的鲁棒性;其余参数可通过对实际系统的标定获得。

[0103]

在一些实施例中,将上述实施例应用于后轴驱动的纯电动商用车时,如图5所示,包括但不限于:

[0104]

获取制动信号α

brk

,该信号可以是制动踏板位移信号也可以是制动踏板力信号,用于反应驾驶员的制动意图。

[0105]

获取车辆状态数据,具体包括车辆行驶的道路的路面附着系数、车辆的质量、车辆

质心到前后轴的距离、车辆的质心高度、当前时刻车辆的速度、电机转速、动力电池荷电状态等信息。可通过车载传感器测量或算法估计得到。

[0106]

制动意图解析,即根据制动信号α

brk

确定需求的制动减速度或制动强度,再结合当前时刻的车辆状态信息计算需求的制动力矩t

total

。

[0107]

前后轴需求制动力矩分配,即根据当前需求的制动力矩t

total

及当前时刻车辆的状态确定前轴制动需求制动力矩tf和后轴需求制动力矩tr。例如可根据i曲线或预先定义的曲线分配前后轴需求制动力矩。

[0108]

后轴电机/气压制动力矩分配,即根据当前时刻车辆电驱动系统所处的状态确定车辆能够提供的最大电机制动力矩t

reg_max

。若t

reg_max

≥tr,则后轴需求制动力矩全部由电机提供,即t

r_reg_tgt

=tr,t

r_reg_tgt

为目标电机制动力矩;若t

reg_max

《tr,则后轴制动力矩由电机和气压制动系统520共同提供,且t

r_reg_tgt

=t

r_max

,t

r_pneu

=t

r-t

r_reg_tgt

,t

r_pneu

为后轴需求气压制动力矩。

[0109]

确定前后轴的目标制动压力,即根据前轴需求制动力矩tf和后轴需求制动力矩t

r_pneu

及制动系统逆模型确定当前时刻的前轴目标制动压力p

f_tgt

和后轴目标制动压力p

r_tgt

。

[0110]

在得到目标电机制动力矩t

r_reg_tgt

后,各个can总线将目标电机制动力矩t

r_reg_tgt

发送到电机控制器,由电机控制器控制电机输出制动力矩;同时,在得到前轴目标制动压力p

f_tgt

和后轴目标制动压力p

r_tgt

后,通过can总线将前轴目标制动压力p

f_tgt

和后轴目标制动压力p

r_tgt

发送到前后轴制动压力调节模块510,由制动压力调节模块510调节制动气室压力,以实现对目标制动压力的跟踪控制。

[0111]

综上所示,本实施例通过使用多级逻辑门限值并结合开环控制与闭环控制,从而提高压力响应的快速性和准确性;通过使用跟踪微分器可以实现对实际制动压力p

act

的滤波,以降低噪声的影响;通过增/减压阀控制命令计算模块,根据气源压力调节控制器参数,从而可以适应不同工况,提高压力控制精度,提高算法鲁棒性。

[0112]

本发明实施例提供了一种电气复合制动系统的控制装置,包括:

[0113]

至少一个存储器,用于存储程序;

[0114]

至少一个处理器,用于加载所述程序以执行图1所示的电气复合制动系统的控制方法。

[0115]

本发明方法实施例的内容均适用于本装置实施例,本装置实施例所具体实现的功能与上述方法实施例相同,并且达到的有益效果与上述方法达到的有益效果也相同。

[0116]

本发明实施例提供了一种存储介质,其中存储有计算机可执行的程序,所述计算机可执行的程序被处理器执行时用于实现图1所示的电气复合制动系统的控制方法。

[0117]

此外,本发明实施例提供了一种商用车,通过图1所示的电气复合制动系统的控制方法进行制动控制。

[0118]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1