一种燃油箱安装结构的制作方法

1.本发明属于车身技术领域,具体涉及一种燃油箱安装结构。

背景技术:

2.货车的燃油箱主要用于储存燃油,通常安装在车厢底部的纵梁外侧。其安装结构的可靠性对车辆的日常使用至关重要。

3.车辆的车架结构通常为两根纵梁及若干横梁组成,而货车车厢底部的纵梁外侧无横梁结构,仅在两根纵梁之间有横梁。故现有货车的燃油箱大多是通过独立的l型安装支架固定在车架纵梁的侧面,即l型安装支架先与纵梁的侧面通过螺栓连接,再使用夹箍将燃油箱固定在l型安装支架上。因此,现有的油箱安装结构无法将燃油箱固定在车架纵梁底部。

技术实现要素:

4.本发明的目的在于提供一种燃油箱安装结构,以解决现有技术中货车燃油箱无法安装在车架纵梁底部的问题。

5.为实现上述目的,本技术是通过以下技术方案实现的:

6.一种燃油箱安装结构,包括纵梁总成、第一安装横梁总成、第二安装横梁总成、加强支架及油箱安装组件;

7.所述第一安装横梁总成与第二安装横梁总成分别位于纵梁总成的内外两侧;所述加强支架分别与纵梁总成的外侧及第二安装横梁总成固定连接;所述油箱安装组件分别与第一安装横梁总成、第二安装横梁总成连接。

8.进一步的,所述纵梁总成包括上纵梁及下纵梁,上纵梁与下纵梁均为几字型横面,且上纵梁与下纵梁的几字型开口宽度相同。

9.进一步的,第一安装横梁总成包括第一安装上横梁、第一安装下横梁及第一安装加强板;第一安装上横梁与第一安装下横梁均为几字型截面,且第一安装上横梁与第一安装下横梁的几字型开口宽度相同;第一安装加强板为平板结构;

10.在第一安装下横梁上开设有呈倒置的葫芦形的第一安装孔,在第一安装加强板上设置有与第一安装孔形状相同的第一安装过孔。

11.进一步的,第二安装横梁总成包括第二安装横梁及第二安装加强板,所述第二安装横梁与所述第二安装加强板均为u形截面,且第二安装加强板的u形开口宽度略小于第二安装横梁的u形开口宽度;

12.在第二安装横梁上远离纵梁总成的一端设有第二安装孔,同时在第二安装加强板上设置有与第二安装孔对应的第二安装过孔。

13.进一步的,加强支架的一侧与上纵梁固定连接,另一侧与第二安装横梁总成连接,且所述加强支架与上纵梁连接的一端通过翻边贴合焊接连接,与第二安装横梁总成连接的一端为开口向下的u形截面,其开口宽度略大于第二安装横梁的开口宽度。

14.进一步的,第一安装横梁总成与纵梁总成之间、第二安装横梁总成与纵梁总成之

间为翻边贴合点焊连接。

15.进一步的,油箱安装组件包括油箱挂钩、油箱扎带及安装螺母;其中,油箱挂钩与第一安装横梁总成或第二安装横梁总成连接的一端呈l形,在l形的顶端还设有一圆形凸台,在远离第一安装横梁总成或第二安装横梁总成的一端为一段螺纹,螺纹上方设有一限位圆盘;油箱扎带呈几字型,开口朝上,其两端设有安装孔。

16.本发明的有益效果是:

17.本技术方案涉及一种货车的燃油箱安装结构及车架总成,在保证了强度和刚度的前提下,满足了燃油箱安装在车架纵梁底部的要求。

附图说明

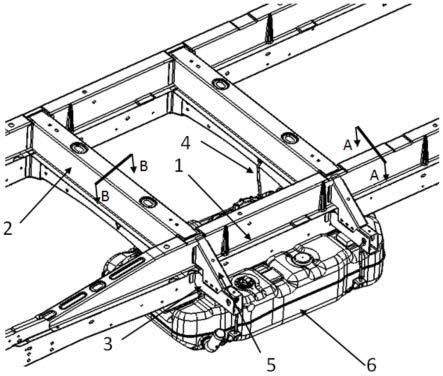

18.图1是本发明燃油箱安装结构及车架总成结构的示意图。

19.图2是图1的a-a断面示意图。

20.图3是图1的b-b断面示意图。

21.图4是本发明第一安装横梁总成的爆炸示意图。

22.图5是本发明第二安装横梁总成及加强支架的结构示意图。

23.图6是图5的c-c断面示意图。

24.图7是图5的d-d断面示意图。

25.图8是本发明第二安装横梁总成及加强支架的爆炸示意图。

26.图9是本发明油箱安装组件的爆炸示意图。

27.附图标记说明

28.1—纵梁总成;11—上纵梁;12—下纵梁;2—第一安装横梁总成;21—第一安装上横梁;22—第一安装下横梁;221—第一安装孔;23—第一安装加强板;231—第一安装过孔;24—第一定位孔;25—第二定位孔;3—第二安装横梁总成;31—第二安装横梁;32—第二安装加强板;311—第二安装孔;321—第二安装过孔;33—第三定位孔;34—第四定位孔;4—油箱安装组件;41—油箱挂钩;42—油箱扎带;43—安装螺母;411—圆形凸台;412—限位圆盘;413—螺纹;421—安装孔;5—加强支架;51—第五定位孔,52—塞焊孔;6—油箱。

具体实施方式

29.以下通过实施例对本发明的技术方案进行详细的说明,以下的实施例仅是示例性的,仅能用来解释和说明本发明的技术方案,而不能解释为是对本发明技术方案的限制。

30.如图1所示,此燃油箱安装结构包括纵梁总成1、第一安装横梁总成2、第二安装横梁总成3、加强支架5和油箱安装组件4。两个纵梁总成1平行布置,两个第一安装横梁总成2横向布置在两个纵梁总成1之间,两个第二安装横梁总成3及加强支架5则设置在纵梁总成1的外侧。第一安装横梁总成2上的第一安装孔221需与第二安装横梁总成3上的第二安装孔311大小相同、高度相同,通过油箱安装组件4与第一安装孔221、第二安装孔311的连接,使油箱得到可靠的安装。即本发明通过设置在纵梁内侧的第一安装横梁总成2和外侧的第二安装横梁3,以实现油箱6安装在纵梁总成1底部的目的。

31.如图2所示,纵梁总成1包括上纵梁11及下纵梁12,上纵梁11与下纵梁12均为几字型截面,上纵梁11与下纵梁12的几字型开口宽度相同,高度允许不同。具体的,上纵梁11的

开口朝下,下纵梁12的开口朝上,上纵梁11放置在下纵梁12上方,通过翻边贴合点焊连接成一个矩形截面的高刚度纵梁总成1。

32.如图3、图4所示,第一安装横梁总成2包括第一安装上横梁21、第一安装下横梁22及第一安装加强板23。第一安装上横梁21与第一安装下横梁22均为几字型截面,第一安装上横梁21与第一安装下横梁22几字型开口宽度相同,高度允许不同,第一安装加强板23为平板结构。具体的,第一安装上横梁21的开口朝下,第一安装下横梁22的开口朝上,通过翻边贴合点焊连接成一个矩形截面的高刚度第一安装横梁总成2。其中,第一安装下横梁22上开设有第一安装孔221,第一安装孔221呈倒置的葫芦形,即上侧圆孔的孔径大于下侧,以便于油箱挂钩41上的圆形凸台411自上而下的卡入第一安装孔221。第一安装加强板23上设有第一安装过孔231,第一安装过孔231的大小与第一安装孔221相同,以便加强第一安装横梁总成2与油箱挂钩41的连接强度。通过第一安装过孔231与第一安装孔221同心的设置,以实现第一安装下横梁22与第一安装加强板23之间的焊接定位。

33.如图5至图8所示,第二安装横梁总成3包括第二安装横梁31及第二安装加强板32,第二安装横梁31与第二安装加强板32均为u形截面,第二安装加强板32的u形开口宽度略小于第二安装横梁31的开口宽度。第二安装加强板32开口朝下,第二安装横梁31开口朝上,即第二安装加强板32内嵌入第二安装横梁31中,通过翻边贴合点焊连接,以提高第二安装横梁总成3的强度及刚度。如图6所示,第二安装横梁31上远离纵梁总成1的一端设有第二安装孔311,同时第二安装加强板32上设有第二安装过孔321,第二安装过孔321与第二安装孔311大小相同。通过第二安装过孔321与第二安装孔311同心的设置,以实现第二安装横梁31与第二安装加强板32之间的焊接定位。

34.此燃油箱安装结构还包括设置在第二安装横梁总成3上的加强支架5,加强支架5一侧与上纵梁11连接,另一侧与第二安装横梁总成3连接。具体的,如图7、8所示,加强支架5与上纵梁11连接的一端是通过翻边贴合进行二保焊连接,而与第二安装横梁总成3连接的一端为u形截面,u形开口朝下,其开口宽度略大于第二安装横梁31的开口宽度,以便于第二安装横梁31内嵌入加强支架5的u形开口中。如图8所示,加强支架5上还设有1个第五定位孔51和6个塞焊孔52,第五定位孔51用于在焊接加强支架5时定位,塞焊孔52用于加强支架5与第二安装横梁总成3之间的焊接连接。通过设置加强支架5,可以实现对第二安装横梁总成3的加强作用。

35.第一安装横梁总成2与纵梁总成1之间、第二安装横梁总成3与纵梁总成1之间为翻边贴合点焊连接,以保证连接的可靠性。在本技术的其它实施例中,可以根据需要将焊接改为螺栓连接。第一安装横梁总成2上设有第一定位孔24和第二定位孔25,用于第一安装横梁总成2与纵梁总成1之间的焊接定位,第二安装横梁总成3上设有第三定位孔33和第四定位孔34,用于第二安装横梁总成3与纵梁总成1之间的焊接定位,以保证焊接位置的准确性。

36.纵梁总成1、第一安装横梁总成2、第二安装横梁总成3均采用高强度钢材,厚度2.0mm,以保证油箱安装的稳定性。

37.如图9所示,油箱安装组件4包括油箱挂钩41、油箱扎带42及安装螺母43。其中,油箱挂钩41与车架连接的一端呈l形,在l形的顶端还设有一圆形凸台411,而在远离车架的一端为一段螺纹413,螺纹413上方设有一限位圆盘412。油箱扎带42呈几字型,开口朝上,其两端设有安装孔421。

38.油箱6具体的安装流程:将油箱6置于油箱扎带42的u形开口中,油箱挂钩41具有螺纹的一端413自上而下穿入安装孔421中,安装螺母43自下而上的旋入油箱挂钩41与413连接,不拧紧。再将油箱挂钩41的l形的一端装进第一安装孔221之中,其中圆形凸台411直径小于第一安装孔221中的大孔直径,大于第一安装孔221中的小孔直径,既能使油箱挂钩41方便快捷的卡入第一安装孔221之中,又能起到限位作用。然后打紧安装螺母43,驱使油箱扎带42带动油箱6靠近车架,最后安装螺母43与限位圆盘412共同夹紧油箱扎带42,完成油箱6的安装。在油箱6与车架纵梁及横梁之间还需设置橡胶垫,所述橡胶垫粘接在油箱6的顶部,起缓冲作用。

39.尽管已经示出和描述了本技术的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本技术的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本技术的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1