锁止装置及包含其的电动汽车的制作方法

1.本实用新型涉及电池领域,特别涉及一种锁止装置及包含其的电动汽车。

背景技术:

2.现有电动汽车的电池包安装一般分为固定式和可换式,针对可换式的电池包一般采用活动安装的方式,电池包可以随时取下,以进行更换或充电,在更换或充电完毕后,再安装到电动汽车的车身上。

3.在现有技术中,通过锁止装置对电池包与车身之间进行解锁和锁止,锁止装置包括安装在电池包上的锁止件和安装在电动汽车上的锁止机构,通过锁止件和锁止机构配合锁止固定电池包,当电池包与车身处于锁止状态时,车辆在行驶过程除了上下晃动外,也会出现左右晃动,当车辆处于上下左右晃动时,锁止件可能会在晃动过程中沿水平方向脱离锁止机构,导致电池包从车身脱落。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术中锁止件会沿水平方向脱离锁止机构,导致电池从车身脱落的缺陷,提供一种锁止装置及包含其的电动汽车。

5.本实用新型是通过下述技术方案来解决上述技术问题:一种锁止装置,包括锁止件和锁止机构,所述锁止件安装于电池包上,所述锁止机构安装于电动汽车上,所述锁止件和所述锁止机构相配合以将所述电池包锁止于所述电动汽车上;

6.所述锁止件用于沿竖直方向向上运动并锁止或解锁于所述锁止机构内;所述锁止件远离所述电池包的一端的端部设有限位部,所述限位部用于将所述锁止件沿水平方向限位于锁止机构内。

7.在本方案中,锁止件可以沿竖直方向向上运动后锁止或解锁于锁止机构内,在电池包的锁止或解锁过程中,电池包仅需相对锁止机构在竖直方向上移动,无须在其他方向(如电动汽车的前后方向)对电池包进行调整,使得电池包的锁止和解锁都较为方便、快捷,有利于提升电池包安装和拆卸的效率,并可以实现电池包的快速更换。通过在锁止件远离电池包的一端的端部上设置限位部,以限制锁止件在锁止机构内的水平位移,提高锁止稳定性和可靠性,从而避免电池包上的锁止件沿水平方向脱离位于电动汽车上的锁止机构而导致电池包脱离电动汽车,提高电动汽车的安全性。

8.较佳地,所述锁止件包括安装座和锁轴,所述锁轴的两端分别连接所述限位部和所述安装座,在锁止状态下,所述限位部和所述安装座分别位于所述锁止机构的两侧,且所述限位部能抵接所述锁止机构的外表面以阻止所述锁轴沿其轴向脱离出所述锁止机构。

9.在本方案中,当锁轴在沿着轴向的水平方向移动时,限位部抵接锁止机构的外表面,防止锁轴沿其轴向脱离锁止机构,也就阻止电池包脱离汽车。

10.较佳地,所述限位部在所述安装座上的投影面积大于所述锁轴在所述安装座的投影面积。

11.在本方案中,通过设置限位部在轴向的面积大于锁轴的轴向面积,使得当锁轴在水平方向移动时,限位部可以卡在锁止机构的外表面,防止锁轴沿其轴向脱离锁止机构,阻止电池包脱离汽车。

12.较佳地,所述限位部的一端连接所述锁轴的端部,所述限位部的另一端沿所述锁轴的径向向外延伸。

13.在本方案中,设置限位部的另一端沿锁轴的径向向外延伸,即使得限位部在锁轴的轴向方向上具有一定的厚度,增加结构强度。

14.较佳地,所述限位部的形状为圆盘形、锥台形或半球形。

15.在本方案中,将限位部的形状设置成圆盘形、锥台形或半球形,在限位部限位的过程中,当限位部承受一定强度的碰撞时,其特殊的结构有利于力的分散。

16.较佳地,所述限位部的形状为杆形,所述限位部的至少一端自所述锁轴的端部沿所述锁轴的径向向外延伸。

17.在本方案中,设置杆形的限位部,限位部与锁轴可呈t型或l型,限位效果更佳。

18.较佳地,所述限位部和所述锁轴为一体成型设计。

19.在本方案中,设置限位部和锁轴一体成型,可以增加结构强度,减少装配难。

20.较佳地,所述限位部和所述锁轴为分体式结构,所述限位部和所述锁轴可拆卸连接。

21.在本方案中,使得限位部与锁轴中的某一个出现损坏,只需更换损坏的限位部和锁轴即可正常使用,从而降低了使用成本。

22.较佳地,所述限位部和所述锁轴相互焊接。

23.在本方案中,设置限位部和锁轴相互焊接以增加锁轴和限位部之间的连接强度。

24.较佳地,所述锁止件的延伸方向上设置有至少一个所述锁止机构,所述锁止机构与同一个所述锁止件相配合。

25.在本方案中,电动汽车上可设置一个或多个锁止机构,均与同一个锁止件相连接,提高了锁止装置的锁止稳定性和可靠性,防止一个锁止机构失效后,导致电池脱离汽车,提高了电池包与电动汽车连接的稳定性和可靠性。

26.较佳地,所述锁止机构包括至少一个锁止部,所述锁止部设置为用于锁止所述锁止件的锁槽。

27.在本方案中,通过设置锁槽使得锁止件在锁槽内被锁止,以使锁止件可以锁止在锁止机构上。

28.较佳地,多个所述锁止部沿所述锁止件的延伸方向对称设置,多个所述锁止部的所述锁槽的开口方向相对设置,多个所述锁槽周向包围所述锁止件的外表面;或,多个所述锁止部位于所述锁止件的同一侧,且沿所述锁止件的延伸方向同轴设置,多个所述锁止部的所述锁槽的开口方向相同。

29.在本方案中,通过多个锁止部周向包围锁止件的外表面,增大了锁止部与锁止件的锁止面积,增加锁止机构与锁止件之间的连接强度,并且多个锁止部对锁轴进行竖直方向和垂直锁轴轴向方向的限位,从而提高了锁止的稳定性和可靠性;多个锁止部位于锁轴的同一侧,在锁轴的轴线方向上增大了锁轴与锁槽的接触面积,增加锁止机构与锁止件之间的连接强度,提高了锁止的稳定性和可靠性。

30.较佳地,所述锁止机构还包括至少一个止动部,在所述锁止机构处于锁止状态时,所述止动部与所述锁止部配合,以阻碍所述锁止部移动;在所述锁止机构处于解锁状态时,所述止动部与所述锁止部脱离。

31.在本方案中,通过止动部与锁止部配合,以限制锁止部的运动,使得锁止部可以与锁止件配合稳定,提高了锁止机构对锁止件锁止的稳定性和可靠性,从而实现了电池包的稳定锁止;而锁止机构处于解锁状态时,止动部和锁止部脱离,从而可以锁止件能够在电池包的重力作用下脱离锁止机构,使得电池包的锁止和解锁都较为方便、快捷,有利于提升电池包安装和拆卸的效率,并可以实现电池包的快速更换。

32.较佳地,一种电动汽车包括上述的锁止装置。

33.在本方案中,采用上述结构形式,将上述锁止装置应用于电动汽车,锁止件与电池包连接,且锁止件在竖直方向上运动并锁止或解锁于锁止机构,在电池包的锁止或解锁过程中,电池包仅需相对锁止机构在竖直方向上移动,无须在其他方向(如电动汽车的前后方向)对电池包进行调整,使得电池包的锁止和解锁都较为方便、快捷,有利于提升电池包安装和拆卸的效率,并可以实现电池包的快速更换;在锁止件的远离电池包的一端设置限位部,通过限位部限制锁止件在锁止机构内的水平位移,提高锁止稳定性和可靠性,从而避免电池包上的锁止件沿水平方向脱离位于电动汽车上的锁止机构而导致电池包脱离电动汽车,提高电动汽车的安全性。

34.较佳地,所述电动汽车为电动重型卡车。

35.在本方案中,由于电动重型卡车的电池包体积大、重量大,锁止装置需要更高的可靠性,将上述锁止装置应用于电动重型卡车,在锁止件上设置限位部可以增加锁止件与锁止机构之间的水平方向限位,增加电池包与电动重型卡车之间的连接稳定性以及安全性。

36.本实用新型的积极进步效果在于:锁止件可以沿竖直方向向上运动后锁止或解锁于锁止机构内,在电池包的锁止或解锁过程中,电池包仅需相对锁止机构在竖直方向上移动,无须在其他方向(如电动汽车的前后方向)对电池包进行调整,使得电池包的锁止和解锁都较为方便、快捷,有利于提升电池包安装和拆卸的效率,并可以实现电池包的快速更换。通过在锁止件远离电池包的一端的端部上设置限位部,以限制锁止件在锁止机构内的水平位移,提高锁止稳定性和可靠性,从而避免电池包上的锁止件沿水平方向脱离位于电动汽车上的锁止机构而导致电池包脱离电动汽车,提高电动汽车的安全性。

附图说明

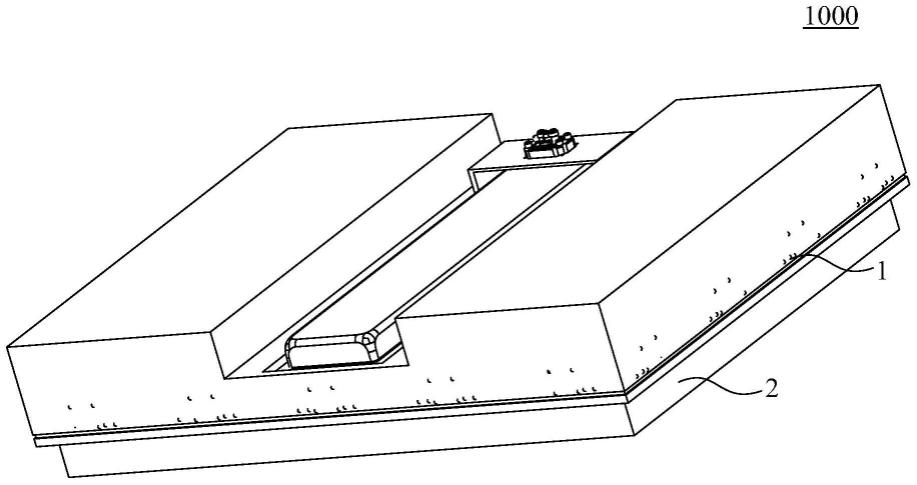

37.图1为本实用新型实施例1的电动汽车的部分示意图;

38.图2为本实用新型实施例1的电动汽车的部分结构剖视示意图;

39.图3为图2中a处局部放大示意图;

40.图4为本实用新型实施例1的锁止件的结构示意图;

41.图5为本实用新型实施例1的限位部为锥台形的结构示意图;

42.图6为本实用新型实施例1的限位部为半球形的结构示意图;

43.图7为本实用新型实施例1的限位部为杆形的结构示意图

44.图8为本实用新型实施例1的锁止装置的结构示意图;

45.图9为本实用新型实施例1的锁止机构的结构示意图;

46.图10为本实用新型实施例1的锁止机构的部分立体示意图;

47.图11为本实用新型实施例1的锁止机构的部分结构在锁止状态下的示意图;

48.图12为本实用新型实施例1的锁止机构的部分结构在解锁状态下的示意图;

49.图13为本实用新型实施例1的锁止机构的剖视示意图;

50.图14为本实用新型实施例2的锁止装置的部分结构示意图。

51.附图标记说明:

52.电动汽车 1000

53.锁止装置 1

54.锁止件 11

55.锁轴 111

56.安装座 112

57.限位部 114

58.锁止机构 12

59.锁止部 121

60.锁止本体 1211

61.锁槽 1212

62.第一限位件 1213

63.止动部 122

64.止动本体 1221

65.第一止动件 1222

66.第二止动件 1223

67.解锁部件 13

68.第一连接件 131

69.解锁部 132

70.解锁件 1322

71.第一解锁本体 13221

72.第二解锁本体 13222

73.连接本体 132221

74.滑动本体 132222

75.第二连接件 1321

76.壳体 14

77.第三止动件 141

78.第四止动件 142

79.扭簧 15

80.电池包 2

具体实施方式

81.下面举个较佳实施例,并结合附图来更清楚完整地说明本实用新型。

82.实施例1

83.如图1-图13所示,本实施例公开了一种锁止装置1,包括锁止件11和锁止机构12,分别安装于电池包2和电动汽车1000上,锁止件11和锁止机构12相配合以将电池包2锁止于电动汽车1000上;锁止件11用于沿竖直方向向上运动并锁止或解锁于锁止机构12内;锁止件11远离电池包2的一端的端部设有限位部114,限位部114用于将锁止件11沿水平方向限位于锁止机构12内。在本实施例中,锁止机构12与锁止件11配合将电池包2锁止于电动汽车1000上,通过限位部114与锁止机构12的配合可以将锁止件11在水平方向上进行限位,从而避免了在电池包2从电动汽车1000上滑落。具体地,将锁止件11与电池包2连接,而电池包2在竖直方向上运动并带动锁止件11锁止或解锁于锁止机构12,在电池包2的锁止或解锁过程中,电池包2仅需相对锁止机构12在竖直方向上移动,无须在其他方向(如电动汽车1000的前后方向)对电池包2进行调整。而解锁时,锁止件11能够在电池包2的重力作用下脱离锁止机构12,使得电池包2的锁止和解锁都较为方便、快捷,有利于提升电池包2安装和拆卸的效率,并可实现电池包2的快速更换。通过在锁止件11远离电池包2的一端的端部上设置限位部114,以限制锁止件11在锁止机构12内的水平位移,提高锁止稳定性和可靠性,并且锁止件11尤其适用于单侧挂接于电动汽车1000的电池包2,从而避免电池包2上的锁止件11沿水平方向(即锁止件11的延伸方向)脱离位于电动汽车1000上的锁止机构12而导致电池包2脱离电动汽车1000,提高电动汽车1000的安全性。

84.其中,如图4所示,锁止件11包括安装座112和锁轴111,锁轴111的两端分别连接限位部114和安装座112,在锁止状态下,限位部114和安装座112分别位于锁止机构12的两侧,且限位部114能抵接锁止机构12的外表面以阻止锁轴111沿其轴向脱离出锁止机构12。在本实施例中,安装座112安装在电池包2上,锁轴111与安装座112连接,当锁轴111被锁止机构12锁止后,当锁轴111沿着自身轴向远离锁止机构12时,锁轴111上的限位部114会抵接锁止机构12的外表面,从而阻止与锁轴111连接的电池包2远离电动汽车1000,从而也就避免了电池包2从电动汽车1000上脱落。

85.其中,限位部114在安装座112上的投影面积大于锁轴111在安装座112的投影面积。通过上述设置,避免了锁轴111从水平方向离开锁止限位机构。

86.如图4所示,限位部114的一端连接锁轴111的端部,限位部114的另一端沿锁轴111的径向向外延伸。限位部114包括在锁轴111的径向方向上凸出于锁轴111的部分,在锁止状态下,限位部114中凸出于锁轴111的部分可以与锁止机构12相抵接,避免锁轴111沿其轴向离开锁止机构12,其中限位部114的形状为圆盘形。如图5和图6所示,限位部114的形状还可为锥台形或半球形,其中安装座112未图示。限位部114设置成如上形状,限位效果好,在限位的过程中,当限位部114承受一定强度的碰撞时,其特殊的结构有利于力的分散。

87.在其他可实施方式中,如图7所示,限位部114的形状可为杆形,限位部114的至少一端自锁轴111的端部向外延伸,其中安装座112未图示。限位部114与锁轴111可呈t型或l型,限位部114可以卡在锁止机构12的外表面,防止锁轴111沿其轴向脱离锁止机构12,阻止电池包2脱离电动汽车1000。

88.具体的,限位部114和锁轴111为一体成型设计。一体成型设计结构强度高,结构简单,成本低。

89.在其他可实施方式中,限位部114和锁轴111为分体式结构,限位部114和锁轴111可拆卸连接。限位部114和锁轴111设置为分体式结构,易于拆装和检修。

90.限位部114和锁轴111相互焊接,以增加锁轴111和限位部114之间的连接强度。

91.在本实施例中,锁止件11的延伸方向上设置有至少一个锁止机构12,锁止机构12与同一个锁止件11相配合。同一个锁止件11锁止于至少一个锁止机构12,提高了锁止装置1的锁止稳定性和可靠性,进而提高了电池包2与电动汽车1000连接的稳定性和可靠性。

92.优选的,电动汽车1000上安装有快换支架,锁止机构12设置在快换支架上,在每个锁止件11的延伸方向上仅设置有一个锁止机构12,锁止机构12与锁止件11相配合以将电池包2锁止于电动汽车1000。

93.如图8-图13所示的实施例中,锁止机构12包括至少一个锁止部121,锁止部121设置为用于锁止锁止件11的锁槽1212。

94.采用上述结构形式,通过锁槽1212与锁轴111的配合,使得锁止件11可以锁止在锁止机构12上,进而使得电池包2可以锁止于电动汽车1000上。

95.多个锁止部121沿锁止件11的延伸方向对称设置,多个锁止部121的锁槽1212的开口方向相对设置,多个锁槽1212周向包围锁止件11的整个外表面;

96.多个锁槽1212周向包围锁轴111的整个外表面,能够对锁轴111进行竖直方向和垂直锁轴111轴向方向的限位,并且增大了锁止部121与锁止件11的锁止面积,从而提高了锁止的稳定性和可靠性。具体地,锁轴111呈圆柱状,多个锁槽1212合围成锁止区域,并通过锁止区域包围锁轴111的外表面。优选锁止区域的直径与锁轴111截面直径相同,以进一步增加锁止部121与锁轴111的锁止面积。在本实施例中,两个锁止部121沿锁轴111的延伸方向对称设置,两个锁止部121的锁槽1212周向包围锁轴111的整个外表面。

97.在其他实施例中,多个锁止部121位于锁止件11的同一侧,且沿锁止件11的延伸方向同轴设置,多个锁止部121的锁槽1212的开口方向相同。

98.具体地,锁止部121转动连接在壳体14上,使得上述结构可以有两种实施方式,第一种实施方式,多个锁止部121位于壳体14的同一侧,在锁轴111的轴线方向上增大了锁轴111与锁槽1212的接触面积,提高了锁止的稳定性和可靠性;第二种实施方式,多个锁止部121分布于壳体14的不同侧,在锁轴111的轴线方向上增大了锁轴111与锁槽1212的接触面积的同时,增加了支撑跨度,进一步提高了锁止的稳定性。

99.当然,也可以仅设置一个锁止部121,通过增加锁止部121沿锁轴111的轴线方向上的厚度,增大锁轴111与锁槽1212的接触面积,也可以实现锁止部121与锁轴111之间的稳定锁止。

100.请参阅图8-图13所示,锁止机构12还包括至少一个止动部122,当锁止机构12处于锁止状态时,止动部122与锁止部121配合,以将锁轴111锁止在锁槽1212内,止动部122限制锁止部121的运动,使得锁止部121可以与锁轴111配合稳定,提高了锁止机构12对锁止件11锁止的稳定性和可靠性,从而实现了电池包2的稳定锁止;当锁止机构12处于解锁状态时,止动部122和锁止部121脱离,从而锁止件11能够在电池包2的重力作用下脱离锁止机构12,使得电池包2的锁止和解锁都较为方便、快捷,有利于提升电池包2安装和拆卸的效率,利于实现电池包2的快速更换。具体地,止动部122的数量与锁止部121的数量相等,且止动部122与锁止部121一一对应,各止动部122用于限制与止动部122相配合的锁止部121的运动,以将锁轴111稳定锁止在锁止部121内。

101.如图10所示,锁止部121与止动部122转动连接于壳体14,锁止部121包括锁止本体

1211和第一限位件1213,第一限位件1213设置在锁止本体1211上;止动部122包括止动本体1221和第一止动件1222,第一止动件1222设置在止动本体1221上。在具体使用时,锁止本体1211与壳体14之间、止动本体1221与壳体14之间均安装有扭簧15,方便了锁止本体1211和止动本体1221的复位。

102.具体地,当锁止部121处于解锁位置时,第一止动件1222脱离第一限位件1213,锁轴111进入锁槽1212,并带动锁止本体1211转动至锁止位置,第一止动件1222在扭簧15的弹力作用下旋转,当第一止动件1222转动至与第一限位件1213相互配合即停止转动,并限制锁止本体1211的转动。此时,运输电池包2的托盘脱离电池包2,在电池包2重力的作用下会使锁止本体1211有向下转动的趋势,但在第一止动件1222的限位下,锁止本体1211无法转动,进而使得锁轴111可以稳定地锁止于锁槽1212内。在解锁时,施加外力使得第一止动件1222转动并脱离第一限位件1213,锁止本体1211在电池包2重力作用下转动,使得电池包2可以从锁槽1212脱离,实现解锁。采用上述结构形式,第一限位件1213和第一止动件1222配合实现了锁止部121和止动部122的稳定配合,从而保证了锁止机构12对锁止件11锁止的可靠性。

103.如图10-图13所示,在具体使用时,第一限位件1213为设置在锁止本体1211上凹陷部,并且自锁止本体1211的外周侧向内凹陷形成;第一止动件1222为与凹陷部相匹配的第一突起部,并且自止动本体1221的外周侧向靠近锁止本体1211的方向延伸突起。在其他实施例中,第一限位件1213也可以为第一突起部,第一止动件1222为凹陷部,在此不做限制。

104.止动部122还包括第二止动件1223,壳体14上设置有第三止动件141,第二止动件1223与第三止动件141相配合用于限制止动本体1221的位移。具体地,第二止动件1223为第二突起部,并且自止动本体1221的外周侧向靠近第三止动件141的方向延伸凸起,第三止动件141为限位槽,第二突起部在限位槽内滑动,以限定止动本体1221的位移,进而提高了锁止件11锁止的稳定性。在其他实施例中,第三止动件141也可以为第二突起部,第二止动件1223为限位槽,在此不做限制。壳体14上设置有第四止动件142,第四止动件142用于限制锁止本体1211的位移。具体地,第四止动件142为呈柱状,并且第四止动件142的一端与壳体14连接,另一端向远离壳体14的方向延伸。在其他实施例中,第四止动件142的类型不做限制。

105.锁止机构12还包括至少一个解锁部132件13,止动部122远离锁止部121的一端与解锁部132件13转动连接。采用上述结构形式,外力通过解锁部132件13作用于止动部122,使得锁止部121脱离止动部122,从而在电池包2重力的作用下,锁轴111脱离锁槽1212实现电池包2的解锁,具有解锁方便的特点。

106.在具体使用时,解锁部132件13的数量为多个,锁止机构12的止动部122与多个解锁部132件13一一对应连接,保证了解锁的可靠性和稳定性。在其他实施例中,解锁部132件13的数量为一个,锁止机构12的多个止动部122与一个解锁部132件13连接,通过一个解锁部132件13实现多个止动部122的同步解锁,解锁效率高,稳定性高,提高了结构的紧凑性,降低了使用成本。优选的,多个锁止机构12的解锁部132件13之间联动连接,通过一个解锁部132件13实现多个锁止机构12的同步解锁,解锁效率高,成本低。

107.在本实施例中,如图8-图13所示,解锁部132件13的数量两个,并且与两个止动部122一一对应连接。

108.解锁部132件13包括第一连接件131和解锁部132,第一连接件131的一端与止动部

122转动连接,第一连接件131的另一端与解锁部132滑动连接。具体地,在对电池包2进行解锁时,外力向上推动解锁部132,解锁部132上移;在解锁部132的带动下,第一连接件131产生转动,并且第一连接件131与解锁部132连接的一端会产生水平位移;因此第一连接件131靠近解锁部132的一端与解锁部132滑动连接,可以确保对锁止部121和止动部122的正常解锁,且可以提高解锁部132的使用寿命。解锁部132包括解锁件1322和第二连接件1321,第二连接件1321与解锁件1322连接,第二连接件1321水平延伸,第一连接件131靠近解锁件1322的一端套设于第二连接件1321并且可以沿着第二连接件1321滑动。采用上述结构形式,具有结构简单,成本低的特点。

109.解锁件1322包括第一解锁本体13221和第二解锁本体13222,第一解锁本体13221和第二解锁本体13222活动连接。具体地,第一解锁本体13221上具有滑动孔,第二解锁本体13222的一端与第二连接件1321连接,另一端伸入滑动孔内,以使第二解锁本体13222的外壁与滑动孔的内壁贴合,从而实现了第二解锁本体13222与滑动孔的滑动连接。在其他实施例中,第二解锁本体13222上开设滑动孔,第一解锁本体13221靠近第二解锁本体13222的一端伸入滑动孔内,以使第一解锁本体13221的外壁与滑动孔的内壁贴合,从而实现了第一解锁本体13221与滑动孔的滑动连接。

110.请参阅图12-13进行理解,第二解锁本体13222包括滑动本体132222和连接本体132221,连接本体132221自滑动本体132222的两端向靠近第二连接件1321的方向延伸,第二连接件1321的两端分别与两个连接本体132221连接,第一连接件131设置于两个连接本体132221之间。另外,滑动本体132222设置于滑动孔内,并且滑动本体132222的外壁与滑动孔的内壁贴合。采用上述结构形式,第一连接件131设置于连接本体132221之间,可以通过连接本体132221对第一连接件131进行限位,防止第一连接件131自第二连接件1321上脱落。而滑动本体132222与第一解锁本体13221滑动连接,可以降低滑动本体132222与第一解锁本体13221之间的摩擦力。

111.在具体使用时,连接本体132221和滑动本体132222一体成型,提高了第二解锁本体13222的强度。

112.在具体实施时,当电池包2未锁止于锁止机构12时,第一止动件1222脱离第一限位件1213,电池包2带动锁轴111进入锁槽1212,并带动锁止本体1211转动在锁止位置,此时止动部122受扭簧15的弹力以及解锁部132件13等重力作用下旋转,第一止动件1222和第一限位件1213相互啮合,从而限制锁止本体1211的转动。此时,运输电池包2的托盘脱离电池包2,在电池包2重力的作用下会使锁止本体1211有向下转动的趋势。此时,第一止动件1222会限制锁止本体1211的转动,使得锁止本体1211无法转动,进而使得锁轴111可以稳定地锁止于锁槽1212。在解锁时,施加外力至解锁部132件13,以使第二解锁本体13222可以在第一解锁本体13221内向上滑动。在解锁部132件13的带动下,第一限位件1213脱离第一止动件1222,并且锁止本体1211在电池包2重力作用下转动,使得锁轴111可以从锁槽1212脱离,实现解锁。采用上述结构形式,第一止动件1222和第一限位件1213配合实现了锁止部121和止动部122的稳定配合,从而保证了锁止机构12对锁止件11锁止的可靠性。

113.实施例2

114.本实施例2的锁止装置1的结构与实施例1的相同部分不再复述,仅对不同之处作说明。

115.在每个锁止件11的延伸方向上设置有多个锁止机构12,基于安全性的考虑,设置多个锁止机构12,如果其中一个锁止机构12失效不能很好的将锁止件11锁止住,其余的锁止机构12也能完成锁止的任务,每个锁止件11只要有一个对应的锁止机构12能够有效的锁止,就能防止电池包2脱离电动汽车1000。

116.在本实施例中,如图14所示,在每个锁止件11的延伸方向上设置有两个锁止机构12,且两个锁止机构12设置于同一锁止件11的同一侧。采用上述结构形式,同一个锁止件11锁止于两个锁止机构12,提高了锁止装置1的锁止稳定性和可靠性,进而提高了电池包2与电动汽车1000连接的稳定性和可靠性。

117.实施例3

118.如图1-图3,图14所示,本实施例还提供了一种电动汽车,电动汽车1000为电动重型卡车,包括实施例1-2中的锁止装置1。电动重型卡车的电池包2体积大、重量大,锁止装置1需要更高的可靠性,其中实施例1和实施例2中的锁止件11尤其适用于电动重型卡车,在锁止件11上设置限位部114可以增加锁止件11与锁止机构12之间的水平方向限位,提高锁止件11与锁止机构12之间的锁止稳定性和可靠性,增加电池包2与电动重型卡车之间的连接的稳定性及安全性。采用上述结构形式,通过锁止装置1将电池包2锁止于电动汽车1000,电池包2在竖直方向上运动并带动锁止件11锁止或解锁于锁止机构12,在电池包2的锁止或解锁过程中,电池包2仅需相对锁止机构12在竖直方向上移动,无须在其他方向(如电动汽车1000的前后方向)对电池包2进行调整,使得电池包2的锁止和解锁都较为方便、快捷,有利于提升电池包2安装和拆卸的效率,利于实现电池包2的快速更换。

119.在其他可选的实施例中,电动汽车1000也可以为乘用车、轻卡等其他车型,通过上述结构可以提高锁止件11与锁止机构12之间的锁止稳定性和可靠性,提高了电池包2与电动汽车1000连接的稳定性及安全性。

120.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1