一种乘用车合金钢制车轮结构及其生产方法与流程

本发明涉及一种车轮结构及其生产方法,特别是涉及一种乘用车合金钢制车轮结构及其生产方法,属于交通工具。

背景技术:

1、乘用车随之经济的发展已经逐步进入到千家万户,因其具有较大的便捷性备受用户的青睐,尤其是节假日自主驾车出游更是一种趋势。

2、传统的汽车一般于轮胎内部灌注高压气体,使轮胎保持一正常胎压,而利用驱动轮胎与地面滚动接触,使乘用车辆行驶,但是利用高压气体提供胎压的轮胎一旦受到尖锐物穿刺,就很容易产生爆胎的情况,导致轮胎泄气,出现胎压不足的问题,尤其是在节假日,一旦出现爆胎的情况,车辆就无法行驶,严重的情况下就会造成车辆倾翻,多辆汽车追尾的情况,在高速行驶下,更容易造成的重大伤亡。

3、因此,亟需对乘用车合金钢制的车轮结构进行改进,以解决上述存在的问题。

技术实现思路

1、本发明的目的是提供一种乘用车合金钢制车轮结构及其生产方法,轮毂本体的外侧面固定设置有多个成中心对称的缓冲装置,无需向轮胎的内部注入一定的高压气体,不会出现因漏气造成胎压不问的情况,圆形钢圈围绕在缓冲装置外侧,在汽车行驶的过程中,圆形钢圈可以随时改变所受到的力,不会出现局部缓冲装置受力的情况,提升行驶的稳定性,安全性大大的提升。

2、为了达到上述目的,本发明采用的主要技术方案包括:

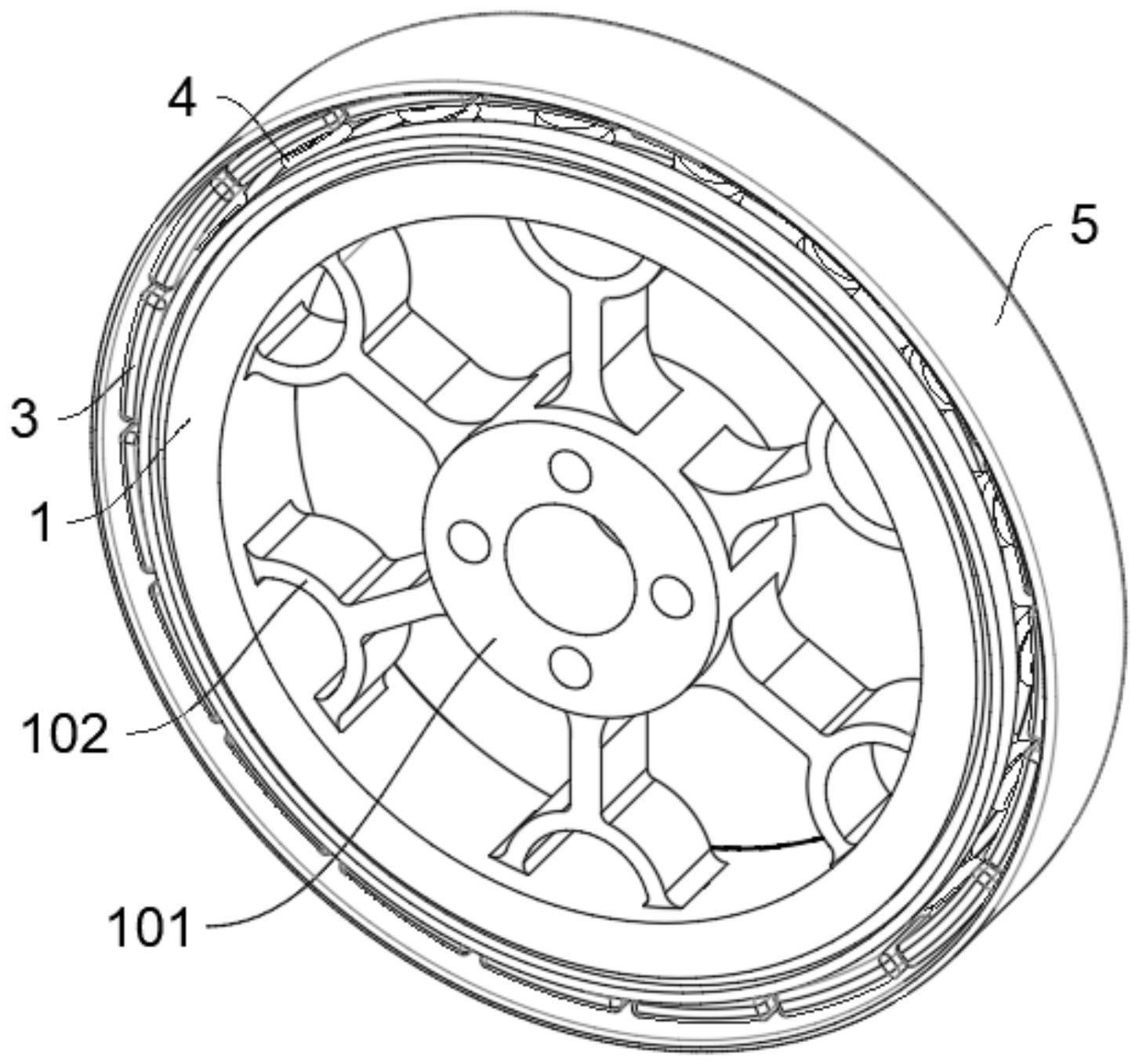

3、一种乘用车合金钢制车轮结构,包括轮毂本体以及套接在所述轮毂本体外侧的橡胶轮胎,所述轮毂本体和所述橡胶轮胎之间设置有若干个成中心对称的缓冲装置,所述缓冲装置用于对所述橡胶轮胎支撑;

4、所述缓冲装置包括底固定板和支撑板,所述底固定板固定设置在所述轮毂本体上,所述底固定板和所述支撑板之间通过焊接的方式连接有弹簧;

5、所述缓冲装置的外侧面套接有圆形钢圈,所述缓冲装置与所述圆形钢圈相抵,所述圆形钢圈设置在所述橡胶轮胎的内部。

6、优选的,所述轮毂本体包括中心固定圈以及通过所述轮毂主支撑臂连接的轮毂支撑圈,所述轮毂主支撑臂上设置有轮毂分支撑臂,所述轮毂分支撑臂为y型结构,所述轮毂支撑圈的外侧面设置有对称分布的轮胎防护圈,两个所述轮胎防护圈之间形成有缓冲装置仓,所述缓冲装置设置在所述缓冲装置仓的内部,所述轮胎防护圈与所述轮毂支撑圈为一体成型结构。

7、优选的,所述底固定板和所述支撑板均为弧形结构,所述底固定板通过固定螺栓固定设置在所述轮毂支撑圈的外侧面;

8、所述支撑板的宽度与所述缓冲装置仓的宽度一致。

9、优选的,所述支撑板的外侧面和所述圆形钢圈的内侧面均固定设置有防滑橡胶,所述支撑板与所述圆形钢圈相抵。

10、优选的,所述支撑板的高度大于所述轮胎防护圈的高度,且所述圆形钢圈的宽度与所述轮毂支撑圈的宽度一致。

11、优选的,所述轮胎防护圈的外侧面开设有轮胎束紧槽,所述橡胶轮胎上设置有与所述轮胎束紧槽卡合连接的轮胎束紧圈,所述轮胎束紧圈的内部固定设置有金属圈加强筋。

12、优选的,所述中心固定圈的中部开设有大装配孔,所述大装配孔的周边开设有若干个成中心对称的小装配孔。

13、优选的,所述轮毂主支撑臂、所述中心固定圈以及所述轮毂支撑圈为一体成型结构。

14、优选的,所述橡胶轮胎的外侧面固定设置有凸起防滑纹。

15、一种乘用车合金钢制车轮结构的生产方法,包括以下步骤:

16、步骤一:原料加热,采用圆柱状设计,将铝锭加热至摄氏450℃上下;

17、步骤二:热锻压成型,利用锻压机对加热后的铝锭进行锻压,锻压成轮毂本体以及缓冲装置的胚料;

18、步骤三:胚料切割,据铝毂宽度对铝材进行切割,同时对缓冲装置进行切割,将粗胚加工至轮毂成型,包括胎唇成型、螺丝孔钻洞、盘面车削及细部加工;

19、步骤四:胚料酸洗,将加后的胚料放置在酸洗槽中,出去表面的氧化层;

20、步骤五:热处理,在t6热处理机的内部进行加工热处理;

21、步骤六:对轮毂组件进行安装即可。

22、本发明至少具备以下有益效果:

23、1、轮毂本体的外侧面固定设置有多个成中心对称的缓冲装置,无需向轮胎的内部注入一定的高压气体,不会出现因漏气造成胎压不问的情况,圆形钢圈围绕在缓冲装置外侧,在汽车行驶的过程中,圆形钢圈可以随时改变所受到的力,不会出现局部缓冲装置受力的情况,提升行驶的稳定性,安全性大大的提升。

技术特征:

1.一种乘用车合金钢制车轮结构,包括轮毂本体(1)以及套接在所述轮毂本体(1)外侧的橡胶轮胎(2),其特征在于,所述轮毂本体(1)和所述橡胶轮胎(2)之间设置有若干个成中心对称的缓冲装置(3),所述缓冲装置(3)用于对所述橡胶轮胎(2)支撑;

2.根据权利要求1所述的一种乘用车合金钢制车轮结构,其特征在于:所述轮毂本体(1)包括中心固定圈(101)以及通过所述轮毂主支撑臂(102)连接的轮毂支撑圈(104),所述轮毂主支撑臂(102)上设置有轮毂分支撑臂(103),所述轮毂分支撑臂(103)为y型结构,所述轮毂支撑圈(104)的外侧面设置有对称分布的轮胎防护圈(105),两个所述轮胎防护圈(105)之间形成有缓冲装置仓(109),所述缓冲装置(3)设置在所述缓冲装置仓(109)的内部,所述轮胎防护圈(105)与所述轮毂支撑圈(104)为一体成型结构。

3.根据权利要求2所述的一种乘用车合金钢制车轮结构,其特征在于:所述底固定板(301)和所述支撑板(303)均为弧形结构,所述底固定板(301)通过固定螺栓(302)固定设置在所述轮毂支撑圈(104)的外侧面;

4.根据权利要求1所述的一种乘用车合金钢制车轮结构,其特征在于:所述支撑板(303)的外侧面和所述圆形钢圈(5)的内侧面均固定设置有防滑橡胶,所述支撑板(303)与所述圆形钢圈(5)相抵。

5.根据权利要求2所述的一种乘用车合金钢制车轮结构,其特征在于:所述支撑板(303)的高度大于所述轮胎防护圈(105)的高度,且所述圆形钢圈(5)的宽度与所述轮毂支撑圈(104)的宽度一致。

6.根据权利要求2所述的一种乘用车合金钢制车轮结构,其特征在于:所述轮胎防护圈(105)的外侧面开设有轮胎束紧槽(106),所述橡胶轮胎(2)上设置有与所述轮胎束紧槽(106)卡合连接的轮胎束紧圈(201),所述轮胎束紧圈(201)的内部固定设置有金属圈加强筋。

7.根据权利要求1所述的一种乘用车合金钢制车轮结构,其特征在于:所述中心固定圈(101)的中部开设有大装配孔(107),所述大装配孔(107)的周边开设有若干个成中心对称的小装配孔(108)。

8.根据权利要求2所述的一种乘用车合金钢制车轮结构,其特征在于:所述轮毂主支撑臂(102)、所述中心固定圈(101)以及所述轮毂支撑圈(104)为一体成型结构。

9.根据权利要求1所述的一种乘用车合金钢制车轮结构,其特征在于:所述橡胶轮胎(2)的外侧面固定设置有凸起防滑纹。

10.一种乘用车合金钢制车轮结构的生产方法,其特征在于,包括以下步骤:

技术总结

本发明涉及交通工具技术领域,具体为一种乘用车合金钢制车轮结构及其生产方法,包括轮毂本体以及橡胶轮胎,轮毂本体和橡胶轮胎之间设置有缓冲装置;缓冲装置包括底固定板和固定螺栓,所述底固定板固定设置在所述轮毂本体上,底固定板和固定螺栓之间通过焊接的方式连接有弹簧;缓冲装置的外侧面套接有圆形钢圈,圆形钢圈设置在橡胶轮胎的内部。本发明轮毂本体的外侧面固定设置有多个成中心对称的缓冲装置,无需向轮胎的内部注入一定的高压气体,不会出现因漏气造成胎压不问的情况,圆形钢圈围绕在缓冲装置外侧,在汽车行驶的过程中,圆形钢圈可以随时改变所受到的力,不会出现局部缓冲装置受力的情况,提升行驶的稳定性,安全性大大的提升。

技术研发人员:夏志清,程红,戴佳龙,后银美

受保护的技术使用者:江苏澳洋顺昌科技材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!