一种自校正式珠压锁合机构及车辆的制作方法

本发明涉及车辆连接,具体地说,涉及一种自校正式珠压锁合机构及车辆。

背景技术:

1、在车辆换电领域,可更换的车载电源采用可控锁机构安装在车辆底盘中。车载电源与车辆的锁合机构有多种形式,包括滚珠式、杠杆锁舌式、螺栓旋合式等等,其中滚珠式锁紧机构技术成熟度高,在现有锁机构中使用较多。

2、但是相比较于杠杆锁舌式、螺栓旋合式等锁紧程度可调的机构而言,滚珠式锁紧机构的锁紧程度不可调,锁紧极限位置固定,不能根据车辆的实际使用情况进行松紧度调整,这在实际使用中会存在较大问题,以下对具体问题进行分析阐述。

3、在现有的乘用类车辆加工和装配技术中,绝大多数部分的结构件采用钣金件拼焊而成。钣金件本身存在着件体薄、强度低等问题,在装配中容易发生形变,形成原始误差。更加地,钣金件还需要拼合焊接形成框架总成,焊接形变和装配误差积累会进一步导致误差扩大。因此在行业内,乘用车装配中通常允许有1-1.5mm的误差量。

4、将滚珠式锁紧机构适用在乘用车辆底盘上,以固定连接车载电源时,滚珠式锁紧机构的松紧不可调属性不能补充乘用车本身的位置误差,以及车载电源总成的误差。误差叠合导致车载电源总成在乘用车底盘位置的装配误差始终存在,这将削弱锁紧机构的锁紧程度,甚至影响基础锁紧功能的实现。通常表现为装配电源总成时,不同位置的锁紧机构处于不同的可锁紧状态,即有些位置的锁紧机构能够顺利锁止,而有些位置的锁紧机构处于对不齐状态,无法锁止。

技术实现思路

1、1、要解决的问题

2、针对现有技术中,滚珠式锁紧机构在乘用车安装车载电源中容易出现位置偏差,导致不能一致性锁紧或解锁的问题,本发明提供一种自校正式珠压锁合机构及车辆。

3、2、技术方案

4、为解决上述问题,本发明采用如下的技术方案。

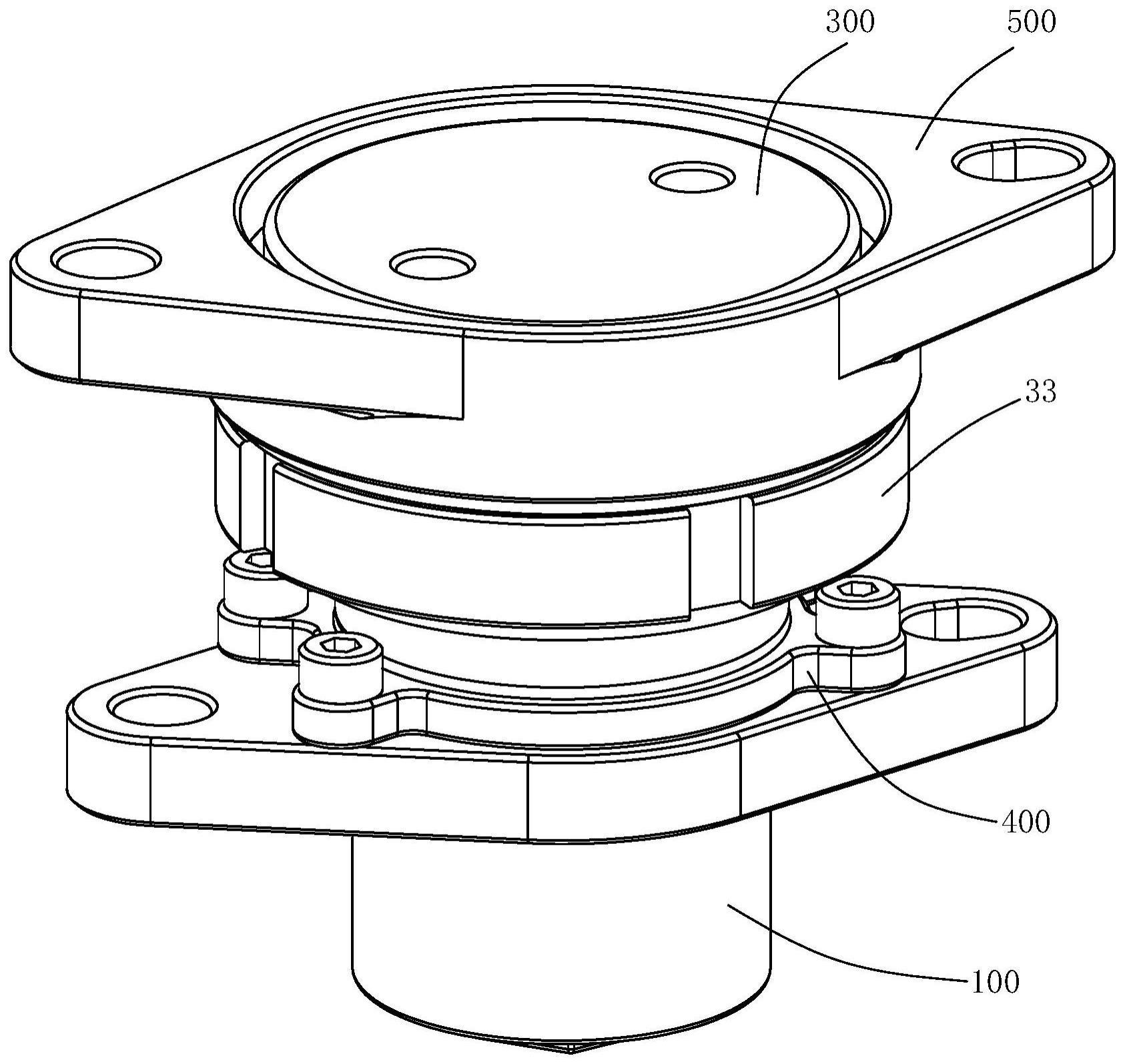

5、一种自校正式珠压锁合机构,包括第一本体,其上部设有上筒体,且上筒体侧壁上形成有若干通孔,所述通孔内设有锁珠;上筒体内轴向穿设一根锁轴,所述锁轴的上端为锁头,下端为锁尾;所述锁头抵在锁珠内侧,用于将锁珠抵出上筒体;所述锁头下部设有锁颈,且锁颈直径小于锁头直径,用于避让锁珠,使锁珠得以进入上筒体;所述上筒体外部设有锁套;所述锁套内壁设有与锁珠外形尺寸适配的锁槽,以便锁珠卡入锁槽将锁套锁止在第一本体上;

6、与现有技术中具有主要区别的技术方案为:锁轴以螺纹连接方式安装在第一本体内。锁颈与锁头连接位置为周侧向上倾斜的环形斜面或环形曲面过渡。上筒体与锁套轴向压合时,所述锁珠相对于锁槽向上偏移距离d,也即当锁珠与锁槽完全对应配合时,上筒体和锁套之间留有距离d,d小于锁珠半径的一半,而所述锁颈与锁头连接位置倾角为45°。

7、其他附加技术特征优选地,锁颈下部设有螺纹段,锁轴以所述螺纹段旋合在第一本体上。

8、优选地,锁颈下部设有配合抵压第一本体的挡环,用以对锁轴下移进行限位。

9、优选地,第一本体下部设有下筒体;所述锁轴贯穿所述上筒体和所述下筒体,且所述锁头位于上筒体内,所述锁尾位于下筒体内。

10、优选地,下筒体内设有固定安装在锁尾的螺帽,下筒体下部开口为倾斜导向口。

11、优选地,螺帽以焊接方式固定在锁尾;螺帽与下筒体内壁之间设置密封圈,以封堵锁轴螺纹连接处的润滑油。

12、优选地,锁套外部安装有第二本体和位于第二本体下方的止回螺母;所述止回螺母旋合在锁套上,对第二本体进行下部限位,且止回螺母与第二本体之间设置轴向浮动间隙。

13、优选地,第二本体与锁套之间设有径向浮动衬套。

14、优选地,锁套下端口与第一本体上表面之间隔设缓冲垫圈;缓冲垫圈套设在上筒体外部,缓冲垫圈靠近第一本体上表面的一端面上开设环槽;所述锁套的下端口正压在所述环槽上方,且环槽内侧垫圈厚度大于环槽外侧垫圈厚度。

15、本技术内容还提供一种车辆,该车辆采用上述任意一种方案组合的锁结构,用于将汽车底盘与车载电源总成相互锁合。

16、3、有益效果

17、相比于现有技术,本发明的有益效果为:

18、(1)锁套固定于车端,第一本体则固定安装在车载电池包端,由车端下方的支撑平台向上顶起。当锁珠与锁槽位置水平对合时,锁套与第一本体之间留有间隙,而当车体压在车载电池包上时,锁套与第一本体完全抵合压紧。

19、在上述抵合过程中,假设不同位置的锁止机构高度差具有4mm以下的偏差值,通过设置将上述间隙控制在2mm,则4mm的偏差值将被上述间隙消耗掉2mm,余下2mm偏差值。回过头再来分析锁珠的位置:当锁套抵合第一本体的同时,锁珠相对于锁槽位置向上偏移。假设采用8mm直径的锁珠,当锁珠相对于锁槽向上偏移距离小于锁珠直径的四分之一,即小于2mm,在这种偏移比例下,锁轴斜面施加在锁珠上的水平分力比锁槽施加在锁珠上的摩擦力大得多(以金属件之间的摩擦力系数测算和试验),能够使锁珠在较大的冗余水平复位力作用下顺利回槽。

20、前面分析到偏差值仍余下2mm,则该2mm偏差的锁珠位于对应锁槽基准位置的下方2mm。以上就将4mm的偏差值分别调整到了锁槽基准位置的上方2mm、下方2mm,且均未超出锁珠可复位的偏移量。

21、在上述前提下,通过螺纹连接和驱动的方式向下旋转锁轴,令锁轴的锁头下侧的斜面将锁珠复位压入对应锁槽内,并处于完整配合状态。在向下拉紧锁轴的过程中,锁套与第一本体之间预留的间隙得以重新释放,向上偏移和向下偏移的锁珠均被强制地校正压入锁槽的基准位置中,从而实现对一定误差范围内的机车装配总成进行校正,使得车载电池包端安装固定的第一本体能够更精确地与车端固定的锁套按照预定设计的配合位置标准装配。

22、此处需要补充说明的是:我国现代的一般制造和装配工艺下,乘用车端的锁结构与车载电池包端的对应锁结构,二者相互配合时,高度方向偏差绝对值不会超过4mm,通常误差在2mm以内。

23、(2)现有技术中采用弹簧向上抵紧锁轴的方式实现锁轴的解锁状态,这种方式下存在以下问题:弹簧的支撑属于柔性支撑,在汽车与车载电源的巨大压力下,弹簧可将锁轴推动解锁,但是无法克服上述压力实现锁止。本发明采用螺栓驱动方式代替弹簧张紧,可以解决弹簧锁止力度不够,不能克服汽车与车载电源之间的巨大压力的问题。

24、在螺纹连接方式中,也会出现另一个问题,即在解锁和锁合的互逆过程中,外接驱动设备会沿正转和反转反复旋动螺帽,以间接驱动锁轴。螺纹连接本身并不牢固,自锁功能通常难以保持,在长期反复正反转驱动下,螺纹连接将次趋松散,最终导致螺纹破坏。因此本实施例中,在将锁轴尾部穿插至下筒体之后,将螺帽焊接在锁尾,以实现可靠互连,满足外接驱动设备大扭力加解锁的机械操动需求。

25、作为另一个重要的有益效果:锁紧到位与否,关系车载电源的安装安全性、可靠性,在弹簧支撑解锁的技术方案中,锁轴的动作状态无法通过柔性的弹簧连接件进行检测,因此解锁、锁合状态是否到位,只能通过嵌设的视觉传感器或红外位置传感器等方案进行确定,安全性差,可靠性受到灰尘、异物等很多因素的干扰。本技术方案中,锁尾的螺帽固定焊接在锁轴上,锁轴又是通过螺纹连接方式控制锁珠,因此借助螺纹旋合圈数、扭矩等可以精确控制锁合和解锁进程,为车联网和数据上网提供基础条件。

26、(3)本技术方案中,第一本体与锁套之间具有轴向相对位移,设置在上筒体外圈的缓冲垫圈具有避让设计,即环槽。当锁套挤压在缓冲垫圈时,缓冲垫圈得以利用环槽空间发生形变,避免被压裂。

27、实际使用中,如果锁套下端口完全地压在缓冲垫圈上,缓冲垫圈也难以有避让空间,所以在设计锁套下端口时,将其下端口内侧设置倒角,一方面使得锁套下端面仅压在缓冲垫圈具有环槽的结构部位;另一方面,倒角便于上筒体导入锁套。

28、但是上述设计也会带来另一个问题,即具有环槽的缓冲垫圈在锁套下端口压力下翻折,并反向包裹在锁套下端口上,随着锁套上移脱离第一本体,缓冲垫圈也将跟随锁套上移。在上、下往复移动中,缓冲垫圈逐渐沿倒角被挤入上筒体与锁套内壁的位置,不但导致缓冲垫圈功能失效,也会阻塞上筒体和锁套的配合活动。

29、本技术方案中,将环槽内侧的缓冲垫圈壁厚加厚,并减薄环槽外侧的缓冲垫圈壁厚,使得缓冲垫圈的形变转移至外侧圈层,由于缓冲垫圈内侧圈层基本不会发生形变,保持了与上筒体的良好配合关系,即使缓冲垫圈外侧圈层发生形变,也会被内侧圈层牵拉,保持在原位,而不会包裹在锁套下端口,并跟随锁套移动。

- 还没有人留言评论。精彩留言会获得点赞!