一种防脱胎加挡圈注塑钢圈及制造工艺的制作方法

本发明属于钢圈,尤其涉及一种防脱胎加挡圈注塑钢圈及制造工艺。

背景技术:

1、钢圈以金属制造,轮胎以橡胶制造,钢圈安装在车桥车轴上依靠刹车系统制动,车辆行驶频繁制动,刹车系统生热高温传递到钢圈上接连传递到轮胎上,金属钢圈直接接触轮胎烫坏轮胎趾口严重过热燃烧轮胎造成车辆火灾。轮胎趾口橡胶达到100°物理性能开始下降,容易出现爆胎现象。

2、钢圈是与轮胎装配到一起形成车轮,两种缺一不可的车辆配件。更好的钢圈和轮胎匹配才能让车辆行驶更安全。普通真空钢圈轮辋工艺采用钢板等厚度对焊辊型,成型,标准轮缘高度12.7-14mm,轮辋形成一体安装轮胎。

3、通过上述分析,现有技术存在的问题及缺陷为:普通真空钢圈过热时钢材会发生物理变化变软,强度下降,圆形钢圈通过载重轮胎施压钢圈产生变形,同时力量释放脆弱处,钢圈与轮胎脱离,产生脱胎爆,爆胎造成安全隐患。由于真空轮胎趾口直径行程受限,普通真空钢圈轮缘过高安装不上真空轮胎或者把轮胎趾口装坏,造成损坏。现有技术轮缘高度14mm受限,轮胎在车辆行驶时急转弯容易出现脱胎爆胎现象,点受力刻伤趾口。

技术实现思路

1、为克服相关技术中存在的问题,本发明公开实施例提供了一种防脱胎加挡圈注塑钢圈及制造工艺。

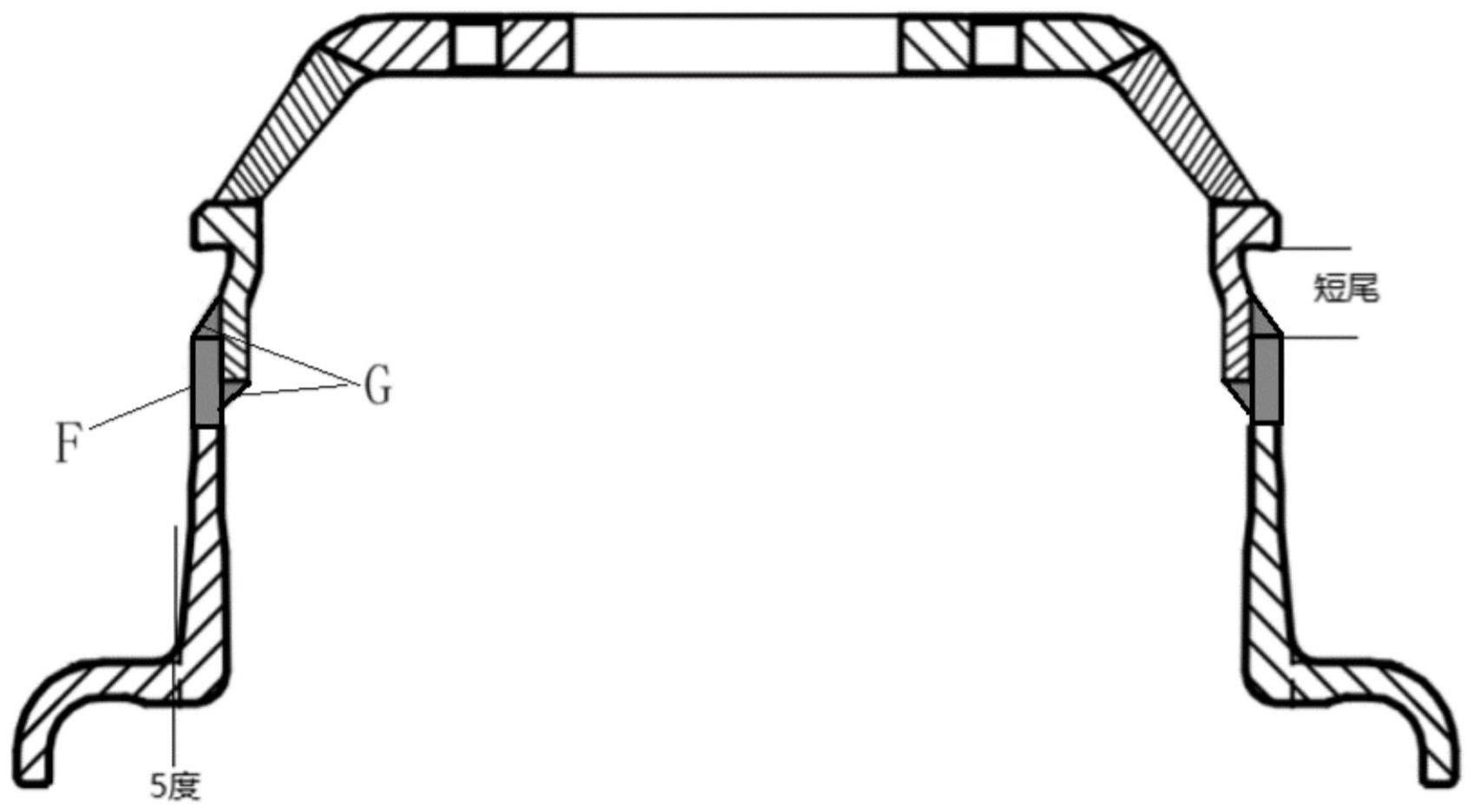

2、所述技术方案如下:一种防脱胎加挡圈注塑钢圈,设置有挡圈钢圈,配合轮胎胎圈座趾口角度为5度角或15度角;

3、其中,有挡圈钢圈一整套由轮辐、轮辋、挡圈槽、挡圈组成;

4、所述挡圈槽包括有尾挡圈槽和无尾挡圈槽;所述有尾挡圈槽包括长尾挡圈槽、短尾挡圈槽;

5、所述轮辋包括5度角轮辋,15度角轮辋;

6、所述5度角轮辋配合有尾挡圈槽形成5度角有尾挡圈槽的轮辋;

7、所述15度角轮辋配合无尾挡圈槽形成15度角无尾挡圈槽的轮辋;

8、5度角有尾挡圈槽的轮辋生产中,采用板材直接旋压出轮辐和有尾挡圈槽一体结构,焊接到卷圆形状的钢板上,形成整体钢圈轮辋;

9、15度角无尾挡圈槽的轮辋生产中,采用等厚钢板通过局部加热,通过模具挤压锻压进行局部加厚加强,翻边,车床精加工,折弯旋压,辊型,成型轮辋一体结构,并配合无尾挡圈槽,成型15度角无尾挡圈槽的轮辋。

10、进一步的,5度角有挡圈槽的轮辋生产中,采用板材直接旋压出轮辐和长尾挡圈槽一体结构,焊接到卷圆形状的钢板上,形成长尾挡圈槽整体钢圈轮辋。

11、进一步的,5度角有挡圈槽的轮辋生产中,采用板材直接旋压出轮辐和短尾挡圈槽一体结构,焊接到卷圆形状的钢板上,形成短尾挡圈槽整体钢圈轮辋。

12、进一步的,在等厚钢板中,形成长尾挡圈槽整体钢圈轮辋时,钢板通过加热设备局部加热,利用整形模具挤压形成有形状大边,对大边折弯处加厚,成型长尾挡圈槽。

13、进一步的,5度角有尾挡圈槽的轮辋生产中,或采用等厚钢板通过局部加热,通过模具挤压锻压进行局部加厚加强,翻边,车床精加工,折弯旋压,辊型,成型轮辋一体结构,并配合短尾和长尾挡圈槽,成型5度角有尾挡圈槽的轮辋,焊接到圆形状的轮辐上,形成整体钢圈,焊接处,采用重叠焊接。

14、进一步的,5度角有尾挡圈槽的轮辋生产中以及15度角无尾挡圈槽的轮辋生产中,有挡圈钢圈表面注塑有耐高温,隔热材料;

15、所述无尾挡圈槽设置的多个夹角,包括:用于与挡圈槽的倾斜挡圈槽配合使用的夹角e1,根据轮缘高度配合轮胎型号尺寸制造的夹角e2,完全与挡圈槽的支撑面顶合的平面夹角e3,圆弧r角e4;

16、无尾挡圈中的钢圈平行面与轮缘角度为85°-155°;

17、15度角无尾挡圈槽的轮辋生产中,成型轮辋一体结构时,轮辋一端通过局部加热,以及利用模具挤压锻压成型厚于轮辋板的成型挡圈槽,所述成型挡圈槽配合无尾挡圈槽形成15度角无尾挡圈槽的轮辋。

18、进一步的,所述成型挡圈槽为前端为凸起直条挡圈槽的挡圈,凸起直条挡圈槽后开设有向上凸起的倾斜挡圈槽,所述向上凸起的倾斜挡圈槽与无尾挡圈设置的一夹角配合;凸起直条挡圈槽的后端设置有与无尾挡圈夹角配合的挡圈支撑面。

19、进一步的,成型挡圈槽的设计方法包括:

20、输入为当前轮胎脱离趾口因素对应的成型挡圈槽参数对象数据组成的m×n的矩阵;m为脱离趾口因素中趾口位点的个数,n为成型挡圈槽参数对象个数;成型挡圈槽参数对象的类别向量1×n维;所述成型挡圈槽参数对象包括:厚度、宽度、高度、长度、角度;当前轮胎脱离趾口因素与成型挡圈槽参数的初始化力学分析矩阵op;

21、输出为当前轮胎脱离趾口因素与成型挡圈槽参数的力学分析矩阵sp;

22、步骤如下:

23、s1,对于输入的m×n的成型挡圈槽参数对象数据集,进行l次循环的随机重采样,产生l个相同规模的重采样数据集;

24、s2,对于重采样数据集wi,建立当前轮胎脱离趾口因素与成型挡圈槽参数的初始力学分析矩阵opi:其中i=1,2,3…l;

25、s3,对在当前轮胎脱离趾口因素上l次建模的结果进行平均,得到当前轮胎脱离趾口因素与成型挡圈槽参数的初始力学分析矩阵op,表达式为:

26、

27、s4,对第i个重采样数据集wi依据op中的脱离趾口概率值,对成型挡圈槽参数对象数据集进行划分,得到划分后的数据集ui;

28、s5,用划分后的数据集,对在当前轮胎脱离趾口因素上l次建模的结果进行平均,得到当前输出的力学分析矩阵sp,表达式为:

29、

30、s6,判定当前力学分析矩阵sp的防脱胎性,判定规则如下:

31、对于当前轮胎脱离趾口因素,若设定值,即当前力学分析矩阵sp中各个状态组合上的平均变化值不超过设定值为0.001,则认为过程防脱胎,当前力学分析矩阵sp为最终所求力学分析矩阵,输出即可;

32、否则,利用当前sp的值将op更新,即sp=op,转步骤s4;

33、步骤s4至步骤s6不断重复直到防脱胎,即获得该轮胎脱离趾口因素与成型挡圈槽参数的力学分析矩阵sp;对每个轮胎脱离趾口因重复步骤s1至步骤s6,获得每个轮胎脱离趾口因素与成型挡圈槽参数的力学分析矩阵。

34、进一步的,步骤s2进一步包括:通过神经网络训练一个预测模型;

35、将当前轮胎脱离趾口因素的5m种趾口状态组合中的每一个vr作为测试数据输入模型,分别记录模型的输出xir,r=1,2…5m,则当前轮胎脱离趾口因素与成型挡圈槽参数的初始化力学分析矩阵为opi=(xi1,xi2…xir);

36、所述步骤s4进一步包括:

37、用第i个划分后的数据集ui,分别通过以下步骤建立当前轮胎脱离趾口因素与成型挡圈槽参数的力学分析矩阵opi:通过神经网络训练一个预测模型;将当前轮胎脱离趾口因素的5m种趾口状态组合中的每一个vr作为测试数据输入模型,分别记录模型的输出xir;得到当前轮胎脱离趾口因素与成型挡圈槽参数的力学分析矩阵sp:spi=(xi1,xi2…xir);

38、步骤s6后,还需进行防脱胎性评价,包括:通过用均方误差和js散度对所建立的轮胎脱离趾口因素与成型挡圈槽参数力学分析矩阵的防脱胎性进行评价,获取防脱胎性能预测信息,最终从厚度、宽度、高度、长度、角度因素上进行优化获得成型挡圈槽的最优设计产品。

39、本发明的另一目的在于提供一种钢圈的制造工艺,该制造工艺包括:15度角无尾挡圈槽的轮辋、5度角有尾挡圈槽的轮辋的制造;

40、15度角无尾挡圈槽的轮辋的制造包括:采用等厚钢板通过局部加热,通过模具挤压锻压进行局部加厚加强,翻边,车床精加工,折弯旋压,辊型,成型轮辋一体结构,成型轮辋一体结构时,轮辋一端通过局部加热,以及利用模具挤压锻压成型厚于轮辋板的成型挡圈槽,成型挡圈槽的大边加厚加强,并配合无尾挡圈槽,成型15度角无尾挡圈槽的轮辋;

41、5度角有尾挡圈槽的轮辋的制造包括:采用板材直接旋压出轮辐和有尾挡圈槽一体结构,焊接到卷圆形状的钢板上,形成整体钢圈轮辋;具体包括:

42、采用板材直接旋压出轮辐和长尾挡圈槽一体结构,焊接到卷圆形状的钢板上,形成长尾挡圈槽整体钢圈轮辋;形成长尾挡圈槽整体钢圈轮辋时,钢板通过加热设备局部加热,利用整形模具挤压形成有形状大边,对大边折弯处加厚,成型长尾挡圈槽;

43、采用板材直接旋压出轮辐和短尾挡圈槽一体结构,焊接到卷圆形状的钢板上,形成短尾挡圈槽整体钢圈轮辋。

44、结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明提供的防脱胎加挡圈注塑钢圈结合了防脱胎装置、挡圈和钢圈的轮胎安全装置。采用注塑技术将挡圈和钢圈结合在一起,形成一个整体的轮胎安全装置。这种装置的作用是在车辆行驶过程中,通过挡圈的固定作用和钢圈的强度,有效防止轮胎脱离车辆轮毂,提高车辆的行驶安全性。注塑技术可以使钢圈的结合更加紧密,提高装置的稳定性和耐用性。同时,注塑材料可以根据需要进行调整,使装置具有更好的耐磨和隔热抗压和抗震性能。

45、本发明采用可以拆卸分体轮缘,钢圈z装胎面直径比普通钢圈直径小4-45mm这样解决了安装轮胎轻松不伤趾口的目的。d装胎面分体轮缘钢圈增加无尾挡圈高度14-65mm形成大面积保护轮胎趾口防止脱胎爆胎。装胎面对应面h轮缘直接加高一体成型,挡圈槽可以设计钢圈的左面也可以设计到右面。但是必须和挡圈一侧。这样成型后无轮缘面直径更小更好安装轮胎,增加挡圈形成轮缘面,大面积保护轮胎防止脱胎爆胎。成型挡圈槽厚度厚于轮辋板原因挡圈槽受力要大于圈体,制造工艺采用折弯成型工艺,或车床加工,辊型。形成不等厚型材一张板,优点两件式一次成型成本更低形成轮辋,卷圆对焊,刮渣减少打磨,有序辊型成型,形成101型深凹槽有利于安装轮胎,形成有角度胎圈座a为4°—45°,形成有角度轮缘b为85°-155°高度14-65mm。形成整体轮辋与轮辐焊接形成整体钢圈,且轮辐上有多个散热孔可以旋压各种花型。

46、本发明钢圈采用对焊,卷圆,滚型,扩张成型焊接轮辐形成整体钢圈安装上轮胎,锁紧挡圈,形成防爆胎车轮。本发明也可以通过钢坯热轧钢板不等厚,但是性能没有卷板优越。制造工艺既保证了板材的优点,又形成了型钢不等厚的强度,普通钢圈是等厚钢板制造,钢板表面光滑,板材气密性好。要保证挡圈槽的强度,就要采用异形钢,整体异形钢要采用钢坯轧钢,轧钢不利环保;焊接工艺采用激光焊接或普通焊接,本发明挡圈工艺采用冷拔型钢成型工艺。或热轧工艺为主,钢圈上有气嘴子孔102,最少有1个,也可以有多个,方向也可以左侧,也可以右侧,也可以两侧都有。钢圈上油漆采用普通油漆,或喷粉,一种颜色或同时多种颜色。也可用夜光油漆优点夜间行车更安全。

- 还没有人留言评论。精彩留言会获得点赞!