金属元件、接合结构、接合件和接合件的制造方法与流程

本发明涉及用于与金属制的板材接合的金属构件(元件)及其接合结构。此外,本发明涉及用于与树脂制或金属制的板材接合的金属构件(元件)及其接合结构。进而,本发明涉及接合件和接合件的制造方法。

背景技术:

1、(与第一发明群(发明1~4)相关的背景技术)

2、在汽车的车体等的制造中,有时会使高张力钢板等钢铁材料构成的板材与铝合金等轻合金构成的板材重合并固定附着。作为如此使异种金属构成的板材彼此固定附着的方法,采用如下的方法:将钢铁材料构成的元件(铆钉)嵌入固定于轻合金构成的板材,并将所述元件的部分通过电阻焊等方法熔接于钢铁材料构成的板材。

3、此外,如上所述,在将异种金属构成的板材彼此固定附着时,作为将钢铁材料构成的元件嵌入固定于轻合金构成的板材的方法,如图5所示,公知的方法将元件的扁平圆柱状的凸缘的下侧部分形成为圆锥台状,将所述元件压入轻合金构成的板材。即,如图5的(a)所示,在将元件的圆锥台状的部分插入到轻金属制的板材上穿设的穿通孔中的状态下,通过在轴向上施加压力,将元件的凸缘压入板材的穿通孔,从而使插入孔的周围塑性变形,如图5的(b)所示,使所述塑性变形后的金属进入由圆锥台状的部分的上面和凸缘的下面形成的间隙,由此将元件以不会从板材脱离的方式固定。

4、进而,作为将钢铁材料构成的元件嵌入固定于轻合金构成的板材的方法,如专利文献1所示,也考虑了如下的方法:通过使元件的凸缘的下侧的轴部的外周面弯曲为凹状、轴部的中间部分为小径,并将所述元件压入轻合金制的板材,从而使塑性变形后的金属进入元件的轴部的凹状部分,由此将元件以不会从板材脱离的方式固定。

5、(与第二发明群(发明5~8)相关的背景技术)

6、在汽车的车体等的制造中,有时会使高张力钢板等钢铁材料构成的板材与铝合金等轻合金构成的板材重合并固定附着。作为如此将异种金属构成的板材彼此固定附着的方法,采用如下的方法:将钢铁材料构成的元件(铆钉)嵌入固定于轻合金构成的板材,将所述元件的部分通过电阻焊等方法熔接于钢铁材料构成的板材。

7、此外,如上所述,在将异种金属构成的板材彼此固定附着时,作为将钢铁材料构成的元件嵌入固定于轻合金构成的板材的方法,如图10所示,已知的方法将元件151的扁平圆柱状的凸缘152的下侧部分形成为圆锥台状,将所述元件151压入轻合金构成的板材154。即,如图10的(a)所示,在将元件151的圆锥台状的部分153插入轻金属制的板材154上穿设的穿通孔155中的状态下,通过在轴向上施加压力,将元件151的凸缘152压入板材154的穿通孔155,从而使穿通孔155的周围塑性变形,如图10的(b)所示,使所述塑性变形后的金属进入由圆锥台状的部分153的上面和凸缘152的下面形成的间隙,由此将元件151以不会从板材154脱离的方式固定。

8、进而,作为将钢铁材料构成的元件嵌入固定于轻合金构成的板材的方法,如专利文献1所示,还考虑了如下的方法:使元件的凸缘的下侧的轴部的外周面弯曲为凹状、轴部的中间部分为小径,通过将所述元件压入轻合金制的板材,从而使塑性变形后的金属进入元件的轴部的凹状部分,由此将元件以不会从板材脱离的方式固定。

9、(与第三发明群(发明9~12)相关的背景技术)

10、在专利文献2中,作为紧固构件的一例,例示了包括头部、螺纹轴部以及位于头部与螺纹轴部之间的中凸缘部的双头螺栓,并且公开了将所述双头螺栓固定于对象件所设置的底孔的固定方法。在所述固定方法中,将双头螺栓的中凸缘部压入对象件的底孔内部,并且在使双头螺栓的头部从对象件的底孔突出的状态下,按压所述头部使其扁平,由此利用头部和中凸缘部夹持对象件,将双头螺栓固定于对象件。

11、专利文献1:日本特许第6010739号公报

12、专利文献2:日本特开2022-058074号公报

技术实现思路

1、(第一发明群(发明1~4)所要解决的技术问题)

2、然而,如图5所示,按照将轴部形成为圆锥状的元件嵌入固定于轻合金构成的板材的方法,以及如专利文献1所示的将轴部的外周面弯曲为凹状、轴部的中间部分为小径的元件嵌入固定于轻合金构成的板材的方法,为了牢固地固定附着元件以使元件不会脱离轻合金制的板材,需要对轻合金构成的板材上穿设的孔的直径进行微调,仅仅是直径略小,压入时就需要极大的力,相反仅仅是直径略大,就难以牢固地固定附着而不脱离板材。

3、(第一发明群(发明1~4)的目的)

4、第一发明群(发明1~4)的目的在于提供一种元件,其解决上述现有的元件中的问题,不需要微调金属板上穿设的穿通孔的孔径,就能牢固地接合于金属板。此外,本发明的目的在于提供一种向金属板接合元件的接合方法,其解决上述现有的元件与金属板的接合方法中的问题,不需要微调金属板上穿设的穿通孔的孔径,就能将元件牢固地接合于金属板。

5、(第二发明群(发明5~8)所要解决的技术问题)

6、然而,如图10所示,按照将轴部形成为圆锥状的元件嵌入固定于轻合金构成的板材的方法,以及如专利文献1所示的将轴部的外周面弯曲为凹状、轴部的中间部分为小径的元件嵌入固定于轻合金构成的板材的方法,为了牢固地固定附着元件以使元件不会脱离轻合金制的板材,需要对轻合金构成的板材上穿设的孔的直径进行微调,仅仅是直径略小,压入时就需要极大的力,相反仅仅是直径略大,就难以牢固地固定附着而不脱离板材。

7、(第二发明群(发明5~8)的目的)

8、第二发明群(发明5~8)的目的在于提供一种元件,其解决上述现有的元件中的问题,不使接合元件的树脂板或金属板产生大幅变形,就能将元件牢固地接合于树脂板或金属板。此外,本发明的目的在于提供一种向金属板接合元件的接合方法,其解决上述现有的元件与金属板的接合方法中的问题,不使接合元件的树脂板或金属板产生大幅变形,就能将元件牢固地接合于树脂板或金属板。

9、(第三发明群(发明9~12)所要解决的技术问题)

10、专利文献2的技术是必须使紧固构件本身大幅变形的技术,并且是对紧固构件施加较大限制的技术。另一方面,作为以紧固构件不会大幅变形的方式接合的方法,可以列举使用热源、粘接溶剂等进行接合的方法,但是在所述方法中,会担心使用热源、粘接溶剂带来的不利,例如存在着热源、粘接溶剂对成为接合对象的金属板、树脂板造成影响的可能性。

11、(第三发明群(发明9~12)的目的)

12、第三发明群(发明9~12)的目的在于提供一种技术,其解决与上述现有的接合件相关的问题,能在减少或不需要热源、粘接溶剂等的使用的情况下,将紧固构件牢固地固定于树脂板或金属板。

13、(用于解决与第一发明群(发明1~4)相关的技术问题的手段)

14、本发明中的发明1记载的发明是接合于金属板的金属元件,其具有凸缘状部分以及与所述凸缘状部分相比为小径的圆柱状部分,在所述圆柱状部分插入到所述金属板上穿设的穿通孔中的状态下,通过在轴向上施加压力,由所述凸缘状部分使所述金属板在压缩方向上变形流动,并且使所述圆柱状部分的顶端缘的部分以扩径的方式变形(即,与金属板的塑性变形同时地自身塑性变形)以便由所述圆柱状部分挡住变形流动的金属,从而所述金属元件接合于所述金属板。

15、发明2记载的发明在发明1记载的发明的基础上,在所述圆柱状部分的顶端面形成有凹状部。

16、发明3记载的发明在发明1或2记载的发明的基础上,所述凸缘状部分形成为倒圆锥台状。

17、发明4记载的发明是向金属板接合金属元件的接合结构,所述金属元件具有凸缘状部分以及与所述凸缘状部分相比为小径的圆柱状部分,在所述金属元件的圆柱状部分插入到所述金属板上穿设的穿通孔中的状态下,通过对所述金属元件在轴向上施加压力,由所述凸缘状部分使所述金属板在压缩方向上变形流动,并且使所述圆柱状部分的顶端缘的部分以扩径的方式变形(即,与金属板的塑性变形同时地自身塑性变形)以便挡住变形流动的金属,从而所述金属元件接合于所述金属板。

18、(用于解决与第二发明群(发明5~8)相关的技术问题的手段)

19、本发明中的发明5记载的发明是接合于树脂板或金属板的金属元件,其具有圆柱状部分,所述圆柱状部分的表面呈非平坦状,在所述金属元件插入到树脂板或金属板上穿设的穿通孔中的状态下,通过在轴向上施加压力,使所述圆柱状部分扩径,使所述圆柱状部分仅与所述树脂板或金属板的穿通孔的内表面压力接触,从而所述金属元件接合于所述树脂板或金属板。另外,本发明中的“非平坦状”是指通过形成有突起、槽而具有凹凸的状态。此外,本发明的金属元件可以整体为圆柱状(或者圆筒状),也可以一部分为圆柱状(或者圆筒状)。

20、发明6记载的发明在发明5记载的发明的基础上,所述圆柱状部分的表面实施有网纹状的凹凸加工。

21、发明7记载的发明在发明5或6记载的发明的基础上,所述圆柱状部分中空,或者,所述圆柱状部分的表背两面或单面形成为凹状。

22、发明8记载的发明是向树脂板或金属板接合金属元件的接合结构,所述金属元件具有圆柱状部分,所述圆柱状部分的表面呈非平坦状,在所述金属元件插入到树脂板或金属板上穿设的穿通孔中的状态下,通过在轴向上施加压力,使所述金属元件的圆柱状部分扩径,使所述圆柱状部分仅与所述树脂板或金属板上穿设的穿通孔的内表面压力接触,从而所述金属元件接合于所述树脂板或金属板。

23、(用于解决与第三发明群(发明9~12)相关的技术问题的手段)

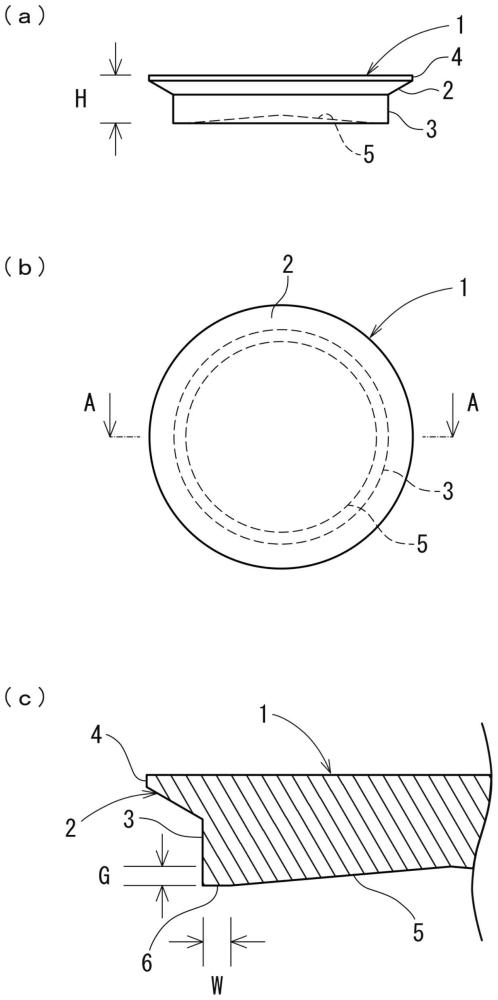

24、本发明中的发明9记载的发明是具有与具备穿通孔的树脂板或金属板接合的环状的金属元件的接合件,其具有紧固构件,在所述金属元件穿通所述穿通孔的状态且所述紧固构件穿通所述金属元件的状态下,通过压缩所述金属元件而增大所述金属元件的外径且缩小内径,从而所述金属元件与所述穿通孔的内表面接合并连结于所述紧固构件。

25、发明10记载的发明在发明9记载的发明的基础上,所述紧固构件具有穿通所述金属元件的轴部,在所述轴部中的离开所述金属元件的区域的至少一部分设置有外螺纹部。

26、发明11记载的发明在发明9记载的发明的基础上,在所述紧固构件形成有槽部,在所述金属元件穿通所述穿通孔的状态且所述金属元件的端部进入所述槽部内的状态下,通过压缩所述金属元件而增大所述金属元件的外径且缩小内径,从而所述金属元件与所述穿通孔的内表面接合并连结于所述紧固构件。

27、发明12记载的发明是制造接合件的制造方法,所述接合件在具备穿通孔的树脂板或金属板上接合环状的金属元件和紧固构件,其中,在所述金属元件穿通所述穿通孔的状态且所述紧固构件穿通所述金属元件的状态下,压缩所述金属元件,使所述金属元件的外径增大且内径缩小,从而使所述金属元件与所述穿通孔的内表面接合并连结于所述紧固构件。

28、(第一发明群(发明1~4)的效果)

29、发明1记载的金属元件(以下也简称为元件)中,圆柱状部分利用朝向轴向的压力而塑性变形,从而匹配金属板的塑性变形后的形状,因此不预先在圆筒状部实施扩径的防脱形状,就可以将金属元件牢固地接合于金属板。

30、发明2记载的金属元件中,由于在圆柱状部分的顶端面形成有凹状部,所以在朝向轴向施加压力时,圆柱状部分的顶端部分容易以扩径的方式变形,容易与金属板的塑性变形后的形状匹配,因此金属元件能更牢固地接合于金属板。

31、发明3记载的金属元件中,凸缘状部分形成为倒圆锥台状,容易进入金属体的穿通孔内,通过设定为促进金属体塑性变形的必要最小限的体积,从而金属元件可以用较小压力容易地变形为与金属板相同厚度(即,表背两面与金属板齐平)。

32、按照发明4记载的向金属板接合金属元件的接合结构,金属元件的圆柱状部分利用朝向轴向的压力而塑性变形,从而匹配金属板的塑性变形后的形状,因此即使在制造金属元件时不实施形成为扩径形状的困难加工,也能将圆筒状部牢固地接合于金属板,可以容易地制造金属元件。

33、(第二发明群(发明5~8)的效果)

34、发明5记载的金属元件(以下也简称为元件)中,圆柱状部分利用朝向轴向的压力而塑性变形,从而匹配树脂板或金属板塑性变形后的形状,因此可以接合于树脂板或金属板。此外,发明1记载的金属元件中,由于圆柱状部分的表面为非平坦状,所以圆柱状部分利用朝向轴向的压力而塑性变形时,圆柱状部分的凸状部分咬入树脂板或金属板中,塑性变形后的树脂板或金属板咬入圆柱状部分的凹状部分,因此金属元件可以非常牢固地接合于金属板。

35、发明6记载的金属元件中,由于在圆柱状部分的表面实施有网纹状的凹凸加工,所以在圆柱状部分的表面中的宽广面积上,凸状部分咬入树脂板或金属板中,塑性变形后的树脂板或金属板咬入凹状部分,因此金属元件可以极为牢固地接合于树脂板或金属板。

36、发明7记载的金属元件中,由于圆柱状部分中空,或者,表背两面或单面形成为凹状,所以在轴向上施加压力时,负荷分散到中空的部分或者凹状的部分,因此能够降低用于使圆柱状部分扩径的负荷。此外,由于能提高金属元件自身的压缩率,所以能接合于薄板。

37、按照发明8记载的向金属板接合金属元件的接合结构,在轴向上施加压力时,金属元件的圆柱状部分仅在扩径方向和内径方向上塑性变形,在与树脂板或金属板上穿设的穿通孔的内表面压力接触的方向以外的方向上不塑性变形,因此能将金属元件非常牢固地接合于树脂板或金属板。

38、(第三发明群(发明9~12)的效果)

39、发明9记载的接合件中,由于能产生由压缩引起的金属元件的塑性变形来固定紧固构件,所以能在减少或不需要热源、粘接溶剂等的使用的情况下,将紧固构件接合于树脂板或金属板。特别是,在上述接合件中,由于在金属元件穿通了穿通孔的状态下,在金属元件中形成增大外径的塑性变形,所以容易使金属元件的外周部强力地密合于穿通孔的内周部,即使减少或不需要热源、粘接溶剂等的使用,也容易牢固地维持树脂板或金属板与金属元件的接合。进而,由于在紧固构件穿通金属元件的状态下形成缩小金属元件的内径的塑性变形,所以容易使金属元件的内周部强力地密合于紧固构件,即使减少或不需要热源、粘接溶剂等的使用,也容易牢固地维持金属元件与紧固构件的接合。

40、发明10记载的接合件中,能在减少或不需要热源、粘接溶剂等的使用的情况下,使具有外螺纹部的紧固构件与树脂板或金属板一体化。特别是,由于上述接合件是利用轴部穿通金属元件的状态下的塑性变形使金属元件的内径缩小来紧固轴部的结构,所以能将金属元件与轴部牢固地接合。进而,由于能在紧固构件的轴部中的离开金属元件的区域、即无助于与金属元件的接合的区域设置外螺纹部,所以能在将紧固构件与树脂板或金属板构成为一体的情况下,在该一体件中适当地设置外螺纹部。

41、发明11记载的接合件中,由于利用金属元件被压缩而引起的槽部内的塑性变形来接合金属元件和紧固构件,所以容易牢固地维持槽部内配置的紧固构件的一部分与槽部的接合。进而,还存在如下的优点:只要是可形成槽部的紧固部件,就能实现抑制了热源、粘接溶剂等的接合。

42、按照发明12记载的制造方法,由于可以产生由压缩引起的金属元件的塑性变形来固定紧固构件,所以能在减少或不需要热源、粘接溶剂等的使用的情况下,制造将紧固构件接合于树脂板或金属板的接合件。在所述制造方法中,由于在金属元件穿通了穿通孔的状态下使金属元件以外径增大的方式塑性变形,所以能够使金属元件的外周部强力地持续密合于穿通孔的内周部,容易牢固地维持树脂板或金属板与金属元件的接合。进而,在上述制造方法中,由于在紧固构件穿通了金属元件的状态下使金属元件以内径缩小的方式塑性变形,所以能够使金属元件的内周部强力地持续密合于紧固构件,容易牢固地维持金属元件与紧固构件的接合。

- 还没有人留言评论。精彩留言会获得点赞!