一种高分子热塑性材料船舶及其制造方法与流程

1.本发明涉及船舶制备技术领域,具体涉及一种高分子热塑性材料船舶及其制造方法。

背景技术:

2.高分子热塑性材料,可以回收再利用,用其制成的塑料船舶可以替代木制、金属、玻璃钢制的小型船舶,由于具有安全性高、节能环保、维护成本低等突出优点,日益受到业界重视。

3.目前制造塑料船舶的方法有滚塑、吹塑、吸塑、塑料板材焊接成形和3d打印这几种方式,其中滚塑、吹塑、吸塑和3d打印成形受到模具、材料等问题限制,建造的塑料船舶尺寸较小、性能较差、生产效率低、使用范围受限。

4.目前采用塑料板材焊接成形过程为:船舶设计、数控裁板、拼接预装,打磨焊接龙骨、船外板、甲板;管线、驾驶楼、机器安装等。

5.采用高分子热塑性材料(pe、pp、pa、abs、asa、pc)塑料板材建造的船舶,都是通过数控裁板机将塑料板材裁切成船舶不同部位的各种形状,然后通过不同方式的热熔焊接成型,这种方法对于尺寸较小的塑料船舶来说强度可以满足,但对于较大尺寸船舶尤其是荷载较大的货运类船舶难以满足强度要求。

6.另外,由于所有的结构都是通过塑料板材焊接形成,形状各异,板材浪费大,焊接量大、焊接死角多,焊接质量难以保证,隐患较多;另外高分子热塑性材料的热变形量较大,焊接受热部分凹凸不平造成塑料船舶粗糙不美观;由于没有规则的空腔结构需采用规格不同的金属扶强材,空腔结构彼此不独立金属扶强材需要二次防腐处理,管线安装麻烦,这些都增加生产难度、降低了生产效率、提高了建造成本。

技术实现要素:

7.针对现有塑料船舶建造过程中出现的材料浪费多、焊接工作量大、质量低、整体强度低、外形不美观、生产效率低等不足之处,本发明的目的在于提供一种高分子热塑性材料船舶及其制造方法,该高分子热塑性材料船舶是以具有空腔结构的塑料型材模块为基础,将各塑料型材模块拼合焊接后得到一种结构强度大、整体质量高、外形美观、成本低、生产效率高的塑料船舶。

8.为实现上述目的,本发明所采用的技术方案如下:

9.一种高分子热塑性材料船舶,是由若干塑料型材模块拼合焊接而成,所述塑料型材模块为长条形箱式结构,其内具有多个条形空腔。

10.所述塑料型材模块是由高分子热塑性材料含量大于70%的塑料原料经热熔挤出成型后得到的具有不同截面形状的结构;所述高分子热塑性材料为pe、pp、pa、abs、asa、pc其中一种或其共混材料。

11.所述塑料型材模块内的多个条形空腔沿垂直于型材截面的方向呈平行排布方式,

条形空腔两端为封闭式或开放式;所述塑料型材模块由于同时具有塑料船舶部分龙骨、外壳、甲板等部位这对于塑料船舶来说是一种模块化结构。

12.所述塑料型材模块的截面形状为规则四边形或不规则四边形等几何形状,塑料型材模块的外边缘可设计成光面或凹凸结构,条形空腔的截面面积大小、形状和条形空腔之间的距离、壁厚根据所制造船舶的强度要求进行设计。

13.所述塑料型材模块的截面形状设计应满足相关建造法规对焊接组合后小型船舶纵、横强度及船外板、甲板厚度要求,并能通过在塑料型材模块内空腔结构放置金属扶强材进行扶强。(比如建造长度15米渔船的型材模块截面外形为规则四边形,尺寸宽、高、厚尺为600mm*200mm*18mm

14.所述金属扶强材为钢或铝合金材质。

15.所述高分子热塑性材料船舶为长度小于24m的小型船舶。

16.所述高分子热塑性材料船舶的制造方法,包括如下步骤:

17.(1)塑料型材模块制备:

18.准备塑料原料,所述塑料原料由高分子热塑性材料和助剂、增强材料组成,其中:高分子热塑性材料为pe、pp、pa、abs、asa、pc其中一种或其共混材料,含量为70~95wt.%,其余为助剂与增强材料;所述助剂为常规的功能助剂及加工助剂中的一种或几种含量为5~10wt.%,所述增强材料为玻纤或碳纤含量为0~20wt.%。

19.所述塑料原料经过高速混合干燥、挤出机组通过型材模具挤出、真空定型台冷却定型等工艺过程挤出不同截面形状、长度不限的塑料型材模块;挤出机组有主挤出机和辅助挤出机,主挤出机挤出型材内层80%~90%质量份,辅助挤出机挤出型材外层10%~20%质量份,型材外层可采用不同颜色、不同功能材料满足客户需要。真空定型台冷却定型等工艺过程挤出不同截面形状、长度不限的塑料型材模块;

20.(2)塑料型材模块预装配:

21.将塑料型材模块裁切成所需尺寸,放入船台中预装。

22.(3)热熔焊接成型:

23.对预装配后的塑料型材模块进行热熔焊接,制成塑料船舶。所述热熔焊接成型采用龙门式数控挤出机焊接、机器人挤出焊接、预埋电阻焊接、预埋金属网电磁感应焊接、热板碰焊或远红外等加热方式在热风或加压保压装置辅助下热熔焊接成型。所述塑料型材模块设计成连续空腔结构,可非常方便放置金属扶强材、方便填充发泡材料,提高船舶强度和储备浮力,安全性大幅提升。这个过程主要通过拼装焊接塑料型材模块形成塑料船舶的龙骨、外板、甲板等结构。

24.本发明的优点和有益效果如下:

25.1、本发明是以具有空腔结构的塑料型材模块为基础建造塑料船舶,根据船舶强度要求对塑料型材模块的截面形状进行设计,具有空腔的塑料型材模块内部便于安装金属扶强材,结构强度大幅提高。

26.2、本发明采用具有空腔的塑料型材模块焊接制备塑料船舶,相比于板材焊接的方式是一种模块化成型方式,每组塑料型材就是一个船体模块,每个模块包含有部分船体龙骨、外壳与甲板等,模块彼此焊接,一体成型,强度高、大幅提升生产效率和建造质量,大幅降低建造成本。

27.3、需要提高塑料船舶强度时,只需在塑料型材模块空腔中放置对应形状金属型材即可,由于塑料型材模块空腔是独立封闭空腔,金属扶强材无需特殊防腐处理,成本低、效率高。

28.4、本发明塑料型材模块设计成空腔结构,可填充闭孔发泡材料,储备浮力大,船舶安全性大幅提升。

29.5、本发明采用塑料型材模块建造小型塑料船舶的方法非常适合采用高效自动化生产装备,从而大幅减少废料,极大提高塑料船舶生产效率和质量。

30.6、由于采用主、辅机复合挤出工艺,型材模块外部有一共挤层也叫外层,总质量少的外层原料中可以大比例加入抗紫外线剂、助燃剂等功能助剂而不大幅提高成本,塑料船舶颜色选择余地大,船体外形美观。

附图说明

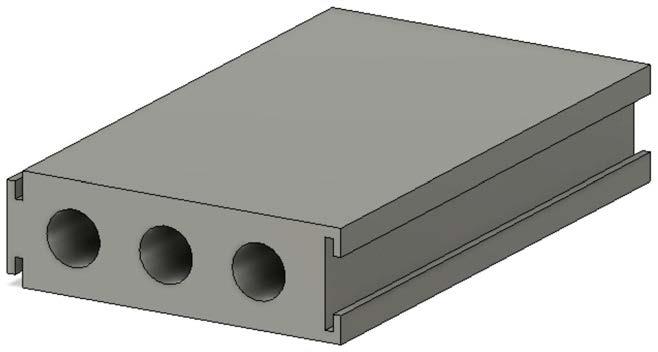

31.图1为具有矩形截面、圆柱状空腔的塑料型材模块。

32.图2为具有矩形截面、方形空腔的塑料型材模块。

33.图3为具有矩形截面、方形空腔的塑料型材模块。

34.图4为具有矩形截面、方形空腔的塑料型材模块。

35.图5为具有矩形截面、方形空腔的塑料型材模块。

具体实施方式

36.为了进一步理解本发明,以下结合实例对本发明进行描述,但实例仅为对本发明的特点和优点做进一步阐述,而不是对本发明权利要求的限制。

37.本发明提供一种长度小于24m的小型热塑性材料船舶,是由具有条形空腔的若干塑料型材模块拼合焊接而成,塑料型材模块是一种长度方向连续的截面为规则四边形或不规则四边形的长条形箱式结构,其内的多个条形空腔沿垂直于型材截面的方向呈平行排布方式,条形空腔截面形状可以是规则四边形或不规则四边形等几何形状,型材模块采用双机共挤技术,型材模块外层是一质量占比10%~20%的共挤层,其可以设计成不同颜色与功能。如图1

‑

5所示。

38.所述塑料型材模块的设计应满足焊接组合后小型船舶纵、横强度需要和塑料船舶建造规范对船体外壳及甲板厚度的要求,比如使用截面宽、高、厚尺寸为600mm*200mm*16mm的内有4根立筋的长方体箱式塑料型材模块。

39.实施例1:

40.本实施例为采用高密度聚乙烯型材模块建造总长度15米渔船,实施过程如下:

41.1:原料准备:将称量后的高密度聚乙烯颗粒与对应的助剂高速干燥混合,主挤出机与辅助挤出机原料分别准备,主挤出机挤出型材内部主体占比80%~90%,辅助挤出机挤出型材的面层占比10%~20%,辅助挤出机原料可以选择不同颜色不同性能的原料,如阻燃料、高抗紫外线料等具有特殊性能的原料。本案例主挤出机原料采用pe100级管材料,4%炭黑色母;面层采用pe100管材料、3%蓝色色母,5%抗紫外线助剂。型材外形颜色为深蓝色,内部黑色。

42.2:成型设备调试:挤出主机、辅机,定型机组开机预热,调速。

43.3:将干燥、预混好的高密度聚乙烯颗粒料通过上料机分别加入挤出主机和挤出辅机,分别挤出热熔料经过共挤模具(模嘴)汇合形成具有面层、里层的一种型材。本案例挤出的型材模块截面外形尺寸是:200mm(高)*600mm(宽)*18mm(厚),内置4根15mm立筋,中间两根间距50mm,其余两根对称分布,是一种空腔结构的长方体,型材模块长度根据需要裁定。

44.4:从共挤模具中出来的高温型材立即进入真空定型冷却机组中冷却定型,后续可以根据需要增加防滑处理,定尺裁断。

45.5:将蓝色型材模块放入特殊设计的船台中预装,船台有热风系统、塑料焊接系统和夹紧装置。

46.6:通过对预装的塑料型材模块之间施加热熔焊接、夹紧保压、冷却定型过程,从而形成具有塑料船舶龙骨、外壳与甲板的船体,在此基础上建造其他船体结构,工作量、难度大幅降低。

47.7:由于是连续挤出型材模块,纵向空腔连续,可在空腔中放置对应形状金属型材扶强,以增加塑料船舶整体强度,本案例在其中两组型材模块中部50mm空腔中放入两根工字钢,其余空腔填充闭孔发泡材料。

48.8:由于船体是双层结构,船体外壳与甲板一体成型,后续一些焊接作业不接触船体外壳,不存在船舶外壳热变形,外形美观。

49.9、这种型材模块的空腔结构非常方便安装各种管线,提高了生产效率。

50.10、建造安装塑料船舶其他部分,可以继续全部或部分采用型材模块建造塑料船舶其他部分。如船首舱、船尾舱、驾驶楼等;铺设管线、安装照明、通导探测、安全救生设备、动力系统、甲板机械等;调试。检查验收:按规范要求对塑料船舶逐项验收。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1