管道内的物体输送方法与流程

1.本发明涉及管道内的物体输送方法。

背景技术:

2.在工厂、大型建筑、高铁站、地铁站、候机楼、高铁沿线、地铁沿线,往往需要布设各种线缆,包括光缆、电缆、线缆等。为了保护线缆以及现场美观,通常需要将这些线缆铺设进线管或桥架,甚至埋入地下。目前在预埋特制的管道内敷设光缆技术已经成熟,但是在桥架内铺设线缆,以及在一些非标密闭狭小管道内穿线仍采用人工作业。该工作虽然强度不高,但是需要工人数众多,而且作业效率较低,施工周期长,施工费用高。更加让施工方感到困难的项目是在使用时间较长的既有桥架或既有管道内补充穿线以及更换线缆,这种情况下,桥架和管线内的缆线会阻碍穿线工作,通常只能打开桥架或挖出管线,其工作量更加巨大。因此在线缆铺设施工领域,需要寻找一种能够不开挖、不打开桥架盖板且能高效施工的方法,以降低成本并解决穿线穿缆工程技术难题。

技术实现要素:

3.本发明的目的是提供一种管道内的物体输送方法,以解决现有技术中人工铺设缆线效率低、施工周期长、施工成本高的问题。

4.本发明采用了以下四种的技术方案:

5.第一种管道内的物体输送方法,其特殊之处在于,包括以下步骤:

6.步骤1)将后端密封的柔性管放入充气装置内,使柔性管的前端穿过充气装置的出口,并与充气装置的出口密封连接;所述柔性管的长度大于或等于管道入口至待输送位置的长度;

7.步骤2)向充气装置内充气,使柔性管内侧面沿管道出口方向持续外翻,直至柔性管的后端靠近充气装置的出口;

8.步骤3)将待输送物体放入充气装置内,并将柔性管后端与待输送物体的前端密封连接;

9.步骤4)再次向充气装置内充气,使柔性管的内侧面沿管道出口方向继续外翻并牵引待输送物体前行,直至待输送物体到达待输送位置。

10.进一步地,步骤1)中所述密封连接为正密封连接或反密封连接。

11.第二种管道内的物体输送方法,其特殊之处在于,包括以下步骤:

12.步骤1)在充气装置内将两层长条状薄膜热压或粘接合成为中空条状结构,将中空条状结构的后端密封,并将中空条状结构的前端穿过充气装置的出口,并与充气装置的出口密封连接;所述长条状薄膜的长度大于或等于管道入口至待输送位置的长度;

13.步骤2)向充气装置内充气,使中空条状结构的内侧面沿管道出口方向持续外翻并前行,直至中空条状结构后端靠近充气装置出口;

14.步骤3)在充气装置内,将待输送物体的前端与中空条状结构后端密封连接;

15.步骤4)再次向充气装置内充气,使中空条状结构的内侧面沿管道出口方向继续外翻并牵引待输送物体前行,直至待输送物体到达待输送位置。

16.进一步地,步骤1)中所述密封连接为正密封连接或反密封连接。

17.第三种管道内的物体输送方法,其特殊之处在于,包括以下步骤:

18.步骤1)将两层长条状薄膜热压或粘接合成为中空条状结构,将中空条状结构的前端依次穿过充气装置的入口和出口,并将中空条状结构前端与充气装置的出口密封连接;所述长条状薄膜的长度大于等于管道入口至待输送位置的长度;所述充气装置的入口与中空条状结构轮廓相适配;

19.步骤2)向充气装置内充气,使中空条状结构的内侧面沿管道出口方向持续外翻并前行,直至中空条状结构后端靠近充气装置入口;

20.步骤3)将待输送物体的前端与中空条状结构后端密封连接;

21.步骤4)再次向充气装置内充气,使中空条状结构的内侧面沿管道出口方向继续外翻并牵引待输送物体前行,直至待输送物体到达待输送位置。

22.进一步地,步骤1)中所述密封连接为正密封连接或反密封连接。

23.第四种基于牵引式的管道内物体输送方法,其特殊之处在于,包括以下步骤:

24.步骤1)将柔性管的前端依次穿过充气装置的入口和出口,并将柔性管的前端与充气装置的出口密封连接;所述柔性管的长度大于或等于管道入口至待输送位置的长度;所述充气装置的入口与柔性管的轮廓相适配;

25.步骤2)向充气装置内充气,使柔性管内侧面沿管道出口方向持续外翻并前行,直至柔性管后端靠近充气装置入口;

26.步骤3)将待输送物体的前端与柔性管后端密封连接;

27.步骤4)再次向充气装置内充气,使柔性管的内侧面沿管道出口方向继续外翻并牵引待输送物体前行,直至待输送物体到达待输送位置。

28.进一步地,步骤1)中所述密封连接为正密封连接或反密封连接。

29.本发明的有益效果是:

30.本发明将充气装置与柔性管或中空条状结构相结合,向充气装置内充气,通过气体的压力迫使柔性管或中空条状结构持续外翻,为待输送物体在管道中的穿行提供持续牵引力,使其在管道中自动穿行,直至将待输送物体牵引至管道内的待输送位置,相比现有的人工穿缆和主动式牵引穿缆方法有效提高了缆线的铺设效率,减少了施工周期和施工成本;节省了人力、物力,同时当穿行中遇到障碍物时,可通过充气装置向柔性管或中空条状结构的翻转处增加气压以克服障碍物的阻碍,有效避免了卡死现象,相比现有的人工开挖解决卡死的操作更为简单有效,且成本低、提高了穿送质量。

附图说明

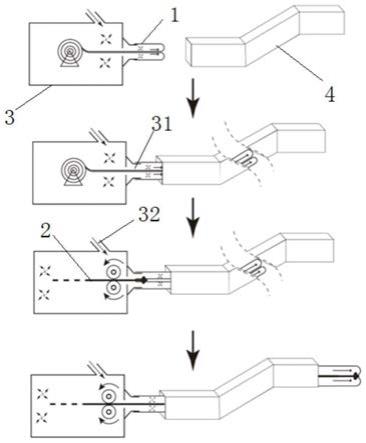

31.图1是本发明中第一种管道内的物体输送方法的示意图;

32.图2是本发明中第二种管道内的物体输送方法的示意图;

33.图3是本发明中第三种管道内的物体输送方法的示意图;

34.图4是本发明中第四种管道内的物体输送方法的示意图;

35.图5是本发明中柔性管的前端与充气装置的出口正密封连接的结构示意图;

36.图6是本发明中充气装置的结构示意图。

37.附图标号说明:1-柔性管,2-待输送物体,3-充气装置,31-出口,32-充气口,33-入口,4-管道,51-长条状薄膜,5-中空条状结构。

具体实施方式

38.下面结合附图和具体实施方式对本发明进行详细说明。

39.实施例1:

40.如图1所示,本实施例的管道内的物体输送方法,具体包括以下步骤:

41.步骤1)将后端密封的柔性管1放入充气装置3内,使柔性管1的前端穿过充气装置3的出口31,并与充气装置的出口31密封连接;所述柔性管1的长度大于或等于管道4的入口至待输送位置的长度,由此保证待输送物体2可送达待输送位置;柔性管1的前端与充气装置3的出口31密封连接可保证后面向充气装置3内所充气不会漏,且能保证充入气体的气压足够使柔性管1自动翻转或翻转更为迅速;柔性管后端的密封可通过多种方式密封,包括将其成卷放置以达到密封的效果;

42.步骤2)向充气装置3内充气,在气压的作用下柔性管1的内侧面沿管道4出口方向持续外翻,直至柔性管1的后端靠近充气装置的出口31;

43.步骤3)将待输送物体2放入充气装置3内,并将柔性管1后端与待输送物体2的前端密封连接,即柔性管1的后端要密封,保证柔性管1的后端保证不漏气,否则需要做密封处理;

44.步骤4)再次向充气装置3充气,使柔性管1的内侧面沿管道4出口方向继续外翻并牵引待输送物体2前行,直至待输送物体2到达待输送位置;

45.若柔性管1的长度等于管道4的入口至待输送位置的长度,则柔性管1全部翻转完后,待输送物体2则刚好到达待输送位置。

46.若柔性管1的长度大于管道4入口至待输送位置的长度,则待柔性管1后端将待输送物体2牵引至待输送位置,停止向充气装置3内充气即可。

47.该方法中,若管道较短,步骤3)也可在步骤1)之前进行;即先将待输送物体2与柔性管1连接,再将其全部放入充气装置3中,进行后续步骤。

48.实施例2:

49.如图2所示,本实施例的管道内的物体输送方法,具体包括以下步骤:

50.步骤1)在充气装置3内将两层长条状薄膜51热压或粘接合成为中空条状结构5,将中空条状结构的后端密封,以防止后端漏气,并将中空条状结构5的前端穿过充气装置3的出口31,并与充气装置的出口31密封连接;所述长条状薄膜51的长度大于或等于管道4的入口至待输送位置的长度;

51.步骤2)向充气装置3内充气,使中空条状结构5的内侧面沿管道4的出口方向持续外翻并前行,直至中空条状结构5后端靠近充气装置出口31;

52.步骤3)在充气装置3内,将待输送物体2的前端与中空条状结构5的后端密封连接,即中空条状结构5的后端要密封,保证中空条状结构5的后端保证不漏气,否则需要做密封处理;

53.步骤4)再次向充气装置3内充气,使中空条状结构5的内侧面沿管道4出口方向继

续外翻并牵引待输送物体2前行,直至待输送物体2到达待输送位置;该待输送位置可以为管道4内部某处,也可以是管道4出口处;

54.若长条状薄膜51的长度等于管道4的入口至待输送位置的长度,则中空条状结构5全部翻转完后,待输送物体2则刚好到达待输送位置。

55.若长条状薄膜51的长度大于管道4入口至待输送位置的长度,则待中空条状结构5后端将待输送物体2牵引至待输送位置时,停止向充气装置3内充气即可。

56.实施例3:

57.如图3所示,本实施例的管道内的物体输送方法,具体包括以下步骤:

58.步骤1)将两层长条状薄膜51热压或粘接合成为中空条状结构5,将中空条状结构5的前端依次穿过充气装置3的入口33和出口31,并将中空条状结构5前端与充气装置的出口31密封连接;所述长条状薄膜51的长度大于等于管道4入口至待输送位置的长度;

59.所述充气装置3的入口33与中空条状结构5轮廓相适配;由此,以保证在充气时充气装置入口与中空条状结构5轮廓的衔接,既能保证中空条状结构5的持续移动,又具有一定密封性;因此此处不能、也可以不需要达到绝对密封,达到一定程度的密封性即可;

60.步骤2)通过充气口32向充气装置3内充气,使中空条状结构5的内侧面沿管道4出口方向持续外翻并前行,直至中空条状结构5后端靠近充气装置入口33;

61.步骤3)将待输送物体2的前端与中空条状结构5后端密封连接;即柔性管1的后端要密封,保证柔性管1的后端保证不漏气,否则需要做密封处理;

62.步骤4)再次向充气装置3充气,使中空条状结构5的内侧面沿管道4出口方向继续外翻并牵引待输送物体前行,直至待输送物体2到达待输送位置。

63.待输送物体2的最终到达位置与长条状薄膜51长度以及管道4的长度之间的关系与实施例2相同。

64.实施例4:

65.如图4所示,本实施例的管道内的物体输送方法,具体包括以下步骤:

66.步骤1)将柔性管1的前端依次穿过充气装置3的入口33和出口31,并将柔性管1的前端与充气装置3的出口31密封连接;所述柔性管1的长度大于或等于管道4入口至待输送位置的长度;所述充气装置3的入口33与柔性管1的轮廓相适配;

67.步骤2)向充气装置3内充气,使柔性管1内侧面沿管道4出口方向持续外翻并前行,直至柔性管1后端靠近充气装置入口33;

68.步骤3)将待输送物体2的前端与柔性管1后端密封连接;即柔性管1的后端要密封,保证柔性管1的后端保证不漏气,否则需要做密封处理;

69.步骤4)再次向充气装置3内充气,使柔性管1的内侧面沿管道4出口方向继续外翻并牵引待输送物体2前行,直至待输送物体2到达待输送位置。

70.待输送物体2的最终到达位置与柔性管1长度以及管道4入口至待输送位置长度之间的关系与实施例1相同。

71.需要说明的是:

72.一、实施例1至实施例4中,所述的密封连接均可为正密封连接或反密封连接,所谓正密封连接如图5所示,即柔性管或中空条状结构的前端外壁直接与充气装置的出口密封连接;所谓反密封连接,即柔性管或中空条状结构的前端伸出充气装置的出口一节后,将其

前端向外并向后翻转后,再与充气装置的出口密封连接;两种连接方式皆可。

73.二、实施例2和实施例3中所述的粘接包括焊接、胶水粘连以及其他连接方式,可将两层长条状薄膜合成为中空条状结构即可。

74.三、实施例2和实施例3中,所谓的两层长条状薄膜还可以是一层长条状薄膜折叠形成,每层长条状薄膜也可以是多条长条状薄膜拼接而成;

75.四、实施例1和实施例2中所述的充气装置3的结构如图6所示,包括一个可打开的密封腔体,密封腔体上设有出口31、入口33以及充气口32;而在实施例3和实施例4中可将入口33封堵或密封,或者直接在密封腔体上不设置入口33。

76.五、本发明中所谓的管道,既可以是工业中的管道,也可以是管道类似物,例如u型槽、开口向上的c型槽以及人体的食管、肠道等;可适用于多领域应用。

77.六、本发明中待输送物体不仅包括电缆、电线、绳索、光纤和光缆等细长形状的物体,还包括最大尺寸小于柔性管和中空条状结构内径的相机、工具、化学物体、药品、食品等其他形状的物体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1