用于大长径比箱梁的起竖装置及控制方法与流程

[0001]

本发明涉及起竖装置技术领域,具体涉及一种用于大长径比箱梁的起竖装置及控制方法。

背景技术:

[0002]

起竖装置在民用和军事领域有着广泛的应用,而如何实现大型负载的大角度、快速起竖是常用起竖装置面临的工程技术难题之一。电动举升和液压举升是常用的起竖方案,技术上比较成熟。采用大推力电动缸举升装置控制精度高、起竖响应快,缺点是举升负载重量受限、使用成本高、安装空间大。液压举升具有举升载荷大、安装空间小的优势,但对于大行程,最好采用二级或三级任意位自锁液压缸布置。而二级以上的任意位自锁液压缸目前国内没有成熟产品,单级任意位自锁液压缸国内比较成熟,但是面临着响应速度低、运行不稳定和到位精度差等诸多问题。

技术实现要素:

[0003]

本发明的目的是针对上述技术的不足,提供一种具有起竖负载质量大、使用成本低、安装空间小、负载适应性好且起竖速度快的用于大长径比箱梁的起竖装置及控制方法。

[0004]

为实现上述目的,本发明所设计的用于大长径比箱梁的起竖装置,包括起竖托架、起竖油缸、至少一套微动机构、多套夹紧机构及安装底座;所述安装底座通过销轴安装在起竖托架的端部,起竖油缸的一端通过销轴与安装底座铰接,起竖油缸的另一端通过销轴与起竖托架的中部铰接;

[0005]

每套所述微动机构包括微动油缸、推块和导向箱体,微动油缸的端部安装在起竖托架的中间竖向支撑梁上,微动油缸的伸缩杆与推块连接;同时,导向箱体安装在起竖托架上,导向箱体的底面、顶面和两侧面均布置有导向槽,推块上设置有与底面、顶面和两侧面导向槽相配合的滑块;

[0006]

多套夹紧机构均匀的布置在起竖托架上,每套所述夹紧机构包括两个夹紧机构单元和连接两个夹紧机构单元的横梁,每个夹紧机构单元包括固定在起竖托架上的安装座、安装在安装座上的夹紧油缸和与夹紧油缸的伸缩杆相连的压块,且压块通过销轴铰接在安装座的顶部,两个夹紧机构单元对称安装在起竖托架两侧。

[0007]

进一步地,还包括液压泵站,所述液压泵站中有蓄能器组。

[0008]

进一步地,所述起竖油缸采用自锁单缸油缸,所述起竖油缸大小腔内均设置有平衡阀。

[0009]

进一步地,所述起竖油缸采用比例伺服阀。

[0010]

进一步地,所述微动机构还包括底座,微动油缸的端部安装在底座上,底座安装在起竖托架的中间竖向支撑梁上。

[0011]

进一步地,还包括水平位移激光测距传感器。

[0012]

进一步地,所述夹紧油缸有两个位移值,小位移使压块呈28~35

°

倾角,大位移使

压块呈85~90

°

倾角。

[0013]

进一步地,所述起竖托架的中部和另一端分别通过托架支座支撑。

[0014]

还提供一种如上述所述用于大长径比箱梁的起竖装置的控制方法为:起竖油缸中的起竖油缸位移传感器与起竖油缸里的伺服阀构成一个位置控制系统;起竖位移激光测距传感器根据设定的位置阈值参与或退出位置控制;当通过起竖油缸位移传感器控制起竖装置进入起竖位移激光测距传感器测量范围后,再通过起竖位移激光测距传感器修正起竖油缸目标位置完成末端位置精确定位。

[0015]

进一步地,所述位置控制系统采用增量式pid控制算法,每次只输出起竖油缸的位移变化量。

[0016]

与现有技术相比,本发明具有以下优点:本发明用于大长径比箱梁的起竖装置及控制方法,具有起竖负载质量大、使用成本低、安装空间小、适装性好、起竖速度快、定位精度高的优点;采用微动机构实现负载箱梁水平或竖直状态下的位置调整,通过夹紧机构实现负载箱梁的夹紧固定,提高了起竖装置对于不同负载箱梁的适装性;另外,液压泵站中设计蓄能器组,用于对大流量起竖油缸提供辅助流量,可兼顾系统不同油缸动作时所需的流量,保证大负载工况下起竖油缸的快速动作,起到减小泵站体积,减小电机功率和泵排量,降低使用成本的目的;采用多组位移传感器实现起竖装置的快速平稳大角度起竖,以及末端位置的高精度定位。

附图说明

[0017]

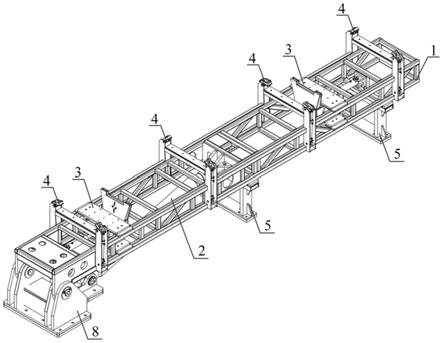

图1为本发明用于大长径比箱梁的起竖装置立体结构图;

[0018]

图2为图1的主视示意图;

[0019]

图3为图1中微动机构结构示意图;

[0020]

图4为图1中夹紧机构结构示意图;

[0021]

图5为图1的水平状态示意简图;

[0022]

图6为图1的起竖状态示意简图;

[0023]

图7为图1的控制方法原理框图。

具体实施方式

[0024]

下面结合附图和具体实施例对本发明作进一步的详细说明。

[0025]

如图1所示用于大长径比箱梁的起竖装置,包括起竖托架1、起竖油缸2、两套微动机构3、多套夹紧机构4、起竖油缸位移传感器、水平位移激光测距传感器6、起竖位移激光测距传感器7、安装底座8、托架支座5及液压泵站。安装底座8通过销轴安装在起竖托架1的端部,起竖油缸2的一端通过销轴与安装底座8铰接,起竖油缸2的另一端通过销轴与起竖托架1的中部铰接从而形成三角支撑结构,可实现起竖托架1的竖起和放平;起竖托架1的中部和另一端分别通过托架支座5支撑。本实施例中,起竖油缸2采用自锁油缸,在油缸伸出到指定位置后,切断解锁油路,油缸活塞杆与缸筒过盈配合实现自锁,保证支撑刚度。另外,起竖油缸2采用单缸起竖,可减小安装空间、降低使用成本。为保证快速起竖过程的平稳性,在起竖油缸大小腔均设置有平衡阀,使油缸大小腔均有压力,整个起竖过程更平顺。起竖油缸采用比例伺服阀,具有体积小、控制精度高、灵敏度高、动态性能好以及响应速度快等优点。

[0026]

每套微动机构3包括微动油缸301、推块302、导向箱体303和底座304,微动油缸301的端部安装在底座304上,底座304安装在起竖托架1的中间竖向支撑梁上,微动油缸301的伸缩杆与推块302连接。同时,导向箱体303安装在起竖托架1上,导向箱体303的底面、顶面和两侧面均布置有导向槽,推块302上设置有与底面、顶面和两侧面导向槽相配合的滑块305,使得微动油缸301的伸缩可以带动推块302在导向箱体303内移动。两套微动机构呈镜像安装在起竖托架1上,通过微动油缸301驱动推块302,可实现负载箱梁在起竖托架1上沿水平方向的位置调整。

[0027]

多套夹紧机构4均匀的布置在起竖托架1上,每套夹紧机构4包括两个夹紧机构单元和连接两个夹紧机构单元的横梁404,每个夹紧机构单元包括固定在起竖托架1上的安装座403、安装在安装座403上的夹紧油缸401和与夹紧油缸401的伸缩杆相连的压块402,且压块402通过销轴铰接在安装座403的顶部,两个夹紧机构单元对称安装在起竖托架1两侧,由夹紧油缸带动压块压紧或松开放置在横梁上的负载箱梁,可实现负载箱梁在起竖托架上的夹紧与固定。夹紧油缸设置两个位移值,小位移使压块呈28~35

°

倾角(如30

°

倾角且倾角可调整)仅对负载箱梁施加较小压力,此时可配合微动机构对负载箱梁在水平或竖直状态下的位置进行调整;大位移使压块呈85~90

°

倾角(如90

°

倾角),将负载箱梁固定在起竖托架上,防止起竖过程中发生晃动。

[0028]

由液压泵站为液压系统提供动力,通过控制电磁阀实现油缸的伸缩,从而实现负载箱梁的夹紧固定、位置调整、起竖和回平。当起竖到指定角度后,油缸自锁,将起竖装置固定在当前角度。液压泵站中设计蓄能器组,用于对大流量起竖油缸提供辅助流量。工作时,小流量油缸动作时由泵站直接提供压力油,当大流量起竖油缸动作时由蓄能器与泵站共同提供大流量压力油,保证大负载工况下油缸的快速动作。蓄能器组的使用可兼顾系统不同油缸动作时所需的流量,起到减小泵站体积,减小电机功率和泵排量,降低使用成本的目的。

[0029]

微动机构3与水平位移激光测距传感器6和夹紧机构4配合使用,可实现水平或竖直状态下负载箱梁在起竖托架1上的位置调整。夹紧油缸401带动压块402对负载箱梁形成限位约束,右端的微动机构(距安装底座较远一侧)将负载箱梁向左侧推动到行程末端,水平位移激光测距传感器测量负载箱梁底部距离,根据与负载箱梁目标位置的距离差,左端的微动机构向右推动负载箱梁到目标位置,实现位置调整。

[0030]

起竖装置的控制算法采用多位置传感器进行箱梁的位置闭环控制,即起竖油缸位移传感器和起竖位移激光测距传感器。起竖油缸位移传感器用于起竖动作前期的位置闭环控制,实现负载箱梁位置的大角度(如0~88

°

)快速运动;起竖位移激光测距传感器用于末端精确位置控制,实现负载箱梁的小角度(如88

°

~90

°

)精确调整。其具体控制方式为:起竖油缸位移传感器与起竖油缸里的伺服阀构成一个位置控制系统;起竖位移激光测距传感器根据设定的位置阈值参与或退出位置控制。当通过起竖油缸位移传感器控制起竖装置进入起竖位移激光测距传感器测量范围后,再通过起竖位移激光测距传感器修正起竖油缸目标位置完成末端位置精确定位,其末端定位精度可优于0.5mm。

[0031]

位置控制系统采用增量式pid控制算法,每次只输出起竖油缸的位移变化量,即使传感器采集的数据有个别异常点也不会影响整体控制效果。此外,增量式pid控制算法方便切换控制参数,在起竖位移激光测距传感器参与或退出位置控制时可以做到无扰动切换。

[0032]

本发明用于大长径比箱梁的起竖装置及控制方法,具有起竖负载质量大、使用成本低、安装空间小、适装性好、起竖速度快、定位精度高的优点;采用微动机构实现负载箱梁水平或竖直状态下的位置调整,通过夹紧机构实现负载箱梁的夹紧固定,提高了起竖装置对于不同负载箱梁的适装性;另外,液压泵站中设计蓄能器组,用于对大流量起竖油缸提供辅助流量,可兼顾系统不同油缸动作时所需的流量,保证大负载工况下起竖油缸的快速动作,起到减小泵站体积,减小电机功率和泵排量,降低使用成本的目的;采用多组位移传感器实现起竖装置的快速平稳大角度起竖,以及末端位置的高精度定位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1