一种仓储物流货物智能堆放码垛机器人的制作方法

[0001]

本发明涉及堆放码垛技术领域,特别涉及一种仓储物流货物智能堆放码垛机器人。

背景技术:

[0002]

物流仓储就是利用自建或租赁库房、场地,储存、保管、装卸搬运、配送货物,传统的仓储定义是从物资储备的角度给出的,现代“仓储”不是传统意义上的“仓库”、“仓库管理”,而是在经济全球化与供应链一体化背景下的仓储,是现代物流系统中的仓储,在对储存的货物进行放置时,需要将相同的货物堆放的一起,使得储存的货物堆放整齐,但在仓储物流货物智能堆放码垛过程中会出现以下问题:

[0003]

1、传统的仓储物流货物智能堆放码垛在对货物箱进行夹取码垛时,将货物箱夹取的时候易将货物箱加持变形,使得货物箱变形之后堆放不整齐,当加持力过大时,货物箱易变形破碎,使得货物散落;

[0004]

2、在对货物箱进行码垛堆放时,堆放的货物箱难以堆放整齐,使得仓储物流货物箱的存放外观不整洁。

技术实现要素:

[0005]

(一)技术方案

[0006]

为了实现上述目的,本发明采用以下技术方案,一种仓储物流货物智能堆放码垛机器人,包括板车、转动机构和夹取机构,所述的板车的上端面靠近右端处设置有转动机构,转动机构上安装有夹取机构。

[0007]

所述的转动机构包括安装圆孔、放置槽、移动槽、转动圆板、转轴、不完全齿轮、移动板、齿条、液压缸和l形转板,所述的板车的上端面靠近右端处开设有安装圆孔,安装圆孔的底部开设有放置槽,放置槽与安装圆孔连通,放置槽的左端面开设有移动槽,安装圆孔内通过轴承安装有转动圆板,转动圆板的下端面安装有转轴,转轴的下端面通过轴承与放置槽底部相连接,转轴中部套设有不完全齿轮,移动槽内安装有移动板,移动板的右端面安装有与不完全齿轮啮合的齿条,放置槽的后端面安装有液压缸,电液压缸的移动杆与移动板的后端面相连接,转动圆板的上端面安装有l形转板,通过液压缸带动移动板往复运动,移动板带动齿条进行往复运动,齿条与不完全齿轮进行啮合,不完全齿轮的转动带动l形转板进行转动,使得l形转板带动夹取机构进行转动,对所夹取堆放的货物箱进行转动夹取,便于夹取机构的堆放码垛。

[0008]

所述的夹取机构包括单向电动气缸、连接板、矩形凹槽、滑动块、双向电动气缸、支撑柱、弧形槽、卡槽、圆轴、固定板、双向电动伸缩杆、滑动槽和匚形板,所述的l形转板的下端面靠近左端处安装有单向电动气缸,单向电动气缸的移动杆上安装有连接板,连接板是对角倾斜安装,连接板的下端面开设有矩形凹槽,矩形凹槽的两端对称设置有滑动块,矩形凹槽中部安装有双向电动气缸,双向电动气缸的两组移动杆与滑动块相连接,两组滑动块

的下端面中部均安装有支撑柱,两组支撑柱的相对面外壁上均开设有弧形槽,弧形槽上下两端对称开设有卡槽,卡槽内通过圆轴对称安装有固定板,固定板的位于弧形槽内,滑动块上安装有双向电动伸缩杆,固定板的相对面靠近支撑柱侧开设有滑动槽,滑动槽内安装有匚形板,匚形板开口向固定板相对面,双向电动伸缩杆的移动杆端为圆头结构,双向电动伸缩杆的移动杆通过销轴与匚形板相连接,当l形转板转动到货物箱的上端时,单向电动气缸推动连接板向下运动,同时通过双向电动伸缩杆推动固定板向两侧运动,固定板沿支撑柱上的弧形槽进行转动,将两个固定板之间的角度大于度,当l形转板与货物箱的上端贴近时,再通过双向电动气缸带动两组滑动块向内侧运动,将货物箱的对角进行卡紧,对角卡紧避免将货物箱夹取变形,然后再通过双向电动伸缩杆带动固定板向内侧运动,使得固定板将货物箱的四个面卡紧,增加固定性。

[0009]

作为本发明的一种优选技术方案,所述的支撑柱的下端面开设有阶梯孔,阶梯孔内安装有圆形挡板,圆形挡板位于阶梯孔的上阶梯内,圆形挡板的下端面安装有连接柱,连接柱的下端安装有l形挡板,在单向电动气缸带动支撑柱在空中时,l形挡板与连接柱在重力作用下在空中垂吊着,当单向电动气缸带动支撑柱向下运动与地面接触时,l形挡板进行收缩,使得连接柱带动l形挡板进去到阶梯孔内,便于货物箱的夹取,当货物箱转动堆放码垛时,l形挡板为货物箱的堆放确定对角位置,便于货物箱的堆放整齐。

[0010]

作为本发明的一种优选技术方案,两组所述的固定板的相对面均开设有弹簧槽,弹簧槽是线性排布,弹簧槽内安装有通过支撑弹簧杆安装有圆头卡板,圆头卡板凸出弹簧槽,当固定板与货物箱侧面接触时,圆头卡板卡入货物箱上的通槽内,增加固定板的带动货物箱上升时的卡紧性,同时圆头卡板在支撑弹簧杆的作用下避免想下运动失去卡紧力。

[0011]

作为本发明的一种优选技术方案,两组所述的支撑柱的相背面均安装有支撑板,支撑板与固定板之间安装有伸缩弹簧杆,伸缩弹簧杆向内侧倾斜,当两组固定板向外侧运动时,固定板对伸缩弹簧杆进行挤压,当固定板向内侧运动卡紧时,支撑弹簧杆对固定板的下端进行复位支撑,避免固定板下端在上升时向两侧运动,伸缩弹簧杆起到双重卡紧固定的作用。

[0012]

作为本发明的一种优选技术方案,所述的板车的下端面安装有凸块,凸块的前端面通过轴承左右对称安装有转动轴,转动轴的后端穿设凸块,转轴的前后两端均套设有滚轮,左右滚轮通过履带传送,凸块的下端面高于履带的下端面,当货物箱堆放码垛好之后,推动板车进行运动,将堆放好的货物箱送走。

[0013]

作为本发明的一种优选技术方案,所述的放置槽的前端面安装有平衡弹簧杆,平衡弹簧杆的后端面与移动板的前端面相连接,当液压刚推动移动板进行往复运动时,平衡弹簧杆避免移动板受力不均匀,导致倾斜使得齿条无法与不完全齿轮进行啮合。

[0014]

作为本发明的一种优选技术方案,所述的板车的上端面靠近左端处设置有放置板,放置板的四个侧面下端开设有矩形通槽,当板车带动货物箱移动到位时,放置板下端的矩形通槽便于将堆放好的货物箱取下。

[0015]

(二)有益效果

[0016]

1、本发明采用的转动机构带动夹取机构进行转动,使得夹取机构对夹取的货物箱进行夹取堆放,夹取机构对货物箱进行对角夹取,避免将货物箱加持变形,同时对货物箱的侧面进行固定,增加了夹取面积,同时可对夹取货物箱的大小进行调节,使得夹取的货物箱

不再单一;

[0017]

2、本发明所述的液压缸带动移动板进行运动,移动板带动齿条与不完全齿轮进行啮合,使得l形转板带动夹紧机构将夹紧的货物箱进行夹取转动放置;

[0018]

3、本发明所述的双向电动气缸带动滑动块进行运动,使得滑动块带动支撑柱进行移动,将固定板之间的距离进行调节,使其对不同大小的货物箱进行加持;

[0019]

4、本发明所述的固定板与货物箱的表面接触时,圆头卡板卡入货物箱上的凹槽内,支撑弹簧杆将圆头卡板进行抵近,使得圆头卡板对货物箱进行支撑,增加货物箱的支撑点。

附图说明

[0020]

下面结合附图和实施例对本发明进一步说明。

[0021]

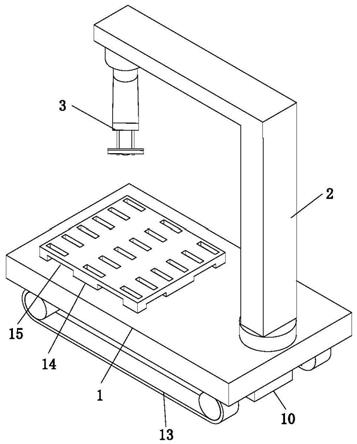

图1是本发明第一立体结构示意图;

[0022]

图2是本发明第二立体结构示意图;

[0023]

图3是本发明第一剖视图;

[0024]

图4是本发明第二剖视图;

[0025]

图5是本发明图3的a-a向剖视图;

[0026]

图6是本发明图3的b向局部放大图;

[0027]

图7是本发明图3的c向局部放大图;

[0028]

图8是本发明图4的d向局部放大图;

[0029]

图9是本发明图5的e向局部放大图;

[0030]

图10是本发明圆头卡板的立体结构示意图;

[0031]

图11是本发明货物箱的立体结构示意图。

具体实施方式

[0032]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求先定和覆盖的多种不同方式实施。

[0033]

如图1至图11所示,一种仓储物流货物智能堆放码垛机器人,包括板车1、转动机构2和夹取机构3,所述的板车1的上端面靠近右端处设置有转动机构2,转动机构2上安装有夹取机构3。

[0034]

所述的板车1的下端面安装有凸块10,凸块10的前端面通过轴承左右对称安装有转动轴11,转动轴11的后端穿设凸块10,转轴24的前后两端均套设有滚轮12,左右滚轮12通过履带13传送,凸块10的下端面高于履带13的下端面,当货物箱堆放码垛好之后,推动板车1进行运动,将堆放好的货物箱送走。

[0035]

所述的板车1的上端面靠近左端处设置有放置板14,放置板14的四个侧面下端开设有矩形通槽15,当板车1带动货物箱移动到位时,放置板14下端的矩形通槽15便于将堆放好的货物箱取下。

[0036]

所述的转动机构2包括安装圆孔20、放置槽21、移动槽22、转动圆板23、转轴24、不完全齿轮25、移动板26、齿条27、液压缸28和l形转板29,所述的板车1的上端面靠近右端处开设有安装圆孔20,安装圆孔20的底部开设有放置槽21,放置槽21与安装圆孔20连通,放置

槽21的左端面开设有移动槽22,安装圆孔20内通过轴承安装有转动圆板23,转动圆板23的下端面安装有转轴24,转轴24的下端面通过轴承与放置槽21底部相连接,转轴24中部套设有不完全齿轮25,移动槽22内安装有移动板26,移动板26的右端面安装有与不完全齿轮25啮合的齿条27,放置槽21的后端面安装有液压缸28,电液压缸28的移动杆与移动板26的后端面相连接,转动圆板23的上端面安装有l形转板29,通过液压缸28带动移动板26往复运动,移动板26带动齿条27进行往复运动,齿条27与不完全齿轮25进行啮合,不完全齿轮25的转动带动l形转板29进行转动,使得l形转板29带动夹取机构3进行转动,对所夹取堆放的货物箱进行转动夹取,便于夹取机构3的堆放码垛。

[0037]

所述的放置槽21的前端面安装有平衡弹簧杆210,平衡弹簧杆210的后端面与移动板26的前端面相连接,当液压刚推动移动板26进行往复运动时,平衡弹簧杆210避免移动板26受力不均匀,导致倾斜使得齿条27无法与不完全齿轮25进行啮合。

[0038]

所述的夹取机构3包括单向电动气缸30、连接板31、矩形凹槽32、滑动块33、双向电动气缸34、支撑柱35、弧形槽36、卡槽37、圆轴38、固定板39、双向电动伸缩杆3a、滑动槽3b和匚形板3c,所述的l形转板29的下端面靠近左端处安装有单向电动气缸30,单向电动气缸30的移动杆上安装有连接板31,连接板31是对角倾斜安装,连接板31的下端面开设有矩形凹槽32,矩形凹槽32的两端对称设置有滑动块33,矩形凹槽32中部安装有双向电动气缸34,双向电动气缸34的两组移动杆与滑动块33相连接,两组滑动块33的下端面中部均安装有支撑柱35,两组支撑柱35的相对面外壁上均开设有弧形槽36,弧形槽36上下两端对称开设有卡槽37,卡槽37内通过圆轴38对称安装有固定板39,固定板39的位于弧形槽36内,滑动块33上安装有双向电动伸缩杆3a,固定板39的相对面靠近支撑柱35侧开设有滑动槽3b,滑动槽3b内安装有匚形板3c,匚形板3c开口向固定板39相对面,双向电动伸缩杆3a的移动杆端为圆头结构,双向电动伸缩杆3a的移动杆通过销轴与匚形板3c相连接,当l形转板29转动到货物箱的上端时,单向电动气缸30推动连接板31向下运动,同时通过双向电动伸缩杆3a推动固定板39向两侧运动,固定板39沿支撑柱35上的弧形槽36进行转动,将两个固定板39之间的角度大于90度,当l形转板29与货物箱的上端贴近时,再通过双向电动气缸34带动两组滑动块33向内侧运动,将货物箱的对角进行卡紧,对角卡紧避免将货物箱夹取变形,然后再通过双向电动伸缩杆3a带动固定板39向内侧运动,使得固定板39将货物箱的四个面卡紧,增加固定性。

[0039]

所述的支撑柱35的下端面开设有阶梯孔350,阶梯孔350内安装有圆形挡板351,圆形挡板351位于阶梯孔350的上阶梯内,圆形挡板351的下端面安装有连接柱352,连接柱352的下端安装有l形挡板353,在单向电动气缸30带动支撑柱35在空中时,l形挡板353与连接柱352在重力作用下在空中垂吊着,当单向电动气缸30带动支撑柱35向下运动与地面接触时,l形挡板353进行收缩,使得连接柱352带动l形挡板353进去到阶梯孔350内,便于货物箱的夹取,当货物箱转动堆放码垛时,l形挡板353为货物箱的堆放确定对角位置,便于货物箱的堆放整齐。

[0040]

两组所述的固定板39的相对面均开设有弹簧槽390,弹簧槽390是线性排布,弹簧槽390内安装有通过支撑弹簧杆391安装有圆头卡板392,圆头卡板392凸出弹簧槽390,当固定板39与货物箱侧面接触时,圆头卡板392卡入货物箱上的通槽内,增加固定板39的带动货物箱上升时的卡紧性,同时圆头卡板392在支撑弹簧杆391的作用下避免想下运动失去卡紧

力。

[0041]

两组所述的支撑柱35的相背面均安装有支撑板354,支撑板354与固定板39之间安装有伸缩弹簧杆355,伸缩弹簧杆355向内侧倾斜,当两组固定板39向外侧运动时,固定板39对伸缩弹簧杆355进行挤压,当固定板39向内侧运动卡紧时,支撑弹簧杆391对固定板39的下端进行复位支撑,避免固定板39下端在上升时向两侧运动,伸缩弹簧杆355起到双重卡紧固定的作用。

[0042]

具体工作时,通过液压缸28带动移动板26往复运动,移动板26带动齿条27进行往复运动,齿条27与不完全齿轮25进行啮合,不完全齿轮25的转动带动l形转板29进行转动,当l形转板29转动到货物箱的上端时,l形挡板353与连接柱352在重力作用下在空中垂吊着,单向电动气缸30推动连接板31向下运动,同时通过双向电动伸缩杆3a推动固定板39向两侧运动,固定板39沿支撑柱35上的弧形槽36进行转动,将两个固定板39之间的角度大于90度,当l形转板29与货物箱的上端贴近时,再通过双向电动气缸34带动两组滑动块33向内侧运动,将货物箱的对角进行卡紧,对角卡紧避免将货物箱夹取变形,然后再通过双向电动伸缩杆3a带动固定板39向内侧运动,使得固定板39将货物箱的四个面卡紧,增加固定性,在支撑柱35向下运动与地面接触时,l形挡板353进行收缩,使得连接柱352带动l形挡板353进去到阶梯孔350内,便于货物箱的夹取,当固定板39与货物箱侧面接触时,圆头卡板392卡入货物箱上的通槽内,增加固定板39的带动货物箱上升时的卡紧性,同时圆头卡板392在支撑弹簧杆391的作用下避免向下运动失去卡紧力,当两组固定板39向外侧运动时,固定板39对伸缩弹簧杆355进行挤压,当固定板39向内侧运动卡紧时,支撑弹簧杆391对固定板39的下端进行复位支撑,避免固定板39下端在上升时向两侧运动,伸缩弹簧杆355起到双重卡紧固定的作用。

[0043]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1