分流挤注成型装置的制作方法

1.本发明涉及挤注成型设备,特别涉及一种分流挤注成型装置。

背景技术:

2.电缆绝缘层是电缆的重要组成结构,尤其是110kv及以上高压电缆领域,如国家电网高压电缆、海底复合高压电缆、新能源汽车用的高压电缆;电缆恢复连接中,往导体外周壁挤注绝缘材料熔料,绝缘材料熔料冷凝成型即成为电缆绝缘层。电缆绝缘层是或近似一个圆筒(其截断面是一个环形面),所以约束模具中的成型腔为圆筒型。

3.电缆绝缘层的现有挤注成型工艺中,主要是一个挤胶孔对接该圆筒型成型腔,单点挤注的方式导致绝缘材料熔料在该圆筒型成型腔中的流动均匀性相对较差,导致熔料粘稠度分布不均,压强分布较为不均匀,所成型的电缆绝缘层不够均质。

4.此外,熔料挤注过程中,成型腔中被闷堵的气体同样产生一定的压强,如果该闷堵的气体得不到释放,将导致电缆绝缘层内部产生气泡空洞、或成型腔局部位置没有熔料流动到。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种分流挤注成型装置,通过分流提升熔料在成型腔扩散的均匀性,从约束模具进料端到末端的熔料粘稠度分布较为均匀,从约束模具进料端到末端的熔料压强分布较为均匀,通过约束模具弹性变形泄分堆挤的熔料、泄放闷堵的气体,约束模具挤注熔料后通过约束模具回弹对熔料紧箍,排除熔料中的气泡。

6.根据本发明的第一方面实施例的一种分流挤注成型装置,包括约束模具和分流器,所述约束模具为套筒状,所述约束模具由柔性材料制成,所述约束模具的两端均设置开口,所述约束模具的壁厚是从所述约束模具的一端向另一端逐渐变小,所述分流器设置有挤注口和至少两个流道,所述约束模具的壁厚较大的一端用于对接所述分流器,所述至少两个所述流道的输入端连通所述挤注口,所述至少两个所述流道的输出端连通所述约束模具的所述一端的开口,且所述至少两个所述流道的输出端沿所述约束模具的周向均布。

7.根据本发明实施例的一种分流挤注成型装置,至少具有如下有益效果:通过分流提升熔料在成型腔扩散的均匀性,从约束模具进料端到末端的熔料粘稠度分布较为均匀,从约束模具进料端到末端的熔料压强分布较为均匀;约束模具由柔性材料制成,约束模具的熔料堆挤的高压位置发生膨胀、使熔料顺着膨胀打开的间隙往低压位置扩散,挤注过程闷堵的气体经膨胀打开的间隙向约束模具末端或向分流器排泄;约束模具挤注熔料后通过约束模具回弹对熔料紧箍,排除熔料中的气泡,所成型的电缆或电缆绝缘层不容易出现气泡空洞、密实、绝缘性能好。

8.根据本发明的一些实施例,还包括由硬质材料制成的成型模具,所述成型模具呈套筒状,所述约束模具的外径小于所述成型模具的内径,所述成型模具用于容纳所述约束

模具,所述约束模具可在所述成型模具中膨胀变形。

9.根据本发明的一些实施例,所述流道包括扩流段,从所述扩流段的输入端至所述扩流段的输出端,所述扩流段的截断面逐渐变大,且所述至少两个所述流道的所述扩流段的输出端拼组出一个环形流道面,所述环形流道面用于往所述约束模具的成型腔导流熔料。

10.根据本发明的一些实施例,所述分流器还设置有收窄扩压通道,所述收窄扩压通道为套筒状,所述收窄扩压通道为锥形收窄,所述收窄扩压通道的大端对应所述环形流道面,所述收窄扩压通道的小端用于往所述约束模具的内腔导流熔料。

11.根据本发明的一些实施例,所述分流器包括内芯和外套,所述内芯的外周壁和所述外套的内周壁,其一设置有导流凹槽,另一覆盖所述导流凹槽,使所述导流凹槽限定为所述流道,所述挤注口设置在所述内芯或所述外套。

12.根据本发明的一些实施例,所述外套由第一分套和第二分套拼组得到,所述内芯由第一芯体和第二芯体拼装得到,所述第一芯体和所述第一分套螺钉连接,所述第二芯体和所述第二分套螺钉连接,所述第一分套和所述第二分套螺栓连接。

13.根据本发明的一些实施例,所述第一分套和/或所述第二分套设置有电加热件。

14.根据本发明的一些实施例,所述分流器包括主体部以及连接所述主体部的外连套筒,所述挤注口和所述流道设置在所述主体部,所述外连套筒用于插入所述约束模具的所述一端,所述外连套筒设置有汇流通道,所述汇流通道呈套筒状,套筒状的所述汇流通道的一个环形端对应所述环形流道面。

15.根据本发明的一些实施例,所述约束模具轴向的两端的内径较大,所述约束模具中部的内径较小。

16.根据本发明的一些实施例,所述约束模具的所述另一端收缩变窄,所述约束模具的所述另一端用于环抱工件。

17.根据本发明的一些实施例,所述约束模具轴向的两端的内径较大,中部的内径较小

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

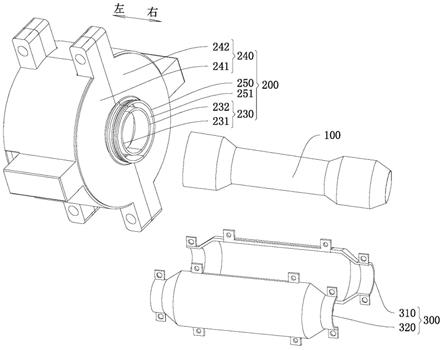

20.图1为本发明实施例分流挤注成型装置的结构示意图;

21.图2为图1示出分流挤注成型装置的分流器的结构示意图;

22.图3为图1示出分流挤注成型装置的分流器的分解图一;

23.图4为图1示出分流挤注成型装置的分流器的分解图二,部分孔是用于安装,其中一个孔用于挤注;

24.图5为图1示出分流挤注成型装置的分流器的分解图三;

25.图6为图4示出分流器的内芯的结构示意图;

26.图7为为成型腔与两个流道的平面展开图;

27.图8为图1示出分流挤注成型装置的约束模具的剖视图;

28.图9为本发明实施例分流挤注成型装置挤注时的安装示意图;

29.图10是基于本发明的电缆连接工艺流程的局部图一;

30.图11是基于本发明的电缆连接工艺流程的局部图二。

31.约束模具100;

32.分流器200,挤注口210;

33.流道220,环形流道面222;

34.内芯230,第一芯体231,第二芯体232;

35.外套240,第一分套241,第二分套242;

36.外连套筒250,汇流通道251;

37.分流凸棱260;

38.收窄扩压通道270;

39.成型模具300,第一c形片310,第二c形片320;

40.电缆400。

具体实施方式

41.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

42.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个及两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二,只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

44.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

45.本发明中,工件可以是导体或导体加半导电层、其他金属芯材等。以下描述中,以导体或导体加半导电层作为工件,在导体或导体加半导电层外挤注绝缘层。

46.参照图1、图4和图9,根据本发明的第一方面实施例的一种分流挤注成型装置,包括约束模具100和分流器200,约束模具100为套筒状,约束模具100由柔性材料制成,约束模具100的两端均设置开口,分流器200设置有挤注口210和至少两个流道220,约束模具100的一端连接分流器200的一端,至少两个流道220的输入端连通挤注口210,至少两个流道220的输出端连通约束模具100的一端的开口,且至少两个流道220的输出端沿约束模具100的周向均布。

47.约束模具100呈套筒状,并非指约束模具100为直套筒状;参照图1和图2,约束模具

100两端较大,其近似一个哑铃。

48.参照图9、图10及图11,(通过其他辅助工具和/或工人固定电缆400、约束模具100、分流器200),约束模具100的一端连接分流器200的一端;约束模具100为两端开口的套筒状,电缆400穿过约束模具100、约束模具100套接电缆连接处,电缆连接处的外壁与约束模具100的内壁之间形成一个成型腔;挤注口210连通挤塑机、挤塑机通过挤注口210往流道220挤注熔料,熔料经流道220输出端往成型腔挤入。

49.参照图7,流道220设置有至少两个,该至少两个流道220的输出端沿约束模具100的周向均布。所以,通过分流提升熔料在成型腔扩散的均匀性,从约束模具100进料端到末端的熔料粘稠度分布均匀,从约束模具100进料端到末端的熔料压强分布较为均匀。图7中,流道220设置有两个,挤注口210的熔料流动方向为v,一个流道220的熔料流动方向为v1,另一流道220的熔料流动方向为v2。

50.约束模具100由柔性材料制成,约束模具100的熔料堆挤的高压位置发生膨胀、使熔料顺着膨胀打开的间隙往低压位置挤注扩流/扩散流动;同理,挤注过程闷堵的气体经膨胀打开的间隙向约束模具100另一端或向分流器200排泄。参照图11,约束模具100由柔性材料制成,约束模具可产生一定的回弹力,约束模具可一定程度地被熔料撑开膨胀,挤注好熔料的约束模具又将对熔料紧箍,约束模具中的熔料压强上升,熔料中的气泡被压出。

51.约束模具100中挤注入预定量熔料后停止挤注,成型腔中各点位的压强逐渐恢复到稳定状态,恢复稳定状态后的熔料逐渐冷凝成型。电缆绝缘层冷凝成型后,割裂约束模具100、将约束模具100剥开拆卸;冷凝成型后的电缆绝缘层有一定的不平,施工工人对其进行刀削、抛光等。

52.根据本发明实施例的一种分流挤注成型装置,至少具有如下有益效果:通过分流提升熔料在成型腔挤注扩流的均匀性,所以从约束模具100进料端到末端的熔料粘稠度分布较为均匀,从约束模具100进料端到末端的熔料压强分布较为均匀;约束模具100由柔性材料制成,约束模具100的熔料堆挤的高压位置发生膨胀、使熔料顺着膨胀打开的间隙往低压位置挤注扩流,挤注过程闷堵的气体经膨胀打开的间隙向约束模具100末端或分流器200排泄;约束模具100由柔性材料制成,约束模具可产生一定的回弹力,约束模具可一定程度地被熔料撑开膨胀,挤注好熔料的约束模具又将对熔料紧箍,约束模具中的熔料压强上升,熔料中的气泡被压出;约束模具的成型腔内压强分布均匀,成型腔中的熔料粘稠度分布均匀,后续所成型的电缆或电缆绝缘层没有气泡空洞、密实、绝缘性能好。

53.在本发明的一些实施例中,还包括由硬质材料制成的成型模具300,成型模具300呈套筒状,约束模具100的外径小于成型模具300的内径,成型模具300用于容纳约束模具100,约束模具100可在成型模具300中膨胀变形。硬质材料是一种常见材料,比如常用的金属材料、陶瓷材料、环氧树脂材料,该些常用硬质材料能够耐高温。实际恢复连接工艺中,切削电缆端头使其导体露出,导体恢复连接后在导体外壁挤注绝缘连接结构。所以,电缆连接恢复中,约束模具100套在电缆铅笔头处(即电缆恢复连接处),往约束模具100内腔挤注熔料,约束模具100可逐渐膨胀,直到约束模具100的外壁贴靠成型模具300的内壁,约束模具100的外壁贴靠成型模具300的内壁后停止挤注,熔料将在约束模具100和成型模具300的约束下冷凝成型;约束模具100有回弹收紧的趋势,回弹收紧的力紧箍熔料,该紧箍力用于排除熔料中的气体。

54.电缆规格不同,成型模具300尺寸不同。

55.在本发明的一些实施例中,成型模具300由第一c形片310、第二c形片320拼装成,第一c形片310和第二c形片320螺栓连接。电缆连接恢复中,约束模具100套在电缆铅笔头处,然后将第一c形片310和第二c形片320套在约束模具100外,将第一c形片310和第二c形片320锁紧。

56.在本发明的一些实施例中,第一c形片310和/或第二c形片320上设置有电加热件。

57.参照图4至图7,在本发明的一些实施例中,流道220包括扩流段221,从扩流段221的输入端至扩流段221的输出端,扩流段221的截断面逐渐变大,且至少两个流道220的扩流段221的输出端拼组出一个环形流道面222,环形流道面222用于往约束模具100的成型腔导流熔料。流道220设置至少两个,且每个流道220的扩流段221都是从输入端到输出端较为均匀地变大截断面,且该至少两个流道220的输出端拼组成一个环形流道面222,且前述成型腔的截断面同样为环形面,该环形流道面222能够均匀地给成型腔挤注熔料。所以,熔料从挤注口210到成型腔都是较为均匀地挤注扩流/扩散流动,流道中及成型腔中不容易出现熔料挤堆、不容易出现局部位置压强较大,熔料中的压强分布较为均匀,流道中及成型腔中熔料粘稠度分布较为均匀,其所成型的电缆或电缆绝缘层无气泡空洞、密实、绝缘性能好。

58.在本发明的一些实施例中,分流器没有截断面逐渐变大的扩流段221,没有拼组成的环形流道面,由至少两个点位往成型腔挤注。

59.参照图1至图6,在本发明的一些实施例中,分流器200分体设置,分流器200包括内芯230和外套240,内芯230的外周壁和外套240的内周壁,其一设置有导流凹槽,另一覆盖导流凹槽,使导流凹槽限定为流道220,挤注口210设置在内芯230或外套240。所以,流道220的加工成型较为容易;需要清洁流道220时,拆分内芯230和外套240,对内芯230的外周壁和外套240的内周壁清洁即可,且拆分内芯230和外套240后能够使挤注口210裸露,挤注口210同样能够得到清洁。所以,避免流道220及挤注口210残留熔料冷凝成型的塑胶块,避免所残留的塑胶块影响熔料挤注扩流,避免残留的塑胶块掺杂入电缆绝缘层,所以有效保证电缆绝缘层的质量。

60.参照图4和图5,在本发明的一些实施例中,外套240由第一分套241和第二分套242拼组得到,内芯230由第一芯体231和第二芯体232拼装得到,第一芯体231和第一分套241螺钉连接,第二芯体232和第二分套242螺钉连接,第一分套241和第二分套242螺栓连接。分流器200拼组过程中,先将第一芯体231和第一分套241拼组,第二芯体232和第二分套242拼组,然后将第一分套241和第二分套242拼组。所以,分流器200拼组和拆卸较为方便,所拼组的结构也较为紧凑。较为方便的拆装工作能够有效地减少施工人员的劳动强度,尤其是高空、窄井等恶劣环境的电缆施工。

61.在本发明的一些实施例中,第一分套241和/或第二分套242设置有电加热件。挤塑机通过分流器200往成型腔挤注熔料,第一分套241和第二分套242设置电加热件,能够保证熔料在进入成型腔之前为一个较佳的熔融状态。

62.在本发明的一些实施例中,第一分套241和/或第二分套242设置有温度传感器。温度传感器用于反馈分流器200处的熔料的温度,即对应地反馈出熔料的熔融程度/熔融状态;根据目标温度/熔融程度,选择对应数量的电加热件进行工作、或者调解电加热件工作电流等。

63.参照图4至图6,在本发明的一些实施例中,内芯230为套筒状。

64.在本发明的一些实施例中,外套240由至少两个分套拼组得到,至少两个分套均是螺钉连接内芯230。由内芯230和至少两个分套拼组得到分流器200,各分套均是通过螺钉拼组到内芯230上,保证分流器200拼组方便、结构紧凑。较为方便的拆装工作能够有效地减少施工人员的劳动强度,尤其是高空、窄井等恶劣环境的电缆施工。

65.在本发明的一些实施例中,至少一个分套设置有电加热件。

66.在本发明的一些实施例中,至少一个分套设置有温度传感器。

67.参照图4至图7,在本发明的一些实施例中,流道220设置有两个,两个流道220的输入端之间设置有分流凸棱260,分流凸棱260的脊梁对应挤注口210,分流凸棱260的两个斜面分别朝向两个流道220的输入端。所以,挤注口210导入的熔料能够很好地被分流凸棱260切分开,分流凸棱260的两个斜面也起到一定的导流转向作用,熔料更为流畅地往该至少两个流道220分流,所以分流凸棱260有助于熔料分流挤注。

68.参照图1、图2至图5,在本发明的一些实施例中,分流器200包括主体部以及连接主体部的外连套筒250,挤注口210和流道220设置在主体部,外连套筒250用于插入约束模具100的一端,外连套筒250设置有汇流通道251,汇流通道251呈套筒状,套筒状的汇流通道251的一个环形端对应环形流道面222。设置外连套筒250,则约束模具100的该一端套接到该外连套筒250即可完成约束模具100与分流器200的连接工作,该种安装方式较为方便。约束模具100为柔性材料制成,约束模具100具有一定的回弹紧箍力,该紧箍力能够使得约束模具100牢靠地套接外连套筒250。

69.在本发明的一些实施例中,还包括前述的成型模具300。外连套筒250用于插入约束模具100的一端(即约束模具100的该一端箍在外连套筒250),成型模具300的一端套接约束模具100的该一端,约束模具100的另一端套接电缆,成型模具300的另一端套接约束模具100的另一端。

70.在本发明的一些实施例中,约束模具由硅胶、橡胶及弹性体中的一种制成。本发明的弹性体是热塑性弹性体,简称tpe或tpr(thermoplastic rubber),它是常温下与橡胶一样具有对应弹性、高温下具有可塑化成型的一类弹性体。约束模具优选由硅胶制成,使约束模具具有更高的耐高温性能,使约束模具在高温挤注中保持一定弹性。

71.在本发明的一些实施例中,约束模具的截断面呈多边形或圆形。

72.参照图8,在本发明的一些实施例中,约束模具100的壁厚是从约束模具100的一端向另一端逐渐变小,约束模具100的壁厚较大的一端用于对接分流器200。从约束模具100的该一端往另一端的方向可参照图1、图8的左右方向。约束模具100的该一端用于对接流道220,约束模具100的该一端是熔料最先导入的位置;熔料从约束模具100的该一端往另一端推挤挤注扩流,约束模具100的该一端堆挤较多熔料而压强相对较高,约束模具100的该另一端的压强较低;约束模具100的各段位具有对应壁厚,因为熔料压强的梯度变化和约束模具100壁厚的梯度变化沿同一方向递减使得约束模具膨胀打开处的熔料顺延膨胀变形方向导流,该熔料导流的方向也正是熔料实际应该导流的方向。

73.参照图1、图8和图9,在本发明的一些实施例中,约束模具100的另一端收缩变窄/收束变窄,约束模具100的另一端用于环抱工件。所以,成型腔有一定密闭性,约束模具100能够按照自身强度约束熔料,使熔料按照成型腔的预定形状冷凝成型。约束模具100的另一

端收缩变窄、用于环抱工件、同时也是较薄的位置,约束模具100的另一端可较好地排泄前述的闷堵的气体。

74.约束模具轴向的两端的内径较大,约束模具中部的内径较小。在此对较大较小的理解的是,约束模具的两端的内径都比中部的内径大。所以,熔料在挤注约束模具的中部位置时,熔料受到一个被进一步收窄紧箍的约束,该位置的熔料压强上升,进一步提升排气泡能力,提升绝缘连接结构的成型质量。

75.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1