一种塑胶鞋成型自动调节注射机及其操作方法与流程

1.本发明涉及塑胶鞋成型注射机技术领域,尤其涉及一种塑胶鞋成型自动调节注射机及其操作方法。

背景技术:

2.塑胶,成品为固体,在制造过程中是熔融状的液体,因此可以加热使其熔化、加压力使其流动、冷却使其固化,而形成各种形状。塑胶鞋的生产过程,有的通过直接挤压成型,有的通过吹气发泡成型,在注塑的同时吹入空气进行发泡,使得成品更加舒适,具有韧性好、摩擦系数大等优点。

3.现有技术中,塑胶在制作鞋底成型时,模具尺寸都是固定的,其内部的尺寸无法进行调节,从而导致在制作不同厚度的鞋底时,由于上模和下模的模腔尺寸是固定的,无法满足不同厚度的鞋底的注塑成型。所以需要一种塑胶鞋成型自动调节注射机及其操作方法。

技术实现要素:

4.基于现有的技术问题,本发明提出了一种塑胶鞋成型自动调节注射机及其操作方法。

5.本发明提出的一种塑胶鞋成型自动调节注射机及其操作方法,包括底板,所述底板的顶部分别固定连接有第一支撑杆、第二支撑杆和支撑座,四个所述第一支撑杆均以底板的轴心为圆心均匀等分排列,四个所述第一支撑杆的顶部设置有调节机构,所述调节机构包括有转盘,所述转盘的底部固定安装有滑块,四个所述滑块均以转盘的轴心为圆心均匀等分排列,四个所述第一支撑杆的顶部均固定连接有圆形滑轨,四个所述滑块的表面均与圆形滑轨的表面滑动插接;

6.两个所述第二支撑杆位于四个所述第一支撑杆的一侧,两个所述第二支撑杆的顶部设置有注料机构,所述注料机构包括有顶板,两个所述第二支撑杆的顶部均与顶板的底部固定安装;

7.所述支撑座位于四个所述第一支撑杆的内部,所述支撑座的顶部设置有间歇运动机构,所述间歇运动机构包括有转轴,所述转轴的顶部与转盘的底部中心固定安装。

8.优选地,所述转盘的顶部开设有安装槽,多个所述安装槽的均以转盘的轴心为圆心均匀等分排列,所述安装槽的内壁固定安装有下鞋模,所述下鞋模的顶部开设有下模腔槽,所述下模腔槽的内底壁开设有调节腔,所述调节腔的内底壁固定连通有调节管,多个所述调节管的底端均贯穿并延伸至转盘的底部。

9.优选地,所述下模腔槽的内壁滑动插接有下模芯,所述下模芯的底端四周表面均固定连接有第一密封圈,所述第一密封圈的表面与调节腔的内壁滑动插接,所述下模芯的底端表面固定安装有第一弹簧,两个所述第一弹簧顶部均与调节腔的内壁固定安装。

10.优选地,所述调节管的内壁固定安装有压簧,所述压簧的一端固定安装有密封球,所述调节管的底端内壁固定安装有密封垫,所述密封垫的表面与密封球的表面通过压簧的

压力相互挤压。

11.优选地,所述下鞋模的顶部滑动插接有上鞋模,所述上鞋模的底部开设有上模腔槽,所述上模腔槽的内顶壁与下模芯的顶部相对应,所述上模腔槽的内顶壁固定连通有进料管。

12.优选地,所述支撑座的顶端表面分别固定连接有第一u型块、第二u型块和第三u型块,所述第一u型块的两侧相对内壁均通过轴承转动连接有凸轮轴,所述第一u型块的底部表面固定安装有第一驱动电机,所述第一驱动电机的输出轴通过联轴器与凸轮轴的表面固定安装,所述第一驱动电机通过减速机减速驱动,所述凸轮轴的圆弧表面固定连接有凸轮。

13.优选地,所述第二u型块的两侧相对内壁均通过轴承转动连接有从动轴,所述从动轴的圆弧表面固定连接有连杆,所述连杆的表面呈三角形形状,所述从动轴的圆弧表面活动套接有第二压簧,所述第二压簧的一端与连杆的表面固定安装,所述第二压簧的另一端与第二u型块的表面固定安装,所述连杆的一端边角开设有转动槽,所述转动槽的内壁通过轴承转动连接有转轮轴,所述转轮轴的圆弧表面固定连接有转轮,所述转轮的表面与凸轮的表面相接触,所述连杆的另一端边角固定安装有固定轴,所述固定轴的两端均通过轴承转动连接有棘爪,所述固定轴的圆弧表面活动套接有第一扭簧,所述第一扭簧的一端与棘爪的表面固定安装,所述第一扭簧的另一端与连杆的相对表面固定安装,所述第三u型块的两侧相对内壁均通过轴承与转轴的一端圆弧表面转动连接,所述转轴的底端圆弧表面固定安装有棘轮,所述棘轮的表面与棘爪的表面滑动插接,所述连杆的一侧表面固定安装有限位卡板,所述限位卡板的表面与棘轮的凹槽卡接。

14.优选地,所述底板的顶部固定安装有气管,所述气管的顶部和底部分别固定连通有进气管和出气管,所述进气管的内壁通过连接气管与气泵固定连接,所述出气管的表面设置有阀门,所述气管的内底壁固定安装有第二弹簧,所述第二弹簧的一端固定连接有活塞,所述活塞的表面固定安装有第二密封圈,所述第二密封圈的表面与气管的内壁滑动插接,所述气管的顶部固定连通有软性连接管,所述软性连接管的顶部固定连接有气嘴,两个所述气嘴的圆弧表面均固定连接有推板,所述底板的顶部固定安装有第一气缸,所述第一气缸的伸缩轴顶部与推板的底部固定安装,所述气嘴的顶端圆弧表面与调节管的内壁滑动插接,两个所述气管分别位于鞋模注塑加工的初始位置和结束位置。

15.优选地,所述顶板的顶部固定安装有储料罐,所述储料罐的底部固定安装有出料软管,所述出料软管的底端贯穿并延伸至顶板的底部,所述顶板的底部固定安装有第二气缸,所述第二气缸的伸缩端固定连接有卡块,所述卡块的底部一端固定连接有进料嘴,所述进料嘴的顶部与出料软管的底端固定连接,所述进料嘴的底端与进料管的内顶壁滑动插接。

16.优选地,步骤一、注射操作前,根据需要制鞋的厚度进行控制第一气缸延伸工作,带动推板向上运动从而带动推板表面安装的气嘴插接在相对应的调节管的内壁,进行推动密封球离开密封垫控制调节管打开状态,驱动气泵工作使之气压进入到进气管流入到气管的内部,进行推动内部的活塞向上运动,从而推动内部的气压经过软性连接管流入到调节管内部,进入到调节腔的内部,推动下模芯向上滑动,使之内部的成型鞋的厚度降低,当气泵停止工作不在输入气压,进行控制阀门打开,气管内部的气压从出气管流入,使之调节腔内部的气压降低,在第一弹簧的弹力和第二弹簧的弹力下,分别控制下模芯向下运动,进行

增强鞋的厚度,且在第二弹簧的弹力下控制活塞向下运动,增强气管内部的气压等待推动调节;

17.步骤二、当制鞋的厚度调节结束后,第二气缸延伸工作带动卡板向下运动,带动进料嘴插接在进料管的内部,控制储料罐内部的物料流入到下模腔槽和上模腔槽的内部,进行注射填充制鞋;

18.步骤三、当注射结束后,第一气缸和第二气缸同时缩回工作,带动气嘴和进料嘴离开调节管和进料管,同时第一驱动电机工作带动凸轮的圆弧表面离开转轮的表面,从而在第二扭簧的扭力下控制连杆向一侧摆动,从而控制限位卡板离开棘轮的凹槽,带动棘爪向一侧运动使之棘爪的一端卡接在棘爪的另一个凹槽内部,当凸轮的圆弧表面挤压转轮时,带动连杆反向摆动,带动棘爪推动棘轮转动,从而带动转轴转动角度变化,进行控制第一个注射结束的模具离开注射位置,第二个模具来打注射位置;

19.步骤四、在第二个模具来打注射位置的同时,凸轮的表面还在与转轮的表面挤压接触,在这个挤压接触的区间内,控制第一气缸和第二气缸同时工作,同上述步骤一和步骤二进行注射操作;

20.步骤五、当第二个模具注射结束后,通过上述步骤三控制更换摆动,以此类推,直到第一个模具来到最后一个位置时,通过机械手拿去上鞋模离开下鞋模,在气管内部的气压流入到调节腔内部时,进行推动下模芯向上运动,推动注射成型的鞋向上运动离开下模腔槽,进行脱模操作,在控制上鞋模与下鞋模和模,进行等待注射操作,依次循环操作加工。

21.本发明中的有益效果为:

22.1、通过设置调节机构达到了鞋底成型操作中,通过调节机构进行调节成型鞋底的厚度,在制作不同厚度的鞋底时,通过气压进入到调节腔的内部,进行控制下模芯上下运动即可满足不同厚度的鞋底的注塑成型,结构简单操作方便,一键式调节操作,增强加工的效率降低人工操作调节,以及气压调节的方式调节精度可控,精度高的效果。

23.2、通过设置注料机构达到了成型操作中自行对准添加物料,进行自动注料操作,自动化程度高,加工效率高;通过设置间歇机构达到了转盘间歇运动中转盘停止运动时,进行操作鞋底厚度调节以及成型操作和脱模操作,当厚度调节操作、成型操作和脱模操作结束后,间歇运动中转轴转动角度控制下一个来到第一个位置继续操作,自动化程度高,加工效率高。

附图说明

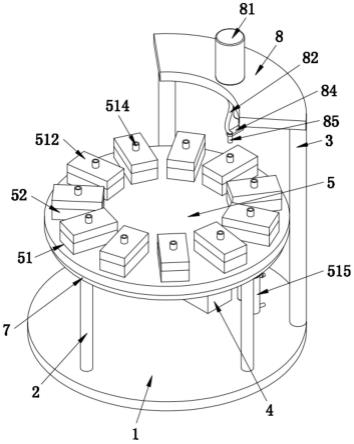

24.图1为一种塑胶鞋成型自动调节注射机及其操作方法的结构示意图;

25.图2为一种塑胶鞋成型自动调节注射机及其操作方法的转盘结构立体图;

26.图3为一种塑胶鞋成型自动调节注射机及其操作方法的棘轮结构立体图;

27.图4为一种塑胶鞋成型自动调节注射机及其操作方法的下模腔槽结构立体图;

28.图5为一种塑胶鞋成型自动调节注射机及其操作方法的底板结构放大图;

29.图6为一种塑胶鞋成型自动调节注射机及其操作方法的爆炸图;

30.图7为一种塑胶鞋成型自动调节注射机及其操作方法的间歇机构爆炸图;

31.图8为一种塑胶鞋成型自动调节注射机及其操作方法的图5中a处结构放大图;

32.图9为一种塑胶鞋成型自动调节注射机及其操作方法的图6中b处结构放大图。

33.图中:1、底板;2、第一支撑杆;3、第二支撑杆;4、支撑座;5、转盘;51、安装槽;52、下鞋模;53、下模腔槽;54、调节腔;55、调节管;56、下模芯;57、第一密封圈;58、第一弹簧;59、压簧;510、密封球;511、密封垫;512、上鞋模;513、上模腔槽;514、进料管;515、气管;516、进气管;517、出气管;518、阀门;519、第二弹簧;520、活塞;521、第二密封圈;522、软性连接管;523、气嘴;524、推板;525、第一气缸;6、滑块;7、圆形滑轨;8、顶板;81、储料罐;82、出料软管;83、第二气缸;84、卡块;85、进料嘴;9、转轴;91、第一u型块;92、第二u型块;93、第三u型块;94、凸轮轴;95、第一驱动电机;96、凸轮;961、从动轴;962、连杆;963、第二压簧;97、转动槽;98、转轮轴;99、转轮;910、固定轴;911、棘爪;912、第一扭簧;913、棘轮;914、限位卡板。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.参照图1-9,一种塑胶鞋成型自动调节注射机及其操作方法,包括底板1,底板1的顶部分别固定连接有第一支撑杆2、第二支撑杆3和支撑座4,四个第一支撑杆2均以底板1的轴心为圆心均匀等分排列,四个第一支撑杆2的顶部设置有调节机构,调节机构包括有转盘5,转盘5的底部固定安装有滑块6,四个滑块6均以转盘5的轴心为圆心均匀等分排列,四个第一支撑杆2的顶部均固定连接有圆形滑轨7,四个滑块6的表面均与圆形滑轨7的表面滑动插接。

36.为了控制注射制鞋厚度可调,进行设置转盘5的顶部开设有安装槽51,多个安装槽51的均以转盘5的轴心为圆心均匀等分排列,安装槽51的内壁固定安装有下鞋模52,下鞋模52的顶部开设有下模腔槽53,下模腔槽53的内底壁开设有调节腔54,调节腔54的内底壁固定连通有调节管55,多个调节管55的底端均贯穿并延伸至转盘5的底部,进一步达到了控制调节腔54内部的气压进行调节注射制鞋的厚度,从而满足不同厚度的鞋底注射成型,结构简单适合小规模生产,生产效率高的效果;下模腔槽53的内壁滑动插接有下模芯56,下模芯56的底端四周表面均固定连接有第一密封圈57,第一密封圈57的表面与调节腔54的内壁滑动插接,下模芯56的底端表面固定安装有第一弹簧58,两个第一弹簧58顶部均与调节腔54的内壁固定安装,进一步达到了第一密封圈57的设置便于下模芯56运动调节时密封的效果,以及设置第一弹簧58达到调节中下模芯56向上运动调节厚度减少时挤压第一弹簧58产生弹力,当需要增大厚度时降低气压在第一弹簧58的弹力下控制下模芯56缩回复位的效果。

37.为了设置进气调节时调节管55自行密封,进行设置调节管55的内壁固定安装有压簧59,压簧59的一端固定安装有密封球510,调节管55的底端内壁固定安装有密封垫511,密封垫511的表面与密封球510的表面通过压簧59的压力相互挤压,进一步达到了调节管55在不使用中通过压簧59产生的压力驱动密封球510挤压密封垫511进行自行密封的效果,当使用中控制密封球510挤压压簧59离开密封垫511使之调节管55打开使用的效果;下鞋模52的顶部滑动插接有上鞋模512,上鞋模512的底部开设有上模腔槽513,上模腔槽513的内顶壁与下模芯56的顶部相对应,上模腔槽513的内顶壁固定连通有进料管514,进一步达到了下鞋模52内部的下模芯56与上模腔槽513相对应,组合成鞋底成型空间进行成型鞋底的效果,通过向进料管514内部添加成型物料进行成型鞋底的效果。

38.通过设置调节机构达到了鞋底成型操作中,通过调节机构进行调节成型鞋底的厚度,在制作不同厚度的鞋底时,通过气压进入到调节腔54的内部,进行控制下模芯56上下运动即可满足不同厚度的鞋底的注塑成型,结构简单操作方便,一键式调节操作,增强加工的效率降低人工操作调节,以及气压调节的方式调节精度可控,精度高的效果。

39.两个第二支撑杆3位于四个第一支撑杆2的一侧,两个第二支撑杆3的顶部设置有注料机构,注料机构包括有顶板8,两个第二支撑杆3的顶部均与顶板8的底部固定安装。

40.通过设置注料机构达到了成型操作中自行对准添加物料,进行自动注料操作,自动化程度高,加工效率高。

41.支撑座4位于四个第一支撑杆2的内部,支撑座4的顶部设置有间歇运动机构,间歇运动机构包括有转轴9,转轴9的顶部与转盘5的底部中心固定安装。

42.为了控制转盘5间歇转动,进行设置支撑座4的顶端表面分别固定连接有第一u型块91、第二u型块92和第三u型块93,第一u型块91的两侧相对内壁均通过轴承转动连接有凸轮轴94,第一u型块91的底部表面固定安装有第一驱动电机95,第一驱动电机95的输出轴通过联轴器与凸轮轴94的表面固定安装,第一驱动电机95通过减速机减速驱动,凸轮轴94的圆弧表面固定连接有凸轮96,进一步达到了间歇转动时通过第一驱动电机95工作带动凸轮轴94转动,从而带动凸轮96旋转进行提供间歇动力源的效果。

43.为了控制凸轮96转动进行驱动转轴9间歇操作,进行设置第二u型块92的两侧相对内壁均通过轴承转动连接有从动轴961,从动轴961的圆弧表面固定连接有连杆962,连杆962的表面呈三角形形状,从动轴961的圆弧表面活动套接有第二压簧963,第二压簧963的一端与连杆962的表面固定安装,第二压簧963的另一端与第二u型块92的表面固定安装,连杆962的一端边角开设有转动槽97,转动槽97的内壁通过轴承转动连接有转轮轴98,转轮轴98的圆弧表面固定连接有转轮99,转轮99的表面与凸轮96的表面相接触,连杆962的另一端边角固定安装有固定轴910,固定轴910的两端均通过轴承转动连接有棘爪911,固定轴910的圆弧表面活动套接有第一扭簧912,第一扭簧912的一端与棘爪911的表面固定安装,第一扭簧912的另一端与连杆962的相对表面固定安装,第三u型块93的两侧相对内壁均通过轴承与转轴9的一端圆弧表面转动连接,转轴9的底端圆弧表面固定安装有棘轮913,棘轮913的表面与棘爪911的表面滑动插接,连杆962的一侧表面固定安装有限位卡板914,限位卡板914的表面与棘轮913的凹槽卡接,进一步达到了凸轮96转动进行控制凸轮96的圆弧表面进行推动转轮99运动,从而带动连杆962向一侧运动,使连杆962表面的限位卡板914卡接在棘轮913的凹槽内部,控制转轴9停止转动,当凸轮96的圆弧表面离开转轮99时,转轮99的表面与凸轮96的平面接触时,在第二扭簧的扭力条件下控制连杆962向凸轮96的方向运动,带动限位卡板914离开棘轮913的凹槽,同时带动棘爪911向凸轮96方向移动,使得棘爪911的一端离开棘爪911的限位凹槽,来到棘爪911的其他凹槽内部,当凸轮96的平面转换到圆弧表面时,进行推动转轮99,带动棘爪911推动棘轮913转动,当限位卡板914卡接在棘轮913的凹槽内部时,进行限位,从而进行驱动转轴9间歇操作的效果。

44.为了成型鞋底厚度调节时提供动力源,以及脱模拆卸成型鞋底时,进行设置底板1的顶部固定安装有气管515,气管515的顶部和底部分别固定连通有进气管516和出气管517,进气管516的内壁通过连接气管与气泵固定连接,出气管517的表面设置有阀门518,气管515的内底壁固定安装有第二弹簧519,第二弹簧519的一端固定连接有活塞520,活塞520

的表面固定安装有第二密封圈521,第二密封圈521的表面与气管515的内壁滑动插接,气管515的顶部固定连通有软性连接管522,软性连接管522的顶部固定连接有气嘴523,两个气嘴523的圆弧表面均固定连接有推板524,底板1的顶部固定安装有第一气缸525,第一气缸525的伸缩轴顶部与推板524的底部固定安装,气嘴523的顶端圆弧表面与调节管55的内壁滑动插接,两个气管515分别位于鞋模注塑加工的初始位置和结束位置,进一步达到了成型鞋底调节厚度时,通过第一气缸525延伸工作驱动气嘴523插接在调节管55的内部,通过气管515内部的活塞520运动控制气压流入到调节管55内部调节的效果,且脱模时气管515内部的活塞520运动进行工作气压进入到调节腔54内部,推动下模芯56向上运动,带动成型鞋底离开模腔脱模的效果。

45.为了成型操作中控制物料进入到模具内部时,进行设置顶板8的顶部固定安装有储料罐81,储料罐81的底部固定安装有出料软管82,出料软管82的底端贯穿并延伸至顶板8的底部,顶板8的底部固定安装有第二气缸83,第二气缸83的伸缩端固定连接有卡块84,卡块84的底部一端固定连接有进料嘴85,进料嘴85的顶部与出料软管82的底端固定连接,进料嘴85的底端与进料管514的内顶壁滑动插接,进一步达到了成型操作中通过第二气缸83延伸工作带动卡块84向下运动,从而带动进料嘴85插接在进料管514的内部,进行向模具内部添加物料的效果。

46.通过设置间歇机构达到了转盘5间歇运动中转盘5停止运动时,进行操作鞋底厚度调节以及成型操作和脱模操作,当厚度调节操作、成型操作和脱模操作结束后,间歇运动中转轴9转动角度控制下一个来到第一个位置继续操作,自动化程度高,加工效率高。

47.工作原理:步骤一、注射操作前,根据需要制鞋的厚度进行控制第一气缸525延伸工作,带动推板524向上运动从而带动推板524表面安装的气嘴523插接在相对应的调节管55的内壁,进行推动密封球510离开密封垫511控制调节管55打开状态,驱动气泵工作使之气压进入到进气管516流入到气管515的内部,进行推动内部的活塞520向上运动,从而推动内部的气压经过软性连接管522流入到调节管55内部,进入到调节腔54的内部,推动下模芯56向上滑动,使之内部的成型鞋的厚度降低,当气泵停止工作不在输入气压,进行控制阀门518打开,气管515内部的气压从出气管517流入,使之调节腔54内部的气压降低,在第一弹簧58的弹力和第二弹簧519的弹力下,分别控制下模芯56向下运动,进行增强鞋的厚度,且在第二弹簧519的弹力下控制活塞520向下运动,增强气管515内部的气压等待推动调节;

48.步骤二、当制鞋的厚度调节结束后,第二气缸83延伸工作带动卡板向下运动,带动进料嘴85插接在进料管514的内部,控制储料罐81内部的物料流入到下模腔槽53和上模腔槽513的内部,进行注射填充制鞋;

49.步骤三、当注射结束后,第一气缸525和第二气缸83同时缩回工作,带动气嘴523和进料嘴85离开调节管55和进料管514,同时第一驱动电机95工作带动凸轮96的圆弧表面离开转轮99的表面,从而在第二扭簧的扭力下控制连杆962向一侧摆动,从而控制限位卡板914离开棘轮913的凹槽,带动棘爪911向一侧运动使之棘爪911的一端卡接在棘爪911的另一个凹槽内部,当凸轮96的圆弧表面挤压转轮99时,带动连杆962反向摆动,带动棘爪911推动棘轮913转动,从而带动转轴9转动角度变化,进行控制第一个注射结束的模具离开注射位置,第二个模具来打注射位置;

50.步骤四、在第二个模具来打注射位置的同时,凸轮96的表面还在与转轮99的表面

挤压接触,在这个挤压接触的区间内,控制第一气缸525和第二气缸83同时工作,同上述步骤一和步骤二进行注射操作;

51.步骤五、当第二个模具注射结束后,通过上述步骤三控制更换摆动,以此类推,直到第一个模具来到最后一个位置时,通过机械手拿去上鞋模512离开下鞋模52,在气管515内部的气压流入到调节腔54内部时,进行推动下模芯56向上运动,推动注射成型的鞋向上运动离开下模腔槽53,进行脱模操作,在控制上鞋模512与下鞋模52和模,进行等待注射操作,依次循环操作加工。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1