碳纤维前叉的矫正方法与流程

1.本发明属于碳纤维自行车领域,尤其涉及一种碳纤维前叉的矫正方法。

背景技术:

2.现有的碳纤维前叉的制造工艺步骤如图1所示,其中步骤a织纱、步骤b裁纱、步骤c辅料厂和步骤d备料均为准备阶段,以提供所需材料;步骤e贴合为预型,即将碳纤维料预型成前叉产品的形状,得到预型体;步骤f成型为将预型体放入模具中,再通过加热加压使预型体中的树脂固化,成型出产品粗肧,所述步骤f成型工艺又依次包括:领取预型体、放入烤箱、入模、合模、上加热压台、加热加压预型体、上冷压台、上入模工作台、开模、修毛边、抽风管芯轴、二次加温管件步骤;步骤g机加即为机加工,利用加工机台将粗肧上所需的孔、槽加工出来;步骤h为胶合,将金属件、导管或者配件粘着到管件上。而步骤i半仓、步骤j补土、步骤k涂装、步骤l包装和步骤m成品仓属于后段,用于将粗肧补土打磨平顺,并喷漆做成成品。

3.步骤i以前的工序叫前段,步骤i以后的工序叫后段,后段影响品质的问题多为外观问题,对产品的品质的影响不大,而前段会出现很多品质问题,其中最主要的品质问题为尺寸问题,包括以下尺寸问题:(1)竖管尺寸问题:如图2所示,竖管1a与车架头管装配,内有轴承,竖管1a的尺寸与真圆度要求较高。造成竖管1a尺寸问题的原因为:因为成型模具分上模和下模,包括竖管1a安装位置上模半圆和下模半圆,成型时先将预型体放入下模,再盖上模,因此,模具的磨损和盖模后的夹纱,都会影响竖管1a的尺寸及真圆度。现有竖管尺寸问题的解决方案为:成型模具提高制造精度,成型模具磨损及时维修;(2)前叉内跨尺寸问题:如图2和图3所示,前叉10a的内跨尺寸即左勾爪21a和右勾爪间31a的距离b,此为装配尺寸,用于组装前轮,前轮上的花鼓宽度配合此前叉内跨,花鼓尺寸为国际标准尺寸,前叉10a内跨必须在公差范围内才便于组装,造成前叉10a内跨尺寸问题原因为:因碳纤维复合材料的特性,离开成型模具的束缚后会释放应力,离开成型模具后还会进行二次加温管件的工艺,从而让树脂二次反应,但二次加温管件的工艺会让前叉10a应力释放更多,导致前叉10a的左叉骨2a和右叉骨3a变形,另外碳纤维铺层不同、管件形状不同,变形量也不一样,所以内跨尺寸很难保证在公差内,现有前叉10a的内跨尺寸问题的解决方案方案为:内跨不良的返修,即将左叉骨2a和右叉骨3a撑开再烘烤,直至返修成良品位置。(3)胎位尺寸问题:前轮组装到前叉上后,轮胎与左叉骨2a和右叉骨3a间的距离相同,轮胎的位置要在正中心,若偏一边则为胎位不正。影响胎位的原因为:左叉骨2a和右叉骨3a的碳纤维铺层不一样,刚性不同,导致两条叉骨偏向一边,左右不对称,前轮装上后,轮胎偏向一边,导致胎位不良,现有胎位不正的解决方案为:不良品返修,通过撑杆、治具重定位的方式矫正胎位。

4.因此,以上出现的尺寸问题的解决方案主要为不良品返修,耗时耗力,大大影响了生产效率,且成本较高。

技术实现要素:

5.本发明的目的在于提供一种碳纤维前叉的矫正方法,可以减少不良品返修问题,

有效提高了生产效率,节约了生产成本。

6.为了实现上述目的,本发明提供的一种碳纤维前叉的矫正方法,所述前叉包括左叉骨和右叉骨,所述左叉骨的自由端设有左勾爪,所述右叉骨的自由端设有右勾爪,,所述矫正方法包括如下步骤:选择同一类型的前叉;获取所述前叉在成型工艺时的成型模具上的左勾爪安装位的内侧与右勾爪安装位内侧之间的第一内跨值;测量在成型工艺中的二次加温管件步骤后的前叉的左勾爪和右勾爪之间第二内跨值;计算第一内跨值和第二内跨值之间的差值以得到内跨变异值;收集多组同一类型的前叉的所述第一内跨值、第二内跨值和内跨变异值,并建立数据库;对数据库中的内跨变异值进行处理,获取所述内跨变异值的矫正值;将所述内跨变异值的矫正值增加到前叉的内跨设计值中以获得修正内跨值并修正成型模具;采用修正的成型模具制备所述前叉。

7.优选地,对数据库中的内跨变异值进行处理,获取所述内跨变异值的矫正值步骤包括:对内跨变异值进行求和并计算所述平均值得到所述内跨变异值的矫正值或将内跨变异值进行正态分布处理得到所述内跨变异值的矫正值。

8.优选地,所述同一类型的前叉包括管型相同且碳纤维铺层方式相同的前叉;所述管型包括椭圆管、方形管和扁平管。

9.优选地,所述前叉还包括竖管,所述矫正方法还包括如下步骤:获取所述前叉在成型工艺时的成型模具上的左勾爪安装位的内侧与竖管安装位的中轴线之间的第一预设值以及右勾爪安装位的内侧与竖管安装位的中轴线之间的第二预设值;测量在成型工艺中的二次加温管件步骤后的前叉左勾爪与竖管中轴线的第一距离以及右勾爪与竖管中轴线的第二距离;计算第一预设值与第一距离的差值获得第一回弹值以及计算第二预设值与第二距离的差值获得第二回弹值;将收集到的所述同一类型的前叉的第一距离、第二距离、第一回弹值和第二回弹值放入所述数据库中,并对第一回弹值和第二回弹值处理,分别计算左叉骨变形比例的矫正值以及右叉骨变形比例的矫正值;按左叉骨变形比例的矫正值和右叉骨变形比例的矫正值对所述成型模具的第一预设值和第二预设值进行修正获得修正后的成型模具的左勾爪安装位的内侧与竖管安装位的中轴线之间的第一修正值以及修正后的成型模具的右勾爪安装位的内侧与竖管安装位的中轴线之间的第二修正值;按第一修正值和第二修正值修正所述成型模具。

10.优选地,按左叉骨变形比例的矫正值和右叉骨变形比例的矫正值对所述成型模具的第一预设值和第二预设值进行修正获得修正后的成型模具的左勾爪安装位的内侧与竖管安装位的中轴线之间的第一修正值以及修正后的成型模具的右勾爪安装位的内侧与竖管安装位的中轴线之间的第二修正值步骤包括:获取所述内跨设计值的内跨基准值和公差值,将所述公差值的二分之一与所述内跨变异值的矫正值相加后得到内跨放大值;按左叉骨变形比例的矫正值和右叉骨变形比例的矫正值对所述内跨放大值进行分配,获得左叉骨放大值和右叉骨放大值;将左叉骨放大值与内跨基准值的二分之一相加后得到所述第一修正值,将右叉骨放大值与内跨基准值的二分之一相加后得到所述第二修正值。

11.优选地,对第一回弹值和第二回弹值处理,分别计算左叉骨变形比例的矫正值以及右叉骨变形比例的矫正值步骤包括:计算第一回弹值占第一回弹值和第二回弹值之和的第一比值,该第一比值为左叉骨变形比例,计算第二回弹值占第一回弹值和第二回弹值之和的第二比值,该第二比值为右叉骨变形比例;计算所述数据库中左叉骨变形比例的矫正

值以及右叉骨变形比例的矫正值。

12.优选地,计算所述数据库中左叉骨变形比例的矫正值以及右叉骨变形比例的矫正值步骤包括:对数据库中的左叉骨变形比例进行求和并计算所述左叉骨变形比例的平均值得到所述左叉骨变形比例的矫正值或将数据库中的左叉骨变形比例进行正态分布处理得到所述左叉骨变形比例的矫正值;对数据库中的右叉骨变形比例进行求和并计算所述右叉骨变形比例的平均值得到所述右叉骨变形比例的矫正值或将数据库中的右叉骨变形比例进行正态分布处理得到所述右叉骨变形比例的矫正值。

13.优选地,测量在成型工艺中的二次加温管件步骤后的前叉的左勾爪和右勾爪之间第二内跨值步骤包括:对成型工艺中的二次加温管件步骤后的前叉采用工装进行固定;采用三次元测量仪测量前叉的左勾爪和右勾爪之间第二内跨值。

14.优选地,测量在成型工艺中的二次加温管件步骤后的前叉左勾爪与竖管中轴线的第一距离以及右勾爪与竖管中轴线的第二距离步骤包括:对成型工艺中的二次加温管件步骤后的前叉采用工装进行固定;采用三次元测量仪测量前叉左勾爪与竖管中轴线的第一距离以及右勾爪与竖管中轴线的第二距离。

15.优选地,所述前叉还包括竖管,所述前叉的矫正方法还包括如下步骤:在前叉贴合工艺后得到的预型体的竖管的外层包覆至少一层玻璃纤维层;将成型模具的竖管安装位的尺寸对应玻璃纤维层的厚度放大预设距离以得到修正后的成型模具;采用修正后的成型模具对包覆至少一层玻璃纤维的竖管进行成型;对成型后的竖管的玻璃纤维层进行无心磨削以获得满足真圆度要求的竖管。

16.与现有技术相比,本发明针对同一类型的前叉,通过采集成型模具的第一内跨值以及成型工艺中的二次加温管件工艺步骤后的前叉的第二内跨值,获取内跨变异值,并采用内跨变异值的矫正值对成型模具进行修正得到修正后的成型模具,采用修正后的成型模具制备所述前叉,可以制得满足内跨设计值的前叉,避免不良品返修,大大提升了生产效率,节约了成本。

附图说明

17.图1为现有技术中前叉的制备工艺流程。

18.图2为现有技术中前叉的结构图。

19.图3为现有技术中左勾爪和右勾爪的剖视图以表示出内跨。

20.图4为本发明实施例碳纤维前叉的矫正方法中在修正后的成型模具中成型前叉的结构示意图。

21.图5为本发明实施例碳纤维前叉的矫正方法中的前叉安装于工装上的结构图。

22.图6为本发明实施例碳纤维前叉的矫正方法中的前叉安装于工装上的另一角度的结构图。

具体实施方式

23.为详细说明本发明的技术内容、构造特征、所实现的效果,以下结合实施方式并配合附图详予说明。

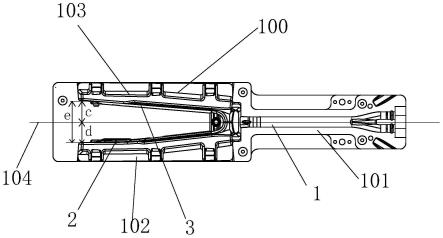

24.本发明提供一种碳纤维前叉的矫正方法,参考图4至图6中的前叉和成型模具100

的结构所示,所述成型模具100包括左叉骨固定部102和右叉骨固定部103,所述前叉对应安装与所述成型模具100中,所述前叉包括左叉骨2和右叉骨3,所述左叉骨2的自由端设有左勾爪21,所述右叉骨3的自由端设有右勾爪31,所述矫正方法包括如下步骤:

25.s1、选择同一类型的前叉;确定需要矫正的碳纤维前叉的类型,例如选择需要矫正的批量生产的某个型号的前叉。

26.s2、获取所述前叉在成型工艺时的成型模具100上的左勾爪安装位的内侧和右勾爪安装位的内侧之间的第一内跨值;所述左勾爪21安装位的内侧是指朝向右勾爪安装位的一侧,所述右勾爪安装位的内侧是指朝向左勾爪安装位的一侧,所述第一内跨值为成型模具100的设计参数,可以直接查阅设计参数获取,无需测量,当然也可以通过测量的方式获取。

27.s3、测量在成型工艺中的二次加温管件步骤后的前叉的左勾爪21和右勾爪31之间第二内跨值;前叉的成型工艺中,前叉在从成型模具100中拿出来后还会进行二次加温管件工艺步骤,该工艺之后,前叉的左叉骨2和右叉骨3进一步变形,由于二次加温管件工艺步骤之后的后续加工步骤对前叉的内跨尺寸影响较小,因此无需考虑。

28.s4、计算第一内跨值和第二内跨值之间的差值以得到内跨变异值。

29.s5、收集多组同一类型的前叉的所述第一内跨值、第二内跨值和内跨变异值,并建立数据库;步骤s4也可以在步骤s5中实现,即收集多组同一类型的前叉的所述第一内跨值、第二内跨值并建立数据库,然后再计算第一内跨值和第二内跨值之间的差值以得到内跨变异值并存放于数据库中。

30.s6、对数据库中的内跨变异值进行处理,获取所述内跨变异值的平均值。

31.s7、将所述内跨变异值的矫正值增加到前叉的内跨设计值中以获得修正内跨值e并修正成型模具100;针对不同的型号,前叉的内跨设计值不一样,本发明实施例中的前叉的内跨设计值为100+2/-0mm,即内跨的基准值为100mm,且可以具有2mm的正公差,在该内跨设计值的范围内,优选做出来的前叉的内跨尺寸为101mm,因此,将内跨设计值优选101mm,在此基础上增加内跨变异值的矫正值后即为修正内跨值e,该修正内跨值e为修正后的成型模具100的左勾爪21安装位和右勾爪31安装位之间内跨值,需要说明的是,在计算修正内跨值e时,内跨变异值的矫正值是取绝对值后再与内夸设计值相加,即把内跨变形缩小的部分增加到内跨设计值上,得到修正内跨值e,以备前叉在成型过程中留有变形余量,且该余量较为精确。

32.s8、采用修正的成型模具100成型所述前叉。

33.本发明实施例中,针对同一类型的前叉,通过采集成型模具100的第一内跨值以及成型工艺中的二次加温管件工艺步骤后的前叉的第二内跨值,获取内跨变异值,并采用内跨变异值的矫正值对成型模具100进行修正得到修正后的成型模具100,采用修正后的成型模具100制备所述前叉,可以制得满足内跨设计值的前叉,避免不良品返修,大大提升了生产效率,节约了成本。

34.本发明实施例步骤s6中,对数据库中的内跨变异值进行处理,获取所述内跨变异值的矫正值步骤包括:对内跨变异值进行求和并计算所述平均值得到所述内跨变异值的矫正值或将内跨变异值进行正态分布处理得到所述内跨变异值的矫正值。所述数据库可以为excel工作簿,利用excel自带的函数对内跨变异值进行处理,并计算平均值,该平均值为内

跨变异值的矫正值,当然,在一些其它实施例中,数据库不限于采用excel工作簿,也可以为其它计算软件,只要能够计算获得合适的内跨变异值的矫正值即可。

35.本发明实施例中,步骤s1中,所述同一类型的前叉包括管型相同且碳纤维铺层方式相同的前叉。前叉的左叉骨2和右叉骨3的管型可以分为三类:椭圆管(长宽比为1.5~2);方型管(长宽比为2~2.5);扁平管(长宽比为2.5~3.5)。通过测试,不同管型的前叉,变形量不同。通过对已量产型号分管型测试,寻找变异规律。碳纤维铺层即排叠设计(lay-up),将不同角度、特性的碳纤维纱片根据不同的物性需求有规律的排版叠加在一起,因物性需求不同,各型号排叠也可能不同。成型工艺中的二次加温管件步骤后的前叉的第二内跨值相比于第一内跨值都会缩小,不同管型缩小的数值不同,这是影响内跨的主要原因。因此,本实施例在选择同一类型的前叉时,选择管型相同且碳纤维铺层方式相同的前叉,优选同一型号的批量生产的前叉。

36.本发明实施例中,所述前叉还包括竖管1,所述成型模具100还包括前叉固定部101,所述矫正方法还包括如下步骤:

37.s10、获取所述前叉在成型工艺时的成型模具100上的左勾爪安装位与竖管安装位的中轴线104之间的第一预设值以及右勾爪安装位与竖管安装位的中轴线104之间的第二预设值;所述第一预设值和第二预设值为成型模具100的设计参数,为第一内跨值的一半,无需测量,当然也可以通过测量的方式获取。

38.s20、测量在成型工艺中的二次加温管件步骤后的前叉左勾爪21与竖管1中轴线的第一距离以及右勾爪31与竖管1中轴线的第二距离。

39.s30、计算第一预设值与第一距离的差值获得第一回弹值以及计算第二预设值与第二距离的差值获得第二回弹值。

40.s40、将收集到的所述同一类型的前叉的第一预设值、第二预设值、第一距离、第二距离、第一回弹值和第二回弹值放入所述数据库中,并对第一回弹值和第二回弹值处理,分别计算左叉骨2变形比例的矫正值以及右叉骨3变形比例的矫正值;所述数据库可以为excel工作簿,利用excel自带的函数计算获得左叉骨2变形比例的矫正值以及右叉骨3变形比例的矫正值,当然,在一些其它实施例中,数据库不限于采用excel工作簿,也可以为其它计算软件,只要能够计算获得合适的左叉骨2变形比例的矫正值以及右叉骨3变形比例的矫正值即可。步骤s30也可以放在步骤s40中进行计算,即将收集到的所述同一类型的前叉的第一预设值、第二预设值、第一距离、第二距离、第一回弹值和第二回弹值放入所述数据库中,再计算第一预设值与第一距离的差值获得第一回弹值以及计算第二预设值与第二距离的差值获得第二回弹值。

41.s50、按左叉骨2变形比例的矫正值和右叉骨3变形比例的矫正值对所述成型模具100的第一预设值和第二预设值进行修正获得修正后的成型模具100的左勾爪安装位的内侧与竖管安装位的中轴线104之间的第一修正值d以及修正后的成型模具100的右勾爪安装位的内侧与竖管安装位的中轴线104之间的第二修正值c;因为左叉骨2和右叉骨3的排叠不同,左叉骨2有碟刹,纱层更厚,左叉骨2刚性比右叉骨3强,所有应力释放完后,左叉骨2变形小于右叉骨3,使得左右勾爪31与竖管1中心不对称,从而导致胎位偏向一边。因此,左叉骨2和右叉骨3的变形的比例不相同,不能简单的将所述第一预设值和第二预设值设置为一样,而是要根据左叉骨2和右叉骨3的变形比例进行修正,变形小的那一边修正的少一些,变形

大的那一边修正的多一些。

42.s60、按第一修正值d和第二修正值c修正所述成型模具100。采用该第一修正值d和第二修正值c修正所述成型模具100,再用该修正后的成型模具100制备所述前叉,可以得到完全满足内跨设计值的前叉,避免不良品返修,大大提升了生产效率,节约了成本。

43.本发明实施例中,步骤s50,按左叉骨2变形比例的矫正值和右叉骨3变形比例的矫正值对所述成型模具100的第一预设值和第二预设值进行修正获得修正后的成型模具100的左勾爪安装位的内侧与竖管安装位的中轴线104之间的第一修正值d以及修正后的成型模具100的右勾爪安装位的内侧与竖管安装位的中轴线104之间的第二修正值c步骤包括:

44.s501、获取所述内跨设计值的内跨基准值和公差值,将所述公差值的二分之一与所述内跨变异值的矫正值相加后得到内跨放大值;具体的,本发明实施例中,前叉的内跨设计值为100+2/-0mm,即内跨基准值为100mm,可以具有2mm的正公差,公差值的二分之一为1mm,当然,在一些实施例中,也可以将内跨放大值设计为内跨变异值,该种情况下,只要成型工艺精度控制的好,制备的前叉也能满足内跨设计值的要求。

45.s502、按左叉骨2变形比例的矫正值和右叉骨3变形比例的矫正值对所述内跨放大值进行分配,获得左叉骨2放大值和右叉骨3放大值。

46.s503、将左叉骨2放大值与内跨基准值的二分之一相加后得到所述第一修正值d,将右叉骨3放大值与与内跨基准值的二分之一相加后得到所述第二修正值c。具体的,所述内跨基准值的二分之一为50mm。

47.本发明实施例中,所述步骤s10和步骤s2可以同步进行,步骤s20和步骤s3可以同步进行,步骤s4、步骤s30、步骤s40和步骤s50可以在同一数据库中计算获得。

48.本发明实施例中,步骤s40中,对第一回弹值和第二回弹值处理,分别计算左叉骨2变形比例的矫正值以及右叉骨3变形比例的矫正值步骤包括:

49.s401、计算第一回弹值占第一回弹值和第二回弹值之和的第一比值,该第一比值为左叉骨2变形比例,计算第二回弹值占第一回弹值和第二回弹值之和的第二比值,该第二比值为右叉骨3变形比例。

50.s402、计算所述数据库中左叉骨2变形比例的矫正值以及右叉骨3变形比例的矫正值。

51.本发明实施中,步骤s402中,计算所述数据库中左叉骨2变形比例的矫正值以及右叉骨3变形比例的矫正值步骤包括:

52.步骤s4021,对数据库中的左叉骨2变形比例进行求和并计算所述左叉骨2变形比例的平均值得到左叉骨2变形比例的矫正值或将数据库中的左叉骨2变形比例进行正态分布处理得到所述左叉骨2变形比例的矫正值;

53.步骤s4022,对数据库中的右叉骨3变形比例进行求和并计算所述右叉骨3变形比例的平均值得到右叉骨3变形比例的矫正值或将数据库中的右叉骨3变形比例进行正态分布处理得到所述右叉骨3变形比例的矫正值。

54.具体的,可以参见表一,表一列举了同一型号rsf01的多个产品编号的各参数的数值,所采用的成型模具100的第一内跨值为104mm,所述前叉在成型工艺时的成型模具100上的左勾爪21安装位与竖管安装位的中轴线104之间的第一预设值以及右勾爪31安装位与竖管安装位的中轴线104之间的第二预设值均为52mm,前叉的内跨设计值100+2/-0mm,优选

101mm,表一中的数据的单位为mm。

[0055][0056]

表一

[0057]

表一中,rsf01是前叉的型号,同一型号中每款前叉均具有编号,例如rsf01k14522040283n,表一记录了测得各产品编号的第二内跨值、第一距离以及第二距离,其中,内跨变异值的矫正值、左叉骨变形比例的矫正值和由叉骨变形比例的矫正值均是通过求和并计算平均值获得,通过成型模具100的第二内跨值与第一内跨值之间的差值计算获得各内跨变异值,从而计算出内跨变异值的平均值-3.79mm;通过第一距离与第一预设值的差值可以计算获得第一回弹值,通过第二距离与第二预设值的差值可以计算获得第二回弹值,通过计算得到的第一回弹值和第二回弹值可以得到各左叉骨的变形比例和各右叉骨的变形比例,从而计算出左叉骨变形比例的平均值0.39和右叉骨变形比例的平均值0.61;根据内跨设计值的公差值的二分之一为1mm,内跨变异值的绝对值为3.79mm,可以得到内跨放大值为4.79mm;左叉骨的变形比例的平均值为0.39,右叉骨变形比例的平均值为0.61,因此,左叉骨放大值为1.87mm,右叉骨的放大值为2.92mm,因此,第一修正值d为51.87mm,第二修正值c为52.92mm。

[0058]

本发明实施例中,步骤s3中,测量在成型工艺中的二次加温管件步骤后的前叉的左勾爪21和右勾爪31之间第二内跨值步骤包括:

[0059]

s31、对成型工艺中的二次加温管件步骤后的前叉采用工装进行固定;

[0060]

s32、采用三次元测量仪测量前叉的左勾爪21和右勾爪31之间第二内跨值。

[0061]

本发明实施例中,步骤s20中,测量在成型工艺中的二次加温管件步骤后的前叉的左勾爪21与竖管1中轴线的第一距离以及右勾爪31与竖管1中轴线的第二距离步骤包括:

[0062]

s201、对成型工艺中的二次加温管件步骤后的前叉采用工装进行固定;

[0063]

s202、采用三次元测量仪测量前叉左勾爪21与竖管1中轴线的第一距离以及右勾爪31与竖管1中轴线的第二距离。

[0064]

如图5至图6所示,所述工装包括底板4以及设于底板4一端的竖管固定件5以及设

于底板4另一端的前叉固定件6,所述竖管固定件5包括上卡件51和下卡件52,所述下卡件52的上表面设有内凹的第一卡接部521,所述上卡件51的下表面设有内凹的第二卡接部511,所述第一卡接部521和第二卡接部511的截面均为v形,所述第一卡接部521和第二卡接部511配合以固定所述竖管1,所述下卡件52安装于所述底板4上,所述上卡件51与下卡件52可拆卸连接;所述前叉固定件6包括安装座61以及由安装座61的上表面向上延伸的两根导向杆62,所述导向杆62上穿设有弹簧63,所述导向杆62上还穿设有支撑杆64,所述支撑杆64位于所述弹簧63的上方,所述支撑杆64与所述导向杆62滑动连接,所述支撑杆64的两侧分别设有支撑臂641,所述前叉的左叉骨2和右叉骨3搭接于所述支撑臂641上以保持固定,所述前叉固定之后,再采用三次元测量仪(图中未示出)测量前叉的左勾爪21和右勾爪31之间第二内跨值、前叉左勾爪21与竖管1中轴线的第一距离以及右勾爪31与竖管1中轴线的第二距离。

[0065]

本发明实施例中,所述前叉还包括竖管1,所述前叉的矫正方法还包括如下步骤:

[0066]

s100、在前叉贴合工艺后得到的预型体的竖管1的外层包覆至少一层玻璃纤维层;

[0067]

s200、将成型模具100的竖管安装位对应玻璃纤维层放大预设距离以得到修正后的成型模具100;本发明实施例中,采用增加一层玻璃纤维层的方案,每一层玻璃纤维的厚度在0.15mm~0.17mm之间,所述竖管1的需求尺寸为28.6+0.05/-0.1mm(即竖管1的尺寸大于等于28.5mm小于等于28.65mm),将成型模具100处的竖管1安装位的尺寸单边放大0.15mm,即28.9+0.05mm,从而将竖管1做大,当然为了确保在后续研磨过程中,不会研磨到前叉贴合工艺后得到的预型体的竖管1,还会在玻璃纤维层与竖管1之前贴一层0.19mm厚的45度碳纤维纱片,这个碳纤维纱片不计算在物性内,磨到了不影响竖管1的强度,磨不到的话仅仅是增加点重量,该重量可忽略。

[0068]

s300、采用修正后的成型模具100对包覆至少一层玻璃纤维层的竖管1进行成型;

[0069]

s400、对成型后的竖管1的玻璃纤维层进行无心磨削以获得满足真圆度要求的竖管1。将竖管1磨到竖管1的需求的尺寸28.6+0.05/-0.1mm,且磨掉的是玻璃纤维,对碳纤维没有影响,无心研磨的精度和正圆度都可以达到0.05mm,满足产品需求。以上所揭露的仅为本发明的较佳实例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1