一种相似材料真空振动热压自动成型脱模系统及方法

1.本发明属于相似材料真空高温环境下成型设备技术领域,具体涉及一种相似材料真空振动热压自动成型脱模系统及方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.物理相似模拟试验中含瓦斯煤相似材料是瓦斯突出定量模拟的关键因素,在物理模拟试验中相似材料与原材料的物理力学性质只有遵循相似准则,模型试验的结果才能准确反映原型的规律。所以研发与原煤性质相似的材料是关乎相似模拟试验成败的关键因素之一。但是,采用冷压法制备的型煤煤样均表现出试件强度低、渗透率高等特征,与原煤的性质差别较大。研究发现在高温真空状态下可以获取与天然煤体高度相似的煤样。

4.为此,目前已研发多种高温真空热压成型试验装置及方法,例如:

5.《岩土力学》2021年5月第42卷第5期由彭守建等发表的“二次炭化温度对热压型煤力学性质”一文中公开了二次炭化热压型煤成型试验装置,该装置由碳钢密封炉体、双立柱单向液压机、真空系统、气氛保护系统、水冷系统、电控系统(加热控制系统、压力机控制系统、安全系统)组成,可实现真空环境下充入惰性保护气体,对石墨模具中的试件同时进行加温、加压。但是该装置无法实现材料配制-热压成型-自动脱模一体化操作,且无法施加振动荷载,不利于材料密实度控制。

6.申请号为cn200610046219.0的中国发明专利,公开了一种《真空-热压烧结炉》,该装置包括烧结炉和抽真空部分,烧结炉包括炉体和装设在炉体内的加热室,烧结炉上安装有六个引电电极,同时,在加热室内增加了热辐射遮挡环,提高了热压温度,避免了高温对引电电极绝缘环的高温辐射作用,提高了使用寿命。但是该装置,占地面积大,操作复杂,需将材料配制好后放入装置内成型,自动化程度低。

7.综上,高温真空热压成型装置在陶瓷或金属成型方面应用较为广泛。但其主要存在以下不足:

8.(1)装置结构一般为加热炉外部包裹真空箱,此种机构虽然方便真空密封,但是装置整体结构复杂,占地大;

9.(2)现有装置操作复杂,需要再装置外部提前配制材料再放入装置当中热压成型,成型结束后,需将高温试件拿出人工脱模,安全性较低;

10.(3)现有装置仅适用于静载加压成型,不利于材料密实度控制。

技术实现要素:

11.针对现有技术存在的不足,本发明的目的是提供一种相似材料真空振动热压自动成型脱模系统及方法,该系统结构简单,可实现材料配制-热压成型-自动脱模一体化操作。

12.为了实现上述目的,本发明是通过如下的技术方案来实现:

13.第一方面,本发明提供了一种相似材料真空振动热压自动成型脱模系统,包括真

空振动热压装置和自动进料脱模台,真空振动热压装置包括高温筒体,高温筒体顶部设置升降堵头,高温筒体底部设置压头,高温筒体、升降堵头和压头之间密封组合形成材料成型仓;自动进料脱模台包括设置于高温筒体上方的微型搅拌机和升降机,升降机与升降机丝杆连接,升降机丝杆底部与升降堵头连接以带动升降堵头自动升降。

14.作为进一步的技术方案,所述微型搅拌机和升降机均固定于升降搅拌台架,升降搅拌台架底部可沿上部轨道水平滑动,以使微型搅拌机/升降机对准高温筒体。

15.作为进一步的技术方案,所述自动进料脱模台包括支撑架,支撑架中部设置支撑横梁,支撑横梁设有两相对的滑移卡箍,滑移卡箍底部可沿支撑横梁滑动,滑移卡箍带有凹槽,两滑移卡箍可将高温筒体上部和升降堵头夹持于内。

16.作为进一步的技术方案,所述压头插接于高温筒体内腔,高温筒体内腔底部与压头之间设有动态密封环。

17.作为进一步的技术方案,所述升降堵头设有真空气孔,用于抽真空处理。

18.作为进一步的技术方案,所述压头底部与油缸连接,油缸与高温筒体之间通过隔热反力杆连接,油缸连接动静态液压站,油缸带动压头上下移动,以推动试件脱模。

19.作为进一步的技术方案,所述高温筒体外部包裹加热套,加热套和温控装置连接。

20.作为进一步的技术方案,所述微型搅拌机包括搅拌筒,搅拌筒内设置搅拌部件,搅拌部件包括搅拌轴,搅拌轴下部外周设置螺旋结构;所述搅拌轴上部外周设置搅拌结构,搅拌结构在搅拌轴上下错位设置。

21.作为进一步的技术方案,所述搅拌筒对应于螺旋结构处设置缩径结构;位于上部的搅拌结构的搅拌面设置为倾斜状,位于下部的搅拌结构的搅拌面设置为拐角弧状。

22.第二方面,本发明还提供了一种如上所述的相似材料真空振动热压自动成型脱模系统的工作方法,包括以下步骤:

23.将原料放入微型搅拌机中搅拌;

24.移开滑移卡箍,将升降机移至真空振动热压装置上方升起升降堵头,然后微型搅拌机移至真空振动热压装置上方,将搅拌后材料输送至材料成型仓,再将升降机移回放下升降堵头,并将滑移卡箍合并压紧升降堵头;

25.将材料成型仓抽真空后,施加预定静载与振动荷载,将高温筒体加热至预定温度,保持设定时间,停止加载与加温;

26.移开滑移卡箍,利用升降机升起升降堵头,油缸控制压头上行将标准试件顶出,完成试件制作。

27.上述本发明的有益效果如下:

28.本发明的系统,其真空振动热压装置用于形成高温真空环境、提供动静组合荷载,将混合散料压制成标准试件;自动进料脱模台架为真空振动热压装置提供支撑,并用于相似材料自动搅拌进料及试件成型后脱模,整体结构紧凑,加温与密封结构有机结合统一,在同一个腔体中可以同时实现加温、抽真空、振动加载功能,减小了仪器整体占地空间。

29.本发明的系统,高温筒体顶部的升降堵头与升降机丝杆连接,通过将升降机和微型搅拌机设置为移动式,可先由升降机带动升降堵头移开,再将微型搅拌机移动至高温筒体上方向内进料,而后再由升降机带动升降堵头将高温筒体封堵,在试件制作结束后由压头上升将试件顶出,实现材料配制-热压成型-自动脱模一体化操作,不需要直接接触仪器

操作,保证了试验安全。

附图说明

30.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

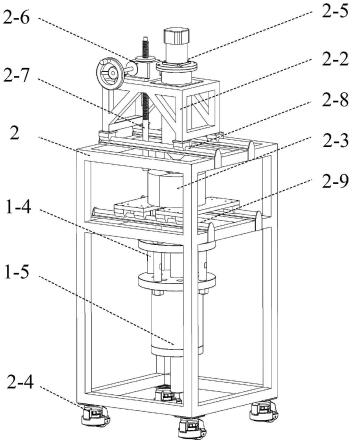

31.图1为本发明相似材料真空振动热压自动成型脱模系统示意图;

32.图2为本发明相似材料真空振动热压自动成型脱模系统的俯视图;

33.图3为图2中a-a剖面图;

34.图4为本发明相似材料真空振动热压自动成型脱模系统的试件顶出操作示意图;

35.图5为本发明实施例的滑移卡箍结构图;

36.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

37.其中,1、真空振动热压装置,1-1、高温筒体,1-2、升降堵头,1-3、加热套,1-4、隔热反力杆,1-5、油缸,1-6、压头,1-7、材料成型仓,1-8、动态密封环,1-9、标准试件,1-10、真空气孔,1-11、动静态液压站,1-12、温控装置,2、自动进料脱模台,2-1、支撑架,2-2、升降搅拌台架,2-3、滑移卡箍,2-4、承重滑轮,2-5、微型搅拌机,2-5-1搅拌筒,2-5-2搅拌部件,2-5-2-1搅拌轴,2-5-2-2搅拌结构,2-6、升降机,2-7、升降机丝杆、2-8、上部轨道,2-9、支撑横梁。

具体实施方式

38.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

39.正如背景技术所介绍的,现有高温真空热压成型装置存在以下局限性:装置整体结构复杂,占地大;操作复杂,需要再装置外部提前配制材料再放入装置当中热压成型,成型结束后,需将高温试件拿出人工脱模,安全性较低;仅适用于静载加压成型,不利于材料密实度控制。为了解决如上的技术问题,本技术提出了一种结构简单,可实现材料配制-热压成型-自动脱模一体化操作的相似材料真空振动热压自动成型脱模系统及方法。

40.本发明的一种典型的实施方式中,如图1-图4所示,提出一种可实现材料配制-热压成型-自动脱模一体化操作的相似材料真空振动热压自动成型脱模系统,包括真空振动热压装置1和自动进料脱模台2。其中真空振动热压装置1用于形成高温真空环境、提供动静组合荷载,将混合散料压制成标准试件;自动进料脱模台2为真空振动热压装置提供支撑,并用于相似材料自动搅拌进料及试件成型后脱模。

41.其中,真空振动热压装置1包括高温筒体1-1、升降堵头1-2、加热套1-3、隔热反力杆1-4、油缸1-5、压头1-6,高温筒体1-1、升降堵头1-2和压头1-6之间密封组合形成材料成型仓1-7,升降堵头1-2设置于高温筒体1-1顶部,压头1-6设置于高温筒体1-1底部,且压头1-6插接于高温筒体1-1内腔,高温筒体1-1内腔底部与压头1-6之间设有动态密封环1-8,可以实现高温动态密封。材料成型仓1-7高度大于标准试件1-9的高度,升降堵头1-2设有真空气孔1-10,用于抽真空处理。

42.高温筒体1-1外部包裹有加热套1-3,加热套1-3和温控装置1-12连接,由加热套配

合温控装置实现装置加温控温。油缸1-5设置于高温筒体1-1下方,油缸1-5与高温筒体1-1之间通过隔热反力杆1-4连接,隔热反力杆1-4采用主要用于提供加载反力,同时防止温度传递至油缸1-5导致液压油过热。油缸1-5与压头1-6连接,带动压头上下移动,以推动试件脱模;油缸1-5行程大于材料成型仓1-7高度,连接动静态液压站1-11可以实现静载、振动荷载耦合施加,试验结束后可以将成型试件顶出高温筒体,实现试件自动脱模。

43.自动进料脱模台2包括支撑架2-1、升降搅拌台架2-2、滑移卡箍2-3等组成。支撑架2-1主要用于支撑真空振动热压装置1,保证试验系统整体稳定,油缸1-5底部支撑于支撑架2-1底部架体处,支撑架2-1上部设有升降搅拌台架2-2,用于安装微型搅拌机2-5与升降机2-6,微型搅拌机2-5用于搅拌相似材料原料,升降机2-6与升降机丝杆2-7连接,升降机丝杆2-7底部与升降堵头1-2连接可以实现升降堵头1-2的自动升降。

44.微型搅拌机2-5包括搅拌筒2-5-1,搅拌筒2-5-1内设置搅拌部件2-5-2,搅拌筒2-5-1顶部设置电机,搅拌部件2-5-2包括与电机连接的搅拌轴2-5-2-1,搅拌轴2-5-2-1下部外周设置螺旋结构,其可将物料输送至下方的材料成型仓1-7,搅拌筒2-5-1对应于下部螺旋结构处设置缩径结构,以便于物料向螺旋结构处汇集;搅拌轴2-5-2-1上部外周设置搅拌结构2-5-2-2,搅拌结构在搅拌轴上下错位设置,以提升搅拌效果;位于上部的搅拌结构的搅拌面设置为倾斜状,其由上至下向搅拌筒内部倾斜,位于下部的搅拌结构的搅拌面设置为拐角弧状,与搅拌筒缩径处配合,便于将物料向中部向螺旋结构处汇集。

45.升降搅拌台架2-2底部设置上部轨道2-8,升降搅拌台架2-2可沿上部轨道2-8上左右滑行,以使微型搅拌机/升降机对准高温筒体,实现抬盖-搅拌进料-落杆连贯操作,当微型搅拌机对准高温筒体时,将搅拌后的相似材料原料供给至高温筒体,当升降机对准高温筒体时,将升降堵头移开/放置到高温筒体。支撑架2-1中部设置支撑横梁2-9,支撑横梁2-9与真空振动热压装置1连接,支撑真空振动热压装置的重量,支撑横梁2-9上部设有两个滑移卡箍2-3,滑移卡箍底部可沿支撑横梁滑动,滑移卡箍带有凹槽,两滑移卡箍相对设置,且可将高温筒体1-1上部和升降堵头1-2夹持于内,当滑移卡箍2-3向两侧划开时,升降堵头1-2可自由上下移动,当两个滑移卡箍2-3合并时可以卡紧升降堵头1-2与高温筒体1-1,实现快速安装密封。支撑架2-1底部安装有承重滑轮2-4,方便仪器移动。

46.本发明的另一种典型的实施方式中,提供了一种适用于相似材料真空振动热压自动成型脱模系统的工作方法,包括如下步骤:

47.首先根据材料配比确定不同原料的重量,将原料放入微型搅拌机2-5中均匀搅拌;

48.向两侧划开滑移卡箍2-3,将升降机2-6移至真空振动热压装置1正上方升起升降堵头1-2,然后微型搅拌机2-5移至真空振动热压装置1正上方,将搅拌好的材料输送至材料成型仓1-7,最后将升降机2-6移回放下升降堵头1-2,并将滑移卡箍2-3合并压紧升降堵头1-2;

49.材料成型仓1-7抽真空后,开始施加预定静载与振动荷载,同时加热套1-3达到预定温度,保持10分钟,停止加载与加温;

50.向两侧划开滑移卡箍2-11,利用升降机2-6升起升降堵头1-2,油缸1-5控制压头1-6上行直接将压制好的标准试件1-9顶出,完成试件制作。

51.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1