一种用于玻纤增强复合板生产线的聚氨酯混合装置的制作方法

1.本发明涉及聚氨酯混合加工设备技术领域,尤其涉及一种用于玻纤增强复合板生产线的聚氨酯混合装置。

背景技术:

2.聚氨酯材料是目前国际上保温性能最好的保温材料,硬质聚氨酯具有重量轻、导热系数低、耐热性好、耐老化、容易与其他材料黏贴、燃烧不产生熔滴等优异性能,在欧美国家的广泛用于建筑物的屋顶、墙体、天花板、地板、门窗等作为保温隔热和防水材料。欧美发达国家的建筑保温材料中约有49%是聚氨酯材料,而在我国这一比例不足10%。

3.我国的聚氨酯材料(尤其是保温材料)在现阶段发展缓慢,根据聚氨酯特性究其原因有以下几点:

4.1、制造成本高,市面上没有专用于玻纤增强复合板生产线的聚氨酯混合装置;

5.2、阻燃性差,防火等级不易达到要求;

6.3、容易变形,重复利用率低。

技术实现要素:

7.本发明的目的是为了解决现有技术中存在的问题,而提出的一种用于玻纤增强复合板生产线的聚氨酯混合装置。

8.为达到上述目的,本发明采用了下列技术方案:

9.一种用于玻纤增强复合板生产线的聚氨酯混合装置,包括聚氨酯原料高压混合头,安装于龙门架上,所述龙门架的顶部设置有玻纤箱,玻纤箱的顶部开设有若干出纤口,玻纤箱的顶部安装有导线支架,导线支架上安装有导线器,龙门架的下方设置有承压履带;玻纤聚氨酯混合器,通过支架安装于聚氨酯原料高压混合头的一侧,所述玻纤聚氨酯混合器的顶部安装有输送机构,输送机构的顶部设置有剪切器,剪切器的顶部设置有加紧机构;循环清洗机构,设置于玻纤聚氨酯混合器的下方;供水供电组合装置,设置于循环清洗机构的一侧,用于对聚氨酯混合装置进行供水供电。

10.作为本发明的进一步技术方案,所述玻纤聚氨酯混合器包括固定在支架上的混合器外套,混合器外套的内部设置有混合芯,混合芯的顶部开设有玻纤输入口,混合器外套的一侧外壁上开设有连通混合芯内部的进料口,聚氨酯原料高压混合头的出料嘴通过管道连接进料口,进料口的一侧设置有进气口,混合芯的底部设置有出料孔,剪短后的玻纤与从进料口通入的混合好的聚氨酯原料液体在混合芯内相遇再经过进气口通入气流充分混合,由出料孔均匀的喷撒到移动双面承压履带上面,再在双履带内固化定形,经自动切割分装。

11.作为本发明的进一步技术方案,所述输送机构包括外漏斗以及设置于外漏斗内部的内漏斗,所述外漏斗的一侧设置有进气孔,外漏斗与内漏斗之间的底部位置设置有出气孔,内漏斗的底部设置有出玻纤口,所述出玻纤口与玻纤输入口连通,外漏斗的底部与混合器外套外壁固定连接,输送时在外漏斗外壁上进气孔输入气体,在外漏斗与内漏斗的夹层

处产生一气流,此气流是脉冲振荡气流,在此气流不断供给下,玻纤处就生成一负压,剪切后的玻纤由此气压不断地带动下输送到玻纤聚氨酯混合器内与混合好的聚氨酯原料液体均匀的湿润混合。

12.作为本发明的进一步技术方案,所述剪切器包括与外漏斗顶部连接的剪切器外罩,所述剪切器外罩的内部转动设置有压刀轮,压刀轮的一侧设置有压线轮,压线轮的下方设置有剪切轮,所述剪切器外罩的一侧外壁上设置有驱动剪切轮转动的剪切伺服电机,所述剪切器外罩的顶部开设有玻纤输送孔,玻纤输送孔的一侧设置有主进气孔,玻纤通过玻纤输送孔进入到剪切器外罩内部,由压线轮和压刀轮之间穿过,再经过压刀轮和剪切轮之间时,通过剪切伺服电机驱动剪切轮转动,实现玻纤的剪切工作。

13.作为本发明的进一步技术方案,所述剪切轮安装有若干可拆卸的剪切刀片,通过剪切轮可以控制玻纤的长短,剪切轮周长一定,装入刀片的个数多少,决定玻纤的长短,玻纤量的大小通过控制伺服电机的速度决定。

14.作为本发明的进一步技术方案,所述剪切轮、压线轮和压刀轮均安装在同一块调聚板上,且均装配有固定端丝和调距螺丝,通过调距螺丝保证玻纤按照稳定的速度输送,能使剪切器工作在最佳的状态。

15.作为本发明的进一步技术方案,所述加紧机构包括玻纤加紧器外罩和两个对称设置在玻纤加紧器外罩内顶端的微型气缸,玻纤加紧器外罩设置在剪切器外罩顶部且与剪切器外罩内部通过玻纤输送孔连通,通过加紧机构在停机时把玻纤加紧,工作时放开。

16.作为本发明的进一步技术方案,所述循环清洗机构包括废水箱,废水箱的内部设置有不锈钢过滤层,不锈钢过滤层的下方设置有海绵层,海绵层的下方设置有净化室,净化室的一侧侧壁设有出水孔,净化室的底部设有废水排放口,聚氨酯混合物、玻纤残留物、离子水三者的混合物经过废水箱内部的不锈钢过滤层把大部分残留物过滤掉,过滤后的液体再经过第二道海绵层的软过滤,最后在净化室经过长时间的沉淀,清水通过出水孔排出到供水箱,再一次利用,如此往复工作节约能源,杂质通过废水排放口排出。

17.作为本发明的进一步技术方案,供水供电组合装置包括供水箱,供水箱的一侧设置有排水口,排水口通过水管与聚氨酯原料高压混合头的进气进水口连通,排水口的上方设置有回水口,回水口与出水孔通过水管连通,回水口的上方设置有与外界水管连通的补水口,供水箱的一侧设置有控制柜,控制柜的顶部设置有声光报警灯,控制柜的一侧设置有触摸屏和风扇安装孔,采用供水箱和控制柜整柜一体设计方案,节省空间方便移动,供水箱内装有上、下限和报警限位,另有水泵保压供水系统和自动加热控制系统;控制柜装有可人机对话触摸屏,柜体内部装有工业控制系统plc,柜体两侧装有排风扇由plc自动控制保证电器稳定的工作,柜体上方装有声光报警系统。

18.作为本发明的进一步技术方案,所述聚氨酯原料高压混合头包括安装在龙门架上的混合头主体,混合头主体的一侧设置有小油缸,小油缸的侧壁上设置有进油口,混合头主体的顶部通过连接法兰连接有大油缸,大油缸的顶部设置油缸盖,油缸盖上设有大油缸a油口,大油缸的侧壁设置有出油口,出油口与进油口通过油管连接,出油口相邻一侧设置有b油口,混合头主体的底部开设有出料嘴,混合头主体的侧壁上设置有进气进水口,进气进水口的上方设置有压力调节阀,压力调节阀上方的混合头主体侧壁安装有回料管,回料管的相邻一侧设置有进料管。

19.本发明的有益效果:

20.1、本发明将玻纤的一端从玻纤箱的顶部的若干出纤口移出,通过导线器依次进入到加紧机构、剪切器与输送机构,最后进入到玻纤聚氨酯混合器与聚氨酯原料高压混合头排出的聚氨酯原料浸泽湿润均匀的混合流出,混合好的玻纤原料均匀的喷撒在承压履带上面,在经过承压履带机定形后按照已定的尺寸切割、包装好运输到工地即可使用;通过聚氨酯原料高压混合头将聚氨酯原料融入到玻纤原料中,提高阻燃性,使得防火等级达到要求,本发明工序之间连接紧凑,专用于玻纤增强复合板生产线的聚氨酯混合装置,相对降低制造成本;通过本发明聚氨酯混合装置制造的玻纤增强复合板不易变形,重复利用率高。

21.2、本发明通过加热的离子水由高压水泵供给到清洗阀门,阀门打开后离子水高速进入聚氨酯原料高压混合头在经过管道进入玻纤聚氨酯混合器里,再由玻纤聚氨酯混合器的出料口喷出到废水箱里,能够对聚氨酯原料高压混合头和玻纤聚氨酯混合器进行及时彻底清洗,提高玻纤增强复合板的加工质量。

22.3、本发明通过循环清洗机构,将聚氨酯混合物、玻纤残留物、离子水三者的混合物经过废水箱内部的不锈钢过滤层把大部分残留物过滤掉,过滤后的液体再经过第二道海绵层的软过滤,最后在净化室经过长时间的沉淀,清水通过出水孔排出到供水箱,再一次利用,如此往复工作节约能源。

附图说明

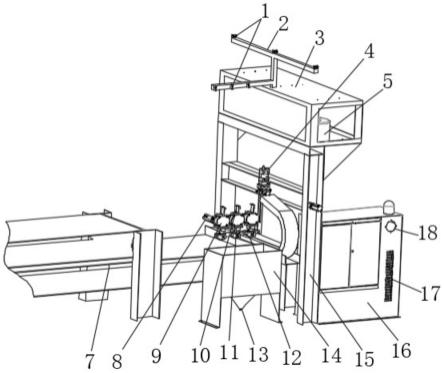

23.图1为本发明的整体结构示意图;

24.图2为本发明加紧机构、剪切器与输送机构的连接示意图;

25.图3为本发明玻纤聚氨酯混合器的结构示意图;

26.图4为本发明废水箱的内部结构示意图;

27.图5为本发明供水供电组合装置的结构示意图;

28.图6为本发明聚氨酯原料高压混合头的结构示意图。

29.图中:1、导线器;2、导线支架;3、玻纤箱;4、聚氨酯原料高压混合头;401、大油缸a油口;402、出油口;403、油缸盖;404、回料管;405、b油口;406、进料管;407、大油缸;408、连接法兰;409、混合头主体;410、压力调节阀;411、出料嘴;412、进气进水口;413、小油缸;414、进油口;5、玻纤;7、承压履带;8、剪切伺服电机;9、剪切器;903、玻纤输送孔;904、主进气孔;905、剪切器外罩;906、剪切轮;907、压线轮;908、压刀轮;909、进气孔;910、外漏斗;911、内漏斗;912、出玻纤口;913、出气孔;10、加紧机构;101、玻纤加紧器外罩;102、微型气缸;11、输送机构;12、玻纤聚氨酯混合器;121、混合器外套;122、玻纤输入口;123、进料口;124、混合芯;125、进气口;126、出料孔;13、废水排放口;14、废水箱;141、不锈钢过滤层;142、海绵层;143、净化室;144、出水孔;15、龙门架;16、供水箱;161、补水口;162、声光报警灯;163、风扇安装孔;164、回水口;165、排水口;166、触摸屏;17、控制柜。

具体实施方式

30.为更进一步阐述本发明为实现预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

31.参照图1-图6,一种用于玻纤增强复合板生产线的聚氨酯混合装置,包括聚氨酯原

料高压混合头4,安装于龙门架15上;所述龙门架15的顶部设置有玻纤箱3,玻纤箱3的顶部开设有若干出纤口,玻纤箱3的顶部安装有导线支架2,导线支架2上安装有导线器1,为市面常见的导线器此处不多赘述,龙门架15的下方设置有承压履带7;玻纤聚氨酯混合器12,通过支架安装于聚氨酯原料高压混合头4的一侧,用于玻纤混合,所述玻纤聚氨酯混合器12的顶部安装有输送机构11,输送机构11的顶部设置有剪切器9,剪切器9的顶部设置有加紧机构10;循环清洗机构,设置于玻纤聚氨酯混合器12的下方;供水供电组合装置,设置于循环清洗机构的一侧,用于对聚氨酯混合装置进行供水供电。将玻纤的一端从玻纤箱3的顶部的若干出纤口移出,通过导线器依次进入到加紧机构、剪切器与输送机构,最后进入到玻纤聚氨酯混合器12与聚氨酯原料高压混合头4排出的聚氨酯原料浸泽湿润均匀的混合流出,混合好的玻纤原料均匀的喷撒在承压履带7上面,在经过承压履带机定形后按照已定的尺寸切割、包装好运输到工地即可使用。

32.进一步的,所述聚氨酯原料高压混合头4包括安装在龙门架15上的混合头主体409,混合头主体409的一侧设置有小油缸413,小油缸413的侧壁上设置有进油口414,混合头主体409的顶部通过连接法兰408连接有大油缸407,大油缸407的顶部设置油缸盖403,油缸盖403上设有大油缸a油口401,大油缸407的侧壁设置有出油口402,出油口402与进油口414通过油管连接,出油口402相邻一侧设置有b油口405,混合头主体409的底部开设有出料嘴411,混合头主体409的侧壁上设置有进气进水口412,进气进水口412的上方设置有压力调节阀410,压力调节阀410上方的混合头主体409侧壁安装有回料管404,回料管404的相邻一侧设置有进料管406。启动两个组份的计量单元电机,将聚氨酯原料通过进料管406导入到混合头主体409中,聚氨酯原料工作在低压循环状态,根据情况也可开启料桶上的搅拌电机;这时计量单元电机负荷很小,等待原料温度稳定在目标值的同时,也让原料桶里的部分原料的沉淀物均匀混合使其粘度降低,等待下一步出料程序执行。

33.进一步的,所述玻纤聚氨酯混合器12包括固定在支架上的混合器外套121,混合器外套121的内部设置有混合芯124,混合芯124的顶部开设有玻纤输入口122,混合器外套121的一侧外壁上开设有连通混合芯124内部的进料口123,聚氨酯原料高压混合头4的出料嘴411通过管道连接进料口123,进料口123的一侧设置有进气口125,混合芯124的底部设置有出料孔126,剪短后的玻纤5与从进料口123通入的混合好的聚氨酯原料液体在混合芯124内相遇再经过进气口125通入气流充分混合,由出料孔126均匀的喷撒到移动双面承压履带7上面,再在双履带内固化定形,经自动切割分装。进一步的,所述输送机构11包括外漏斗910以及设置于外漏斗910内部的内漏斗911,所述外漏斗910的一侧设置有进气孔909,外漏斗910与内漏斗911之间的底部位置设置有出气孔913,内漏斗911的底部设置有出玻纤口912,所述出玻纤口912与玻纤输入口122连通,外漏斗910的底部与混合器外套121外壁固定连接,输送时在外漏斗910外壁上进气孔909输入气体,在外漏斗910与内漏斗911的夹层处产生一气流,此气流是脉冲振荡气流,在此气流不断供给下,玻纤处就生成一负压,剪切后的玻纤5由此气压不断地带动下输送到玻纤聚氨酯混合器12内与混合好的聚氨酯原料液体均匀的湿润混合。进一步的,所述剪切器9包括与外漏斗910顶部连接的剪切器外罩905,所述剪切器外罩905的内部转动设置有压刀轮908,压刀轮908的一侧设置有压线轮907,压线轮907的下方设置有剪切轮906,所述剪切器外罩905的一侧外壁上设置有驱动剪切轮906转动的剪切伺服电机8,所述剪切器外罩905的顶部开设有玻纤输送孔903,玻纤输送孔903的一

侧设置有主进气孔904,玻纤通过玻纤输送孔903进入到剪切器外罩905内部,由压线轮907和压刀轮908之间穿过,再经过压刀轮908和剪切轮906之间时,通过剪切伺服电机8驱动剪切轮906转动,实现玻纤5的剪切工作。进一步的,所述剪切轮906安装有若干可拆卸的剪切刀片,通过剪切轮906可以控制玻纤5的长短,剪切轮906周长一定,装入刀片的个数多少,决定玻纤的长短,玻纤量的大小通过控制伺服电机的速度决定。进一步的,所述剪切轮906、压线轮907和压刀轮908均安装在同一块调聚板上,且均装配有固定端丝和调距螺丝,通过调距螺丝保证玻纤5按照稳定的速度输送,能使剪切器9工作在最佳的状态。进一步的,所述加紧机构10包括玻纤加紧器外罩101和两个对称设置在玻纤加紧器外罩101内顶端的微型气缸102,玻纤加紧器外罩101设置在剪切器外罩905顶部且与剪切器外罩905内部通过玻纤输送孔903连通,通过加紧机构10在停机时把玻纤5加紧,工作时放开。

34.进一步的,所述循环清洗机构包括废水箱14,废水箱14的内部设置有不锈钢过滤层141,不锈钢过滤层141的下方设置有海绵层142,海绵层142的下方设置有净化室143,净化室143的一侧侧壁设有出水孔144,净化室143的底部设有废水排放口13,聚氨酯混合物、玻纤残留物、离子水三者的混合物经过废水箱14内部的不锈钢过滤层141把大部分残留物过滤掉,过滤后的液体再经过第二道海绵层142的软过滤,最后在净化室143经过长时间的沉淀,清水通过出水孔144排出到供水箱16,再一次利用,如此往复工作节约能源,杂质通过废水排放口排出。

35.进一步的,供水供电组合装置包括供水箱16,供水箱16的一侧设置有排水口165,排水口165通过水管与聚氨酯原料高压混合头4的进气进水口连通,排水口165的上方设置有回水口164,回水口164与出水孔144通过水管连通,回水口164的上方设置有与外界水管连通的补水口161,供水箱16的一侧设置有控制柜17,控制柜17的顶部设置有声光报警灯162,控制柜17的一侧设置有触摸屏166和风扇安装孔163,采用供水箱16和控制柜17整柜一体设计方案,节省空间方便移动,供水箱16内装有上、下限和报警限位,另有水泵保压供水系统和自动加热控制系统;控制柜17装有可人机对话触摸屏166,柜体内部装有工业控制系统plc,柜体两侧装有排风扇由plc自动控制保证电器稳定的工作,柜体上方装有声光报警系统。

36.本发明在使用时,分为三种状态:1、停机状态2、工作状态3、清洗状态;

37.当出料按钮按下时聚氨酯原料高压混合头4的自洁杆由其上方的大油缸407驱动提起,设备由停止状态转为工作状态,龙门架15上驱动混合装置的电机启动带动混合装置往返移动,同时吹扫1吹扫2电磁阀打开气流流出,剪切伺服电机8启动;聚氨酯原料高压混合头4由低压循环状态转为出料状态,原料按照已设定好的流量比例高压雾化碰撞混合后,经输送管路分别送到玻纤聚氨酯混合器12,在玻纤聚氨酯混合器12里面经过剪切后的玻纤5和聚氨酯原料浸泽湿润均匀的混合流出;混合好的玻纤原料均匀的喷撒在承压履带7上面,在经过承压履带机定形后按照已定的尺寸切割、包装好运输到工地即可使用;

38.停止出料时,聚氨酯原料高压混合头4的自洁杆落下,把残余料液推到清洗室处,剪切伺服电机8停止剪切,吹扫1吹扫2电磁阀依然在工作,控制清洗、吹扫的小油缸413驱动小杆,让小杆缩回,打开吹扫孔3电磁阀,为了尽可能的把管道内和混合腔里面的液体原料吹出来,减少浪费,也是为了有利于清洗的更干净;通过龙门架15上的电机使聚氨酯原料高压混合头4移动到原点然后再移动到清洗箱上方等待清洗;清洗按钮按下,打开经过加热的

离子水由高压水泵供给到清洗阀门,阀门打开后离子水高速进入聚氨酯原料高压混合头4在经过管道进入玻纤聚氨酯混合器12里,再由玻纤聚氨酯混合器12的出料口126喷出到废水箱里;

39.聚氨酯混合物、玻纤残留物、离子水三者的混合物经过废水箱14内部的不锈钢过滤层141把大部分残留物过滤掉,过滤后的液体再经过第二道海绵层142的软过滤,最后在净化室143经过长时间的沉淀,清水通过出水孔144排出到供水箱16,再一次利用,如此往复工作节约能源,杂质通过废水排放口13排出。

40.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1