一种可分段式脱模的注塑模具及其操作方法与流程

1.本发明属于注塑模具技术领域,具体的说是一种可分段式脱模的注塑模具及其操作方法。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具。注塑成型是批量生产某些形状复杂部件时用到的一种加工方法。具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

3.注塑成型工艺过程主要包括填充——保压——冷却——脱模等四个阶段,这四个阶段直接决定着制品的成型质量,而且这四个阶段是一个完整的连续过程。

4.然而现有的注塑模具在注塑产品时,注塑机向将热熔后的液体原料通过注塑通道打入模腔内,随后当产品冷却时,部分残留在注塑通道内的原料同样开始冷却,因此导致当产品脱模时,成型的产品上会形成一个“尾巴”,后期仍需要对形成的“尾巴”进行切除处理,从而增多产品制作的流程。

5.鉴于此,本发明通过提出一种可分段式脱模的注塑模具及其操作方法,以解决上述技术问题。

技术实现要素:

6.为了弥补现有技术的不足,解决上述的技术问题;本发明提出了一种可分段式脱模的注塑模具及其操作方法。

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种可分段式脱模的注塑模具,包括工作台,且工作台内安装有控制系统;所述工作台上设有左模具和右模具,且左模具和右模具相互对应;

8.所述左模具滑动在工作台上;所述右模具固定安装在工作台上;所述左模具左侧的工作台上固连有两个立柱;两个所述立柱朝向左模具的一侧端面固连有第一电动伸缩杆;

9.所述左模具和右模具均包括:

10.塑形仓,且左模具和右模具的塑形仓相互对应;所述塑形仓为回字形并设置在工作台上;所述第一电动伸缩杆与左模具的塑形仓固连;

11.塑型块,两个所述塑形仓内均滑动连接有塑型块,且塑型块与塑形仓紧密贴合;两个所述塑型块相对的空腔形成模腔;

12.支撑板,两个所述塑形仓相背一侧端面均固连有两个支撑板;

13.第二电动伸缩杆,每个所述支撑板朝向塑型块的一侧均安装有两个第二电动伸缩杆,且第二电动伸缩杆另一端均与塑型块连接;

14.所述右模具的塑形仓内壁中开设有注塑通道,且注塑仓一端延伸至塑形仓右侧,一端延伸至塑形仓内;

15.延伸至所述塑形仓右侧的注塑通道与注塑机上的注塑管连通;延伸至所述塑形仓内的注塑通道初始状态下位于塑型块左侧;

16.所述注塑通道向下倾斜。

17.优选的,两个所述塑型块上表面开设有滑槽;两个所述塑型块朝向支撑板的一侧端面安装有挡板,且挡板用于对滑槽进行封堵;每个所述第二伸缩杆伸长端均安装在挡板上;所述塑形仓内圈表面安装有滑块,且滑块伸入滑槽内;

18.所述左模具的塑形仓内的滑块初始状态下与左模具内的挡板贴合;所述右模具的塑形仓内的滑块初始状态下与右模具内塑型块上开设的滑槽的左侧端面贴合。

19.优选的,所述挡板通过螺栓固连在塑型块上;

20.每个所述滑块内壁中均开设有沉头孔,且沉头孔内均设有内六角螺栓;所述滑块通过内六角螺栓固定在塑形仓内;

21.所述支撑板通过螺栓固定在塑形仓上;

22.每个所述第二电动伸缩杆的固定端和伸长端上均固连有矩形板;所述第二电动伸缩杆固定端固连的矩形板通过螺栓固定在支撑板上;所述第二电动伸缩杆伸长端固连的矩形板通过螺栓固定在挡板上。

23.一种可分段式脱模的注塑模具的操作方法,该方法包括以下步骤:

24.s1:控制系统控制第一电动伸缩杆伸长,直至使左模具和右模具相互贴合,随后注塑机通过向注塑通道向模腔内注入原料;

25.s2:当模腔内的原料注满后,控制系统控制右模具上的两个第二电动伸缩杆伸长,同时控制左模具上的两个第二电动伸缩杆收缩,从而可以带动左模具和右模具内的塑型块在左模具和右模具的塑形仓内向左移动,从而可以将模腔的位置向左移动,随后对模具进行冷却;

26.s3:当模具冷却后进行脱模时,控制系统控制第一电动伸缩杆进行收缩,在第一电动伸缩杆收缩的过程中,可以带动左模具远离右模具,随后将注塑完成的产品取出。

27.本发明的有益效果如下:

28.1.本发明所述的一种可分段式脱模的注塑模具及其操作方法,当右模具内的塑型块在移动的过程中将注塑通道遮挡后,此时控制系统控制所有的第二电动伸缩杆工作,同时控制注塑机停止向注塑通道内挤入原料,随后当模具冷却后进行脱模时,控制系统控制第一电动伸缩杆进行收缩,在第一电动伸缩杆收缩的过程中,可以带动左模具远离右模具,随后将注塑完成的产品取出,在此过程中,通过使塑型块在塑形仓向左移动,可以使模腔的位置向左移动,同时可以利用塑型块对注塑通道进行封闭,从而可以使制作的产品不会形成“尾巴”,从而无需再次对形成的“尾巴”进行切除。

29.2.本发明所述的一种可分段式脱模的注塑模具及其操作方法,由于塑形仓上设置的滑块伸入塑型块上的滑槽内,当左模具和右模具内的塑型块在塑形仓内向左移动时,右模具内的滑块会逐渐与挡板贴合,左模具内的滑块会逐渐与滑槽的右侧端面进行贴合,在此过程中,通过设置滑块和滑槽,可以限制塑型块向左移动的距离,从而防止塑型块移动的距离存在偏差,从而影响使模腔的大小出现偏差,从而影响产品成型的过程。

附图说明

30.下面结合附图对本发明作进一步说明。

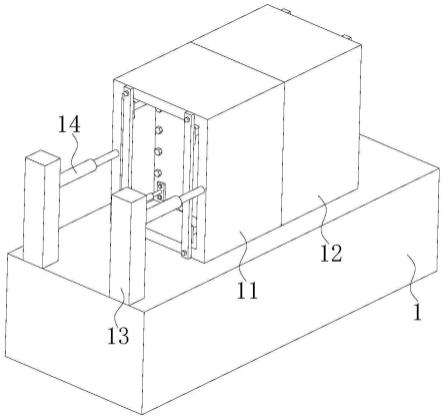

31.图1是本发明的立体图;

32.图2是本发明另一视角的立体图;

33.图3是本发明右模具的结构图;

34.图4是本发明中左模具和右模具的剖视图;

35.图5是本发明图4中a处局部放大图;

36.图6是本发明图4中b处局部放大图。

37.图中:

38.1、工作台;11、左模具;12、右模具;13、立柱;14、第一电动伸缩杆;2、塑形仓;21、塑型块;22、模腔;23、支撑板;24、第二电动伸缩杆;25、注塑通道;3、滑槽;31、挡板;32、滑块;33、沉头孔;34、矩形板。

具体实施方式

39.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

40.如图1至图6所示,本发明所述的一种可分段式脱模的注塑模具;

41.包括工作台1,且工作台1内安装有控制系统;所述工作台1上设有左模具11和右模具12,且左模具11和右模具12相互对应;

42.所述左模具11滑动在工作台1上;所述右模具12固定安装在工作台1上;所述左模具11左侧的工作台1上固连有两个立柱13;两个所述立柱13朝向左模具11的一侧端面固连有第一电动伸缩杆14;

43.所述左模具11和右模具12均包括:

44.塑形仓2,且左模具11和右模具12的塑形仓2相互对应;所述塑形仓2为回字形并设置在工作台1上;所述第一电动伸缩杆14与左模具11的塑形仓2固连;

45.塑型块21,两个所述塑形仓2内均滑动连接有塑型块21,且塑型块21与塑形仓2紧密贴合;两个所述塑型块21相对的空腔形成模腔22;

46.支撑板23,两个所述塑形仓2相背一侧端面均固连有两个支撑板23;

47.第二电动伸缩杆24,每个所述支撑板23朝向塑型块21的一侧均安装有两个第二电动伸缩杆24,且第二电动伸缩杆24另一端均与塑型块21连接;

48.所述右模具12的塑形仓2内壁中开设有注塑通道25,且注塑仓一端延伸至塑形仓2右侧,一端延伸至塑形仓2内;

49.延伸至所述塑形仓2右侧的注塑通道25与注塑机上的注塑管连通;延伸至所述塑形仓2内的注塑通道25初始状态下位于塑型块21左侧;

50.所述注塑通道25向下倾斜。

51.当注塑模具正常工作时,控制系统控制第一电动伸缩杆14伸长,在第一电动伸缩杆14伸长的过程中,可以推动左模具11向右模具12方向移动,直至使左模具11和右模具12相互贴合后,控制系统控制第一电动伸缩杆14停止伸长,随后注塑机向注塑通道25内挤入热熔后的原料,原料会随着注塑通道25进入右模具12内塑型块21的左侧空间内,即进入两

个塑型块21相对一侧空腔形成的模腔22内,随着进入模腔22内的原料逐渐增多,模腔22逐渐被充满,当模腔22被充满后,此时控制系统控制右模具12上的两个第二电动伸缩杆24伸长,同时控制左模具11上的两个第二电动伸缩杆24收缩,且右模具12上的两个第二电动伸缩杆24伸长的距离与左模具11上的两个第二电动伸缩杆24收缩的距离相同,在左模具11上的两个第二电动伸缩杆24收缩和右模具12上的两个第二电动伸缩杆24伸长的过程中,可以带动左模具11和右模具12内的塑型块21在左模具11和右模具12的塑形仓2内向左移动,在此过程中可以将模腔22的位置向左移动,当右模具12内的塑型块21在移动的过程中将注塑通道25遮挡后,此时控制系统控制所有的第二电动伸缩杆24工作,同时控制注塑机停止向注塑通道25内挤入原料,随后当模具冷却后进行脱模时,控制系统控制第一电动伸缩杆14进行收缩,在第一电动伸缩杆14收缩的过程中,可以带动左模具11远离右模具12,随后将注塑完成的产品取出,在此过程中,通过使塑型块21在塑形仓2向左移动,可以使模腔22的位置向左移动,同时可以利用塑型块21对注塑通道25进行封闭,从而可以使制作的产品不会形成“尾巴”,从而无需再次对形成的“尾巴”进行切除,当成型的产品被取出后,控制系统控制第一电动伸缩杆14推动左模具11与右模具12贴合,同时控制第二电动伸缩杆24恢复初始状态,同时第二电动伸缩杆24会带动塑型块21恢复初始状态;

52.由于注塑通道25向下倾斜设计,当注塑机停止向注塑通道25内挤入原料后,注塑通道25内的部分原料会流入挤出机内。

53.作为本发明的一种实施方式,两个所述塑型块21上表面开设有滑槽3;两个所述塑型块21朝向支撑板23的一侧端面安装有挡板31,且挡板31用于对滑槽3进行封堵;每个所述第二伸缩杆伸长端均安装在挡板31上;所述塑形仓2内圈表面安装有滑块32,且滑块32伸入滑槽3内;

54.所述左模具11的塑形仓2内的滑块32初始状态下与左模具11内的挡板31贴合;所述右模具12的塑形仓2内的滑块32初始状态下与右模具12内塑型块21上开设的滑槽3的左侧端面贴合;

55.由于塑形仓2上设置的滑块32伸入塑型块21上的滑槽3内,当左模具11和右模具12内的塑型块21在塑形仓2内向左移动时,右模具12内的滑块32会逐渐与挡板31贴合,左模具11内的滑块32会逐渐与滑槽3的右侧端面进行贴合,在此过程中,通过设置滑块32和滑槽3,可以限制塑型块21向左移动的距离,从而防止塑型块21移动的距离存在偏差,从而影响使模腔22的大小出现偏差,从而影响产品成型的过程,当产品被取出后,在塑型块21恢复初始状态的时,会使左模具11的塑形仓2内的滑块32与左模具11内的挡板31贴合,会使右模具12的塑形仓2内的滑块32与右模具12内塑型块21上开设的滑槽3的左侧端面贴合。

56.作为本发明的一种实施方式,所述挡板31通过螺栓固连在塑型块21上;

57.每个所述滑块32内壁中均开设有沉头孔33,且沉头孔33内均设有内六角螺栓;所述滑块32通过内六角螺栓固定在塑形仓2内;

58.所述支撑板23通过螺栓固定在塑形仓2上;

59.每个所述第二电动伸缩杆24的固定端和伸长端上均固连有矩形板34;所述第二电动伸缩杆24固定端固连的矩形板34通过螺栓固定在支撑板23上;所述第二电动伸缩杆24伸长端固连的矩形板34通过螺栓固定在挡板31上;

60.当需要对左模具11和右模具12进行检查或维修时,工作人员先将注塑模具停机,

随后先利用扳手将支撑板23上用于连接塑形仓2的螺栓拧下,随后将第二电动伸缩杆24上的矩形板34上的螺栓拧下,随后可以将第二电动伸缩杆24和挡板31拆下,随后工作人员在将挡板31上的螺栓拆下,随后将挡板31从塑型块21上拆下,随后工作人员可以将塑型块21从两个塑形仓2相对一侧的开口移出,便可对整个注塑模具进行检查和维修;

61.当需要将滑块32从塑形仓2内拆除时,利用内六角扳手将沉头孔33内的内六角螺栓拧下即可将滑块32拆下。

62.一种可分段式脱模的注塑模具的操作方法,该方法包括以下步骤:

63.s1:控制系统控制第一电动伸缩杆14伸长,直至使左模具11和右模具12相互贴合,随后注塑机通过向注塑通道25向模腔22内注入原料;

64.s2:当模腔22内的原料注满后,控制系统控制右模具12上的两个第二电动伸缩杆24伸长,同时控制左模具11上的两个第二电动伸缩杆24收缩,从而可以带动左模具11和右模具12内的塑型块21在左模具11和右模具12的塑形仓2内向左移动,从而可以将模腔22的位置向左移动,随后对模具进行冷却;

65.s3:当模具冷却后进行脱模时,控制系统控制第一电动伸缩杆14进行收缩,在第一电动伸缩杆14收缩的过程中,可以带动左模具11远离右模具12,随后将注塑完成的产品取出。

66.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1