整流罩成型模具的制作方法

1.本实用新型涉及一种整流罩成型模具。

背景技术:

2.目前,航空航天飞行器的整流罩通常是利用成型模具生产的,成型模具包括上模和下模,上模与下模之间形成有成型间隙。生产时将多层浸泡过树脂的碳纤维布叠放在所述成型间隙中,然后上模与下模合模时模压成型所述整流罩。但是,当所述上模与所述下模合模并压紧所述成型间隙中的碳纤维布时,碳纤维布中浸渍的树脂会被大量的挤出并从所述成型间隙的四周流失,树脂流失太多会导致生产出来的整流罩疏松、强度差、容易损坏。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的缺陷,提供一种整流罩成型模具,它能够防止产品中的树脂大量外流流失,进而能够防止生产出来的整流罩疏松,能够提高整流罩的质量。

4.为了解决上述技术问题,本实用新型的技术方案是:一种整流罩成型模具,它包括上模、下模和至少两个挡块;其中,

5.所述上模中设有上成型部;

6.所述下模中设有下成型部;

7.当所述上模与所述下模合模时所述上成型部与所述下成型部之间形成有成型间隙;

8.至少两个所述挡块包围设置在所述成型间隙的四周并适于封堵住所述成型间隙的外周部。

9.进一步,所述挡块设有多个,多个所述挡块中包括至少一个前挡块、至少一个后挡块、至少一个左挡块和至少一个右挡块;

10.所述下模上连接有前抵紧机构、后抵紧机构、左抵紧机构和右抵紧机构;

11.所述前抵紧机构适于抵住所述前挡块并将所述前挡块压紧在所述上成型部的前端部和所述下成型部的前端部上,进而使所述前挡块封堵住所述成型间隙的前端部;

12.所述后抵紧机构适于抵住所述后挡块并将所述后挡块压紧在所述上成型部的后端部和所述下成型部的后端部上,进而使所述后挡块封堵住所述成型间隙的后端部;

13.所述左抵紧机构适于抵住所述左挡块并将所述左挡块压紧在所述上成型部的左端部和所述下成型部的左端部上,进而使所述左挡块封堵住所述成型间隙的左端部;

14.所述右抵紧机构适于抵住所述右挡块并将所述右挡块压紧在所述上成型部的右端部和所述下成型部的右端部上,进而使所述右挡块封堵住所述成型间隙的右端部。

15.进一步提供一种所述下模的具体结构,所述下模上设有包围设置在所述下成型部的外侧的外围壁;

16.所述外围壁与所述下成型部之间设有环绕所述下成型部的安装沟槽;

17.所述前挡块、后挡块、左挡块和右挡块均安装在所述安装沟槽中。

18.进一步提供一种所述前抵紧机构的具体结构,所述前抵紧机构包括至少一个螺纹连接在所述外围壁上并适于抵紧所述前挡块的前抵紧螺栓;

19.所述后抵紧机构包括至少一个螺纹连接在所述外围壁上并适于抵紧所述后挡块的后抵紧螺栓;

20.所述左抵紧机构包括至少一个螺纹连接在所述外围壁上并适于抵紧所述左挡块的左抵紧螺栓;

21.所述右抵紧机构包括至少一个螺纹连接在所述外围壁上并适于抵紧所述右挡块的右抵紧螺栓。

22.进一步为了排出气体和多余的树脂,所述前挡块、后挡块、左挡块和右挡块中分别设有适于接入从所述成型间隙中溢出的介质的溢流槽;

23.所述下模中设有与所述溢流槽连通、适于接入所述溢流槽中的介质并将介质排出的排出通道。

24.进一步提供一种所述排出通道的具体结构,所述排出通道包括:

25.设于所述安装沟槽的底部并环绕所述下成型部设置的排出槽,所述排出槽与所述溢流槽连通;

26.至少一个与所述排出槽连通并适于将所述排出槽中的介质导流至所述下模外的排出孔。

27.进一步,所述整流罩成型模具用于生产整流罩;其中,

28.所述上成型部中设有至少一个安装槽;

29.所述安装槽中安装有至少一个镶件;

30.所述镶件的下端面与所述上成型部的下端面拼接形成与所述整流罩的上表面适配的成型面;

31.所述镶件的上端部与所述安装槽的槽壁之间设有介质通道;

32.所述镶件的下端部与所述安装槽的槽壁之间设有溢出间隙;

33.所述介质通道通过所述溢出间隙与所述成型间隙连通。

34.进一步,所述上模中设有至少一个适于连通所述介质通道和所述成型间隙的外周部的连通孔。

35.进一步为了便于分模,所述整流罩成型模具还包括多个分模螺栓,所述分模螺栓螺纹连接在所述上模上并适于被旋拧至抵住所述下模以使所述上模与所述下模分模。

36.进一步为了限定所述上模和所述下模之间的相对位置关系,所述上模和所述下模中的任一个的外周部上连接有至少一个定位挡板;

37.所述定位挡板适于与所述上模和所述下模中的另一个的外侧壁相抵以限定上模与下模之间的相对位置。

38.采用了上述技术方案后,所述成型间隙中用于模压成型整流罩,通过所述挡块堵住所述成型间隙的外周部,能够防止所述成型间隙中的碳纤维布中浸渍的树脂大量外流,进而能够避免树脂大量流失,进而能够防止生产出来的整流罩疏松,能够提高整流罩的质量,提高整流罩的强度。进一步具体的,所述挡块设有多个,多个所述挡块中包括至少一个前挡块、至少一个后挡块、至少一个左挡块和至少一个右挡块,所述前挡块、后挡块、左挡块

和右挡块共同封堵住所述成型间隙的外周部,进而能够防止所述成型间隙中的树脂外流,并且还能够保证生产出来的整流罩的外形尺寸合格。

附图说明

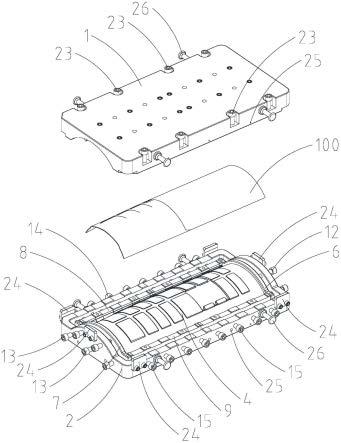

39.图1为本实用新型的整流罩成型模具的结构示意图;

40.图2为本实用新型的整流罩成型模具的装配爆炸图;

41.图3为本实用新型的整流罩成型模具的主剖视图;

42.图4为本实用新型的整流罩成型模具的侧剖视图;

43.图5为本实用新型的下模的结构示意图;

44.图6为本实用新型的前挡块、后挡块、左挡块和右挡块的结构示意图;

45.图7为本实用新型的上模的结构示意图。

具体实施方式

46.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明。

47.如图1~7所示,一种整流罩成型模具,它包括上模1、下模2和至少两个挡块;其中,

48.所述上模1中设有上成型部3;

49.所述下模2中设有下成型部4;

50.当所述上模1与所述下模2合模时所述上成型部3与所述下成型部4之间形成有成型间隙5;

51.至少两个所述挡块包围设置在所述成型间隙5的四周并适于封堵住所述成型间隙5的外周部;具体的,所述成型间隙5中用于模压成型整流罩100,通过所述挡块堵住所述成型间隙5的外周部,能够防止所述成型间隙5中的碳纤维布中浸渍的树脂大量外流,进而能够避免树脂大量流失,进而能够防止生产出来的整流罩100疏松,能够提高整流罩100的质量,提高整流罩100的强度。

52.如图2、3、4、6所示,所述挡块可以设有多个,多个所述挡块中包括至少一个前挡块6、至少一个后挡块7、至少一个左挡块8和至少一个右挡块9;

53.所述下模2上连接有前抵紧机构、后抵紧机构、左抵紧机构和右抵紧机构;

54.所述前抵紧机构适于抵住所述前挡块6并将所述前挡块6压紧在所述上成型部3的前端部和所述下成型部4的前端部上,进而使所述前挡块6封堵住所述成型间隙5的前端部;

55.所述后抵紧机构适于抵住所述后挡块7并将所述后挡块7压紧在所述上成型部3的后端部和所述下成型部4的后端部上,进而使所述后挡块7封堵住所述成型间隙5的后端部;

56.所述左抵紧机构适于抵住所述左挡块8并将所述左挡块8压紧在所述上成型部3的左端部和所述下成型部4的左端部上,进而使所述左挡块8封堵住所述成型间隙5的左端部;

57.所述右抵紧机构适于抵住所述右挡块9并将所述右挡块9压紧在所述上成型部3的右端部和所述下成型部4的右端部上,进而使所述右挡块9封堵住所述成型间隙5的右端部;具体的,所述前挡块6、后挡块7、左挡块8和右挡块9共同封堵住所述成型间隙5的外周部,进而能够防止所述成型间隙5中的树脂外流,并且还能够保证生产出来的整流罩100的外形尺寸合格。

58.如图2~6所示,所述下模2上可以设有包围设置在所述下成型部4的外侧的外围壁10;

59.所述外围壁10与所述下成型部4之间设有环绕所述下成型部4的安装沟槽11;

60.所述前挡块6、后挡块7、左挡块8和右挡块9均安装在所述安装沟槽11中。

61.如图1~6所示,所述前抵紧机构可以包括至少一个螺纹连接在所述外围壁10上并适于抵紧所述前挡块6的前抵紧螺栓12;

62.所述后抵紧机构可以包括至少一个螺纹连接在所述外围壁10上并适于抵紧所述后挡块7的后抵紧螺栓13;

63.所述左抵紧机构可以包括至少一个螺纹连接在所述外围壁10上并适于抵紧所述左挡块8的左抵紧螺栓14;

64.所述右抵紧机构可以包括至少一个螺纹连接在所述外围壁10上并适于抵紧所述右挡块9的右抵紧螺栓15;在本实施例中,所述前抵紧螺栓12、后抵紧螺栓13、左抵紧螺栓14和右抵紧螺栓15均设有多个。

65.如图2、3、6所示,所述前挡块6、后挡块7、左挡块8和右挡块9中分别可以设有适于接入从所述成型间隙5中溢出的介质的溢流槽16;

66.所述下模2中设有与所述溢流槽16连通、适于接入所述溢流槽16中的介质并将介质排出的排出通道;具体的,所述整流罩成型模具在生产所述整流罩100时处于高温环境中,在高温的作用下成型间隙5中会产生气体,气体可以从所述溢流槽16排入所述排出通道中,进而排出至模具之外,进而能够避免整流罩100中出现气泡。同时,会有少量多余的树脂也会从所述溢流槽16排入所述排出通道中,进而排出至模具之外。

67.如图3~6所示,所述排出通道可以包括:

68.设于所述安装沟槽11的底部并环绕所述下成型部4设置的排出槽17,所述排出槽17与所述溢流槽16连通;

69.至少一个与所述排出槽17连通并适于将所述排出槽17中的介质导流至所述下模2外的排出孔18;具体的,所述排出槽17位于所述前挡块6、后挡块7、左挡块8和右挡块9的下方,所述排出孔18设有多个。

70.如图2、3、7所示,所述整流罩成型模具用于生产整流罩100;其中,

71.所述上成型部3中设有至少一个安装槽;

72.所述安装槽中安装有至少一个镶件19;

73.所述镶件19的下端面与所述上成型部3的下端面拼接形成与所述整流罩100的上表面适配的成型面20;

74.所述镶件19的上端部与所述安装槽的槽壁之间设有介质通道21;

75.所述镶件19的下端部与所述安装槽的槽壁之间设有溢出间隙;

76.所述介质通道21通过所述溢出间隙与所述成型间隙5连通,以便所述成型间隙5中的介质从所述溢出间隙中流入所述介质通道21中;具体的,所述镶件19通过紧固螺栓锁紧连接在所述安装槽中,在本实施例中,所述安装槽并列设置有两个,所述安装槽的长度方向沿所述上模1的长度方向设置,每个所述安装槽中安装有两个所述镶件19。

77.如图3~7所示,所述上模1中设有至少一个适于连通所述介质通道21和所述成型间隙5的外周部的连通孔22;具体的,成型间隙5中的多余的树脂和空气会从所述溢出间隙中

流入所述介质通道21中,介质通道21中多余的树脂和空气向两端流动然后从所述连通孔22流至所述成型间隙5的外周部中,以便于从所述溢流槽16中排出。

78.如图1、2所示,所述整流罩成型模具还可以包括多个分模螺栓23,所述分模螺栓23螺纹连接在所述上模1上并适于被旋拧至抵住所述下模2以使所述上模1与所述下模2分模。

79.如图1、2所示,所述上模1和所述下模2中的任一个的外周部上连接有至少一个定位挡板24;

80.所述定位挡板24适于与所述上模1和所述下模2中的另一个的外侧壁相抵以限定上模1与下模2之间的相对位置;在本实施例中,所述下模2的前端部、后端部、左端部和右端部分别连接有所述定位挡板24;具体的,在现有技术中通常采用导套和导柱来限定上模1与下模2之间的相对位置,生产所述整流罩100时的温度在380~400℃,导套和导柱由于热胀冷缩会卡死,进而导致无法正常生产,而本实施例中采用定位挡板24来限定上模1与下模2之间的相对位置,能够防止模具膨胀卡死,保证的生产的正常进行,延长了模具的使用寿命,结构安全可靠、操作简单、产品质量有保证。

81.并且所述上模1与所述下模2之间的相对位置精度较高能够使加工出来的整流罩100厚度更加均匀。

82.在本实施例中,所述上模1和所述下模2中分别设有至少一个测温孔25,所述上模1和所述下模2上分别连接有至少一个吊耳26。

83.本实用新型的工作原理如下:

84.所述成型间隙5中用于模压成型整流罩100,通过所述挡块堵住所述成型间隙5的外周部,能够防止所述成型间隙5中的碳纤维布中浸渍的树脂大量外流,进而能够避免树脂大量流失,进而能够防止生产出来的整流罩100疏松,能够提高整流罩100的质量,提高整流罩100的强度。进一步具体的,所述挡块设有多个,多个所述挡块中包括至少一个前挡块6、至少一个后挡块7、至少一个左挡块8和至少一个右挡块9,所述前挡块6、后挡块7、左挡块8和右挡块9共同封堵住所述成型间隙5的外周部,进而能够防止所述成型间隙5中的树脂外流,并且还能够保证生产出来的整流罩100的外形尺寸合格。

85.以上所述的具体实施例,对本实用新型解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1