一种具有余料系统的橡胶模具的制作方法

1.本实用新型属于橡胶模具技术领域,具体涉及一种具有余料系统的橡胶模具。

背景技术:

2.在模具制品生产过程中,为了保证胶料充满模腔、排出胶料中裹夹的气体、保证制品的致密性,装胶量要大于产品体积实际用胶量。多装的胶料(称余料) 受压后必然要从型腔中溢出,溢向模具分型面,使分型面之间形成间隙(俗称抬模),产生厚胶边。不仅影响制品的外形尺寸,而且制品分型线处容易形成烂边、抽裂等,影响制品的使用性能,另外,产生抬模后不利于排气,制品易形成空鼓、卷气等。为了解决上述问题,模具设计时可以在分型面上的型腔周围开设余料槽,目的是让溢向分型面的余料进入余料槽进而消除抬模现象,且有利于排气。

3.余料槽的设计极大地改善了抬模问题,也成为模具设计的传统技术措施,但实践中仍反映出一些问题。尤其是一些薄壁、细长、结构复杂且必须采用模压成型工艺的制品生产时,由于半成品规整性较差,布胶不均匀,导致局部余料较多。当余料槽容积较小时,余料充满余料槽后会溢向分型面之间,形成抬模,且不利于排气。即使余料槽容积稍大一些,由于胶料的粘流特性,无法实现余料槽空间共享(即局部较多的余料无法流到余料槽较远端的空间)。为了解决抬模问题,将余料槽开大一些,或者局部与外界连通,把余料槽中盛不下的余料引流到模具之外。但当胶料硬度较低、硫化起步较慢时,余料槽余料局部外流形成压力薄弱区,对应的型腔部位压力下降,导致制品局部收缩差异,进而影响尺寸、外观,乃至致密性,如图3所示,其为余料槽与外界沟通制品对应部位收缩差异示意图。

4.由此可见,传统的余料槽的问题在于余料槽容积小,不足以就近接收余料而形成抬模;隔断的宽度较小不利于型腔保压。

技术实现要素:

5.本实用新型提供了一种具有余料系统的橡胶模具,用以解决现有技术中,传统的余料槽的问题在于余料槽容积小,不足以就近接收余料而形成抬模;隔断的宽度较小不利于型腔保压的技术问题。

6.为解决上述技术问题,一种具有余料系统的橡胶模具,包括:模具本体、余料系统;

7.所述模具本体具有型腔;

8.所述余料系统包括:副腔、余料槽;

9.所述副腔开设在所述型腔的周边,余料槽开设在所述副腔远离型腔的一侧。

10.进一步的,所述副腔与所述型腔之间形成第一刚性隔断;

11.所述副腔与所述余料槽之间形成第二刚性隔断;

12.所述余料槽、所述第一刚性隔断、所述副腔、所述第二刚性隔断构成余料系统。

13.进一步的,所述余料系统设置在下模模具结构、中模模具结构﹑上模模具结构中的至少一种模具结构上。

14.进一步的,所述第一刚性隔断的宽度范围与所述第二刚性隔断的宽度范围均为:1-3mm。

15.进一步的,所述副腔的深度范围为:1-2mm。

16.进一步的,所述余料槽与所述型腔之间的刚性-柔性-刚性混合隔断的宽度范围为:20-40mm。

17.进一步的,所述余料槽的剖面形状为半圆形﹑矩形﹑v型中的至少一种。

18.进一步的,所述余料槽的深度范围为3-25mm。

19.本实用新型实施例所公开的一种具有余料系统的橡胶模具,包括:模具本体,所述模具本体具有型腔;在所述型腔的周边开设有副腔,在所述副腔远离型腔的一侧开设有余料槽。本技术通过在余料槽与型腔之间设置副腔,在余料槽与型腔之间形成了大宽度隔断,利于型腔保压;加大余料槽的容积,使得余料槽接收所有余料之后仍有空间,用以解决抬模的问题;通过在余料槽与型腔之间设置副腔,用以消除大宽度隔断的抬模效应,并形成“刚性-柔性-刚性”的余料系统结构,进一步减轻了大宽度隔断带来的新的抬模问题。

附图说明

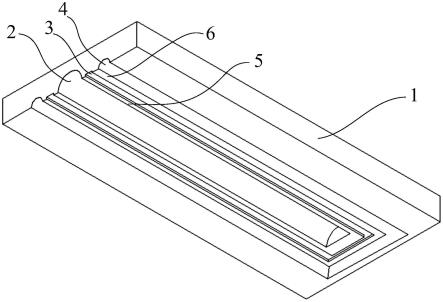

20.图1为本实用新型提供的上模的结构示意图。

21.图2为本实用新型提供的下模的结构示意图。

22.图3为本实用新型提供的余料槽的结构示意图。

23.图4为本实用新型提供的隔断加宽的结构示意图。

24.图5为本实用新型提供的余料系统构示意图。

25.图6为本实用新型提供的胶筒外形的结构示意图。

26.图7为本实用新型提供的大规格胶筒模具余料槽的结构示意图。

27.图8为本实用新型提供的模具增加余料槽的结构示意图。

28.图中,1.模具本体;2.型腔;3.副腔、4.余料槽;5.第一刚性隔断;6.第二刚性隔断;7.传统余料槽。

具体实施方式

29.下面将结合附图以及具体实施例对本实用新型作进一步详细的说明。

30.参照图1-图8,图1为本实用新型提供的上模的结构示意图。图2为本实用新型提供的下模的结构示意图。图3为本实用新型提供的余料槽的结构示意图。图4为本实用新型提供的隔断加宽的结构示意图。图5为本实用新型提供的余料系统构示意图。图6为本实用新型提供的胶筒外形的结构示意图。图7 为本实用新型提供的大规格胶筒模具余料槽的结构示意图。图8为本实用新型提供的模具增加余料槽的结构示意图。

31.目前,根据不同的硫化成型工艺要求,橡胶模压制品硫化成型用模具主要有压制成型模具、压铸成型模具、注射成型模具三种。这三种模具的型腔2部分结构基本相同,是以压制成型模具为基础结构,压铸成型模具增设了料腔、铸塞和胶孔,注射成型模具增设了胶道、胶孔、中模担架、上下模固定机构等;此外,模压成型工艺和转注成型工艺系先填胶后锁模,故在模具分型面型腔2 周围开设余料槽4,用于接收过盈装胶部分的余料。而注射成型工艺系先锁模后注胶,故模具可以不设余料槽4。本技术的改进方向为如何使余料槽4既可

以具有足够的容积收集余料,且可以有效的使型腔2保压。

32.针对橡胶硫化成型模具,传统传统余料槽7存在的问题,通过原因以及可行性进行分析,得出:可以通过加大传统余料槽7容积、增加传统余料槽7与型腔2之间的距离定义为加宽隔断,引入副腔3的结构设计,将单纯的传统余料槽7改进设计成一个余料系统,余料系统由余料槽4、大宽度混合隔断组成,大宽度混合隔断包括刚性隔断、副腔3、刚性隔断组成的“刚-柔-刚”的余料系统结构。有效地解决了传统传统余料槽7存在的抬模和泄压问题。

33.基于上述构思,申请人进行了以下改进方法的可行性分析:

34.存在的问题主要是传统的传统余料槽7的设计有两方面的弊端,首先,传统余料槽7容积太小,不能就近接收余料;其次,传统余料槽7与型腔2之间的距离太近一般1-3mm,即隔断太窄,会使型腔2压力的损失。

35.基于上述技术问题,申请人认为,可以通过加大传统余料槽7的容积,使传统余料槽7接收所有余料之后仍有空间,如图3右侧结构;此时,传统余料槽7是一个开放系统,可以彻底解决抬模问题。但是,型腔2压力会有所下降俗称泄压,对制品质量存在负面影响。

36.传统余料槽7容积加大之后,如果依旧采用传统的隔断宽度设计,型腔2 压力流失,同样会使产品不合格,这就意味着必须增加隔断的宽度。但随着隔断宽度的增加,抬模现象会逐步严重,即隔断的宽度越大,抬模问题越严重,进而使传统余料槽7的效果变差甚至完全失去意义,如图4所示。

37.根据上述分析,加大传统余料槽7容积和加宽隔断都是解决技术问题的必要手段。较小容积的传统余料槽7不能完全接收余料造成的抬模问题,余料槽4 的设计可以有效解决;而为了型腔2保压,余料槽4需要增加隔断宽度又带来了新的抬模问题。基于此,申请人的研究重点是如何做到较大宽度的隔断而不形成严重的抬模,具体而言,如解决隔断加宽带来的新的抬模问题。

38.基于上述分析,申请人对模具的余料槽4结构进行如下改进:

39.加大传统余料槽7容积,增加隔断宽度,如图4所示的结构形式。由于余料槽4和型腔2之间的隔断较大,极易形成抬模。众所周知,隔断的刚性结构有利于型腔2保压,但抬模效应明显;而柔性结构的保压效果肯定比不上刚性结构,但抬模效应不显著。如果将隔断设计成一种既有利于保压、又具有较弱抬模效应的结构,实现保压和不抬模、少抬模的平衡,便是我们所希望的。

40.基于上述构思、分析、设计,提出了本技术的技术方案,具体方案如下实施例1

41.参见图1、图2;本实用新型实施例所公开的一种具有余料系统的橡胶模具,包括:模具本体1、余料系统;所述模具本体1具有型腔2;所述余料系统包括:副腔3、余料槽4;所述副腔3开设在所述型腔2的周边,余料槽4开设在所述副腔3远离型腔2的一侧。

42.本示例实施方式中,所述余料槽4的截面面积不小于28mm2,可以理解的是,本技术中的余料槽4为大容量余料槽4,具体的容量用户可以根据实际情况来选择设定,例如,当橡胶余料较多时,可以设置具有2500cc-5000cc容量的余料槽4等等。以上限制并非代表本技术的余料槽4的容量范围,当产品尺寸较大时,可以进一步增大余料槽4的容量,理论上,只要在不对模具的性能产生影响的前提下,上述余料槽4的容量越大越好。

43.本示例实施方式中,上述模具本体1可以是大规格胶简模具,也可以是橡胶圈模具,当上述模具本体1为大规格胶简模具时,上述副腔3可以开设在型腔2的外侧,当上述模

具本体1为橡胶圈模具时,上述副腔3可以开设在型腔2 的内侧和/或外侧,本技术不对上述副腔3相对所述型腔2的位置做限定。

44.本示例实施方式中,上述副腔3可以在型腔2的周边开设在模具本体1上,也可以是在型腔2周边开设多条间断的副腔3;同样,上述余料槽4可以在副腔 3的远离型腔2的一侧开设在模具本体1上,也可以是在副腔3远离型腔2的一侧开设多条间断的余料槽4,可以理解的是,为了使充满副腔3后多余的余料可以顺利的进入至余料槽4中,副腔3的位置可以与余料槽4的位置进行对应,或者副腔3可以呈多段分布在型腔2的周边,余料槽4环绕设置在副腔3的远离型腔2的一侧。本技术不对上述余料槽4与副腔3的设置方式做限定。

45.本示例实施方式中,将单纯的传统余料槽7结构改进设计成一个余料系统,由余料槽4和大宽度混合隔断构成,大宽度混合隔断包括刚性隔断、副腔3、刚性隔断组成的“刚性-柔性-刚性”混合结构,如图5所示。

46.本示例实施方式中,本技术技术方案的主要思想是:当余料充满副腔3之后,剩余的余料进入余料槽4,杜绝了抬模;加宽隔断,有利于型腔2保压;“刚性-柔性-刚性”余料系统结构,减轻了大宽度隔断带来的新的抬模问题。

47.在一种具体实施方式中,所述副腔3与所述型腔2之间形成第一刚性隔断5;所述副腔3与所述余料槽4之间形成第二刚性隔断6;所述余料槽4、所述第一刚性隔断5、所述副腔3、所述第二刚性隔断6构成余料系统。

48.在一种具体实施方式中,所述模具本体1包括:上模,所述上模具有上型腔2;下模,所述下模具有下型腔2,所述上型腔2与所述下型腔2组成所述型腔2。

49.在一种具体实施方式中,所述副腔3包括:第一副腔3和/或第二副腔3;所述余料槽4包括:第一余料槽4和/或第二余料槽4;在所述上型腔2的周边开设所述第一副腔3,在所述第一副腔3的远离型腔2的一侧设所述第一余料槽 4;和/或在所述下型腔2的周边开设所述第二副腔3,在所述第二副腔3远离型腔2的一侧开设所述第二余料槽4。

50.在一种具体实施方式中,还包括:连通槽,开设在所述模具本体1内,其一端与所述余料槽4连通,另一端与所述模具本体1的外侧连通。具体的,所述连通槽可以包括:第一连通槽,开设在所述上模上,其一端与所述第一余料槽4连通,另一端与所述上模的外侧连通;和/或第二连通槽,开设在所述下模上,其一端与所述第二余料槽4连通,另一端与所述下模的外侧连通。

51.在一种具体实施方式中,所述副腔3与所述余料槽4之间形成第一刚性隔断5;所述副腔3与所述型腔2之间形成第二刚性隔断6。所述第一刚性隔断5 的宽度范围与所述第二刚性隔断6的宽度范围均为:1-3mm。所述副腔3的深度范围为:1-2mm。所述余料槽4与所述型腔2之间的距离范围为:20-40mm。所述余料槽4的深度范围为3-25mm。

52.本示例实施方式中,具体的设计过程中如下:

53.刚性隔断的宽度按照传统传统余料槽7的隔断设计即可。一般选1-3mm;

54.副腔3的设计。主要考虑消除大宽度隔断的抬模效应,结构可以设计成浅槽,相当于机械加工的镂空结构,减少胶料的浪费。槽深1-2mm即可,宽度随隔断总宽度确定,即:副腔3的宽度=余料槽4与型腔2之间的距离-两个隔断的宽度和。余料槽4与型腔2之间的距离范围一般是20-40mm。

55.余料槽4容积原则上是越大越好,模具刚性承压面允许的前提下尽量开大,以确保

接收所有余料之后仍有一定空间,确保余料不进入模具的分型面之间确保排气顺畅。

56.充分考虑模具型腔2分型线长度与制品装胶量之间的比例关系。当分型线较长,装胶总量较小时,过量的装胶量是必然的,此时余料槽4的开设宜大一些,反之亦然。

57.如果余料较多时,余料槽4可以在两块模板上同时开设;余料槽4大小和隔断总宽度的设计,还应平衡考虑胶料硬度、流动性、硫化起步速度以及产品结构、半成品规整性等因素。由于余料槽4系一个开放式系统,如果模具刚性承压面允许,余料槽4可以与外界沟通。

58.本示例实施方式中,本实用新型实施例所公开的一种具有余料系统的橡胶模具,包括:模具本体1,所述模具本体1具有型腔2;在所述型腔2的外周绕一圈开设有副腔3,在所述副腔3的周边开设有余料槽4;。本技术通过设置大宽度隔断且加大传统余料槽7的容积,使得余料槽4接收所有余料之后仍有空间,用以解决抬模的问题;通过在余料槽4与型腔2之间设置副腔3,用以消除大宽度隔断的抬模效应,并形成“刚性-柔性-刚性”混合余料系统结构,减轻了大宽度隔断带来的新的抬模问题。

59.实施例2

60.在上述实施例1的基础上,本示例实施方式中以一种大规格胶简模具余料槽4的改进方案进一步详细的对本技术的技术方案进行阐述,具体如下:

61.制品要求:

62.1.规格:φ300

×

2750

×

3-5。外形如图6所示

63.2.胶料硬度:76-80shore a。

64.3.外观:光滑、平整,无鼓包、杂质、抽裂、修损等。

65.模具设计:

66.如图7所示,根据产品特性及企业装备的实际要求,采用模压硫化成型工艺。按照工艺要求设计加工了压制成型模具,其中传统余料槽7按照传统技术方案设计成15mm的半圆形沟槽,隔断宽度(余料槽4距型腔2的距离)4mm。

67.试制结果

68.由于制品比较长,壁厚呈3mm-5mm变化,两端头有翻边耳子,半成品采用胶片法。所以,沿长度方向每一个长度单元的布胶量与构成制品实际用胶量存在差异,这样就形成了不同部位的余胶量不一样,导致传统余料槽7有的部位不能有效接收所有余料,多余的余料就溢向分型面之间。另外,制品的结构细长、厚度变化,要求装胶量要略大,以便于硫化成型压力推动胶料流动,实现充满模腔、排气、良好外观等,由此带来更多的余料流向模板间,制品厚度超差。

69.经多次试制,只有加大装胶量时,才能使制品成形。而此时,模板间的溢胶过多,胶边厚度达到1-1.5mm,制品分型线上抽裂问题非常严重。单从传统余料槽7无法有效接收所有余料的角度看,加大传统余料槽7容积即可。但传统余料槽7太大,就会形成型腔2压力损失。而由于模具承压面积比较大,平板硫化机总压力既定,以提高工艺压力弥补余料槽4带来的压力损失无法实现。试制存在问题。

70.改进及效果

71.按照本技术实施例1的技术方案进行改进,将传统的传统余料槽7作为本技术中的副腔3,在副腔3的外侧间隔4mm处再开设一个φ25mm的半圆形余料槽4上模下模同时开设,

如图8所示,总容积超过2500cc。再次试制,抬模导致的厚胶边以及抽裂的间题得到彻底解决,制品满足标准要求。

72.分析可知,余料充满传统的传统余料槽7相当于副腔3后,剩下的余料由新开设的余料槽4全部接收,抬模的问题彻底解决;新开设的余料槽4与型腔2 之间的距离增加隔断由原来的4mm加宽到23mm,有效使型腔2保压,且没有形成新的抬模问题。这是由于23mm的大宽度隔断中间有15mm(副腔3直径)的柔性支撑。由此可见,柔性支撑几乎不产生抬模效应。

73.新的模具余料系统设计时,将副腔3设计成浅槽结构,可以避免胶料浪费。

74.最后,本技术通过将单纯的余料槽4结构改进设计成一个余料系统,由余料槽4和大宽度混合隔断构成,大宽度混合隔断包括刚性隔断、副腔3、刚性隔断组成的“刚性-柔性-刚性”的余料系统结构。副腔3结构的引入,为加大余料槽4容积、加宽隔断创造了条件,有效地平衡并解决了抬模和泄压的问题。由此,余料系统结构设计,为一些特种制品的研发及质量改进提供了有效的实现途径。

75.需要说明的是,上述所描述的实施例是申请一部分实施例,而不是全部的实施例。基于申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于申请保护的范围。本说明书中每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1