SMC片材自动化生产线及调节装置的制作方法

smc片材自动化生产线及调节装置

技术领域

1.本技术涉及smc片材生产的领域,尤其是涉及一种smc片材自动化生产线及调节装置。

背景技术:

2.smc片材是一种干法制造不饱和聚酯玻璃钢制品的模塑料,smc片材是由糊料充分浸渍的短切纤维组成,且上下两面分别用上保护膜(pe膜)和下保护膜覆盖,上保护膜和下保护膜为同一种保护膜。其中,糊料里面主要含有不饱和聚酯树脂、脱模剂、引发剂以及化学增稠剂等成分,有的糊料用乙烯基代替聚酯树脂。

3.生产smc片材时,先在下保护膜上涂有糊料,之后在糊料上层撒上玻璃纤维,然后再将上保护膜上涂上糊料并和前面提到的下保护膜相压,最终形成一种“夹芯”结构的smc片材。

4.但是,当人们往糊料上撒切碎的玻璃纤维时,很难将玻璃纤维撒的均匀,尤其是成型后smc片材的边缘处,玻璃纤维密度较为稀少,可能会导致smc片材得耐磨性不够好。此时,人们可能会为了提高smc片材得耐磨性及其质量,经常会将边缘处的smc片材切掉。

5.针对上述中的相关技术,发明人认为将smc片材的边缘处切掉,不仅会造成浪费,同时增加生产成本;而且会增加一道切掉smc片材边缘处的工序,影响smc片材的生产效率。

技术实现要素:

6.为了提高smc片材的生产效率,本技术提供一种smc片材自动化生产线及调节装置。

7.第一方面,本技术提供的一种调节装置采用如下的技术方案:

8.一种调节装置,包括底座、连接于所述底座的输送带和分布于输送带两侧的调节轮,所述输送带的上表面用于供下保护膜放置;所述调节轮绕自身轴线转动连接于所述底座,调节轮的轴向和所述输送带的输送方向之间存在夹角,且调节轮用于抵接下保护膜以及下保护膜上的糊料和玻璃纤维。

9.通过采用上述技术方案,位于输送带两侧的调节轮抵接于下保护膜以及下保护膜上的糊料和玻璃纤维,当输送带移动时,由于调节轮的轴线和输送带的输送方向存在夹角,通过调节轮与输送带以及糊料之间的摩擦力使得调节轮转动,而且调节轮是绕自身轴线转动的,不仅能够降低调节轮划损下保护膜的概率,而且能够通过输送带两侧的调节轮使得下保护膜边缘处的糊料和玻璃纤维较为平齐。从而使得当smc片材成型时,smc片材边缘较为平整,使得smc片材边缘处糊料和玻璃纤维的密度尽可能相同于smc片材的中间部位,以提高smc片材的强度和耐磨性。而且人们不需要专门去对smc片材边缘处糊料和玻璃纤维不均匀的地方进行切割,以节省生产smc片材的时间和降低生产smc片材的原料消耗,从而降低smc片材的生产成本并提高smc片材的生产效率。

10.优选的,所述底座包括座体和连接件,所述调节轮绕自身轴线转动连接于所述连

接件,所述连接件转动连接于所述座体,且连接件的转动轴线与所述输送带的上表面之间的夹角不等于90

°

。

11.通过采用上述技术方案,下保护膜是薄薄的一层,当输送带不工作,即输送带上还没有下保护膜的时候,调节轮距离输送带上表面所在平面之间的距离等于下保护膜的厚度,此时通过输送带输送过来的下保护膜由于最初的平整,可能不容易从调节轮和输送带上表面所在平面之间的距离种穿过。此时,通过转动连接件以改变调节轮和输送带上表面所在平面的距离使得下保护膜穿过后,再转动连接件使得调节轮能够抵接于下保护膜,以便于通过下保护膜和调节轮之间的摩擦使得调节轮能够转动,便于后续调节轮对糊料和玻璃纤维进行抵接,以提高生产效率。

12.优选的,所述连接件包括连接杆和连接柱,所述调节轮绕自身轴线转动连接于所述连接杆的一端,所述连接杆的另一端转动连接于所述连接柱,连接柱固定连接于所述座体;所述座体和连接杆之间连接有弹性件,所述弹性件的伸缩方向和所述连接杆的转动轴线的轴向相同。

13.通过采用上述技术方案,当下保护膜、糊料和玻璃纤维与调节轮之间的摩擦使得调节轮沿输送带输送方向存在移动趋势的时候,连接杆同时存在移动趋势,此时,通过弹性件发生形变并伸缩,通过弹性件由于恢复自身形状所产生的弹力以缓解连接杆和调节轮沿输送带输送方向的移动趋势,使得调节轮的位置较为稳定,降低输送带两侧调节轮之间的距离发生变化的概率,以使得成型后smc片材的宽度较为恒定,以提高生产效率。

14.同时,通过弹性件降低连接杆和连接柱刚性触碰的概率,以提高连接杆转动连接于连接柱的使用寿命。

15.优选的,所述连接柱的轴向和所述连接杆转动轴线的轴向相同,所述弹性件同轴套设于所述连接柱的外周,且弹性件的一端抵接于连接杆,弹性件的另一端抵接于所述座体。

16.通过采用上述技术方案,通过连接柱对弹性件进行限位,使得弹性件伸缩时尽可能沿着连接柱伸缩,降低弹性件沿不同于连接柱轴向的方向伸缩而使得弹性件的使用寿命受损,进而提高连接杆转动连接于连接柱的使用寿命。

17.优选的,所述底座还包括限位杆,所述限位杆转动连接于所述座体,且限位杆的转动轴线垂直于所述输送带的上表面;所述限位杆的靠近输送带上表面所在平面的表面用于抵接所述连接件,且限位杆抵接连接件时,所述调节轮抵接于下保护膜以及下保护膜上的糊料和玻璃纤维。

18.通过采用上述技术方案,限位杆是沿垂直于输送带的上表面进行转动的,也就是说,限位杆靠近输送上表面所在平面的距离不随限位杆的转动发生变化。当限位杆抵接连接件时,限位杆无论转动与否,都能够使得连接件抵接于下保护膜以及下保护膜上的糊料和玻璃纤维,从而降低调节轮脱离下保护膜和糊料的概率,以使得成型后的smc片材的边缘处能够平整且smc片材玻璃纤维的密度尽可能均匀,以提高成型后smc片材的耐磨性并提高生产效率。

19.第二方面,本技术提供的一种smc片材自动化生产线采用如下的技术方案:

20.smc片材自动化生产线,包括上述的调节装置,还包括用于将糊料涂于下保护膜上的第一上料部和第二上料部、用于将玻璃纤维切碎并撒于糊料上的切割装置以及用于挤压

下保护膜的挤压装置,所述第一上料部、切割装置、第二上料部和挤压装置沿所述输送带的输送方向依次设置。

21.通过采用上述技术方案,第一上料部将糊料涂于下保护膜上,然后输送带输送下保护膜到切割装置所在区域时,切割装置切碎玻璃纤维并将玻璃纤维撒于糊料上,然后通过第二上料部对新的下保护膜涂糊料,最后通过挤压装置将第二上料部涂完糊料的下保护膜和第一上料部涂糊料的下保护膜进行挤压,使得两层下保护膜将糊料和玻璃纤维夹紧,以提高玻璃纤维的密度,从而提高成型后smc片材的耐磨性。通过挤压装置直接进行挤压,而无需人为的去进行挤压,以提高生产效率。

22.优选的,所述第一进料部包括铺平件和用于形成糊料的反应釜,所述铺平件设有储存糊料的容纳槽,所述铺平件用于将容纳槽内的糊料铺平于下保护膜上;所述反应釜设有上料口,且所述上料口位于所述容纳槽的上方;反应釜设有上料口的表面转动连接有挡板,所述挡板的转动轴线和所述上料口的轴线相互平行,且挡板靠近反应釜的表面用于覆盖上料口。

23.通过采用上述技术方案,首先,由于糊料是由多种原料混合形成的,通过反应釜对多种原料进行混合,以提高生产效率。其次,由于输送带工作时下保护膜一直会随输送带发生移动,通过容纳槽储存糊料,以便于铺平件有足够的糊料涂于下保护膜上,降低由于糊料不足而部分下保护膜未涂糊料的概率,从而提高smc片材的生产质量,以提高smc片材的耐磨性及生产效率。同时,由于上料口位于容纳槽上方,糊料基于重力落入至容纳槽内,不需要通过额外的泵抽取糊料,以节省生产成本。而且通过控制挡板的转动,以改变上料口的流量,以降低容纳槽由于糊料过多而溢出造成浪费的概率,以节约生产成本。

24.优选的,所述反应釜设有所述上料口的表面固定连接有限位条,所述限位条用于供所述挡板抵接;挡板抵接限位条时,所述挡板和所述上料口沿上料口轴向的投影不重合。

25.通过采用上述技术方案,挡板抵接限位条时,挡板和上料口沿上料口轴向的投影不重合时,表面上料口的流量已达到最大,即使继续转动挡板也不会改变上料口的流量大小。因此,通过限位条以提示人们流量已经达到最大,无需再进行旋转,以便于人们操作。

26.优选的,所述挡板固定连接有限位部,所述限位部滑动抵接于所述反应釜背离挡板的表面。

27.通过采用上述技术方案,挡板转动的轴使得挡板转动连接于反应釜,挡板的重力会对轴产生一个拉力,而且通过挡板调节上料口的流量时,糊料会对挡板造成冲击,并使得挡板转动的轴所承受的力更大,如若挡板的轴发生损坏,则不利于挡板的长期使用,会影响到上料口流量的控制。而通过限位部分担挡板转动的轴所承担的力,以降低挡板转动的轴损坏的概率,从而有利于提高挡板的使用时间,以便于挡板对上料口的流量进行控制。

28.优选的,所述挤压装置包括支架、上压辊、上链带、下压辊和下链带,所述支架沿垂直于所述输送带上表面的方向滑动连接于所述座体,所述上链带和所述下链带分布缠绕于所述上压辊和所述下压辊的外周,且上压辊位于下压辊的上方,上链带和下链带相互靠近的表面分别用于抵接上保护膜和下保护膜;所述下压辊绕自身轴线转动连接于座体,所述上压辊绕自身轴线转动连接于所述支架。

29.通过采用上述技术方案,上压辊和下压辊带动上链带和下链带对下保护膜进行挤压,以提高玻璃纤维密度,以提高成型后的smc片材的耐磨性。而且上压辊滑动时,能够改变

上链带和下链带之间的距离,进而改变smc糊料和玻璃纤维的密度,从而有利于人们生产不同规格的smc片材,即人们不需要重新置办新的流水线,便可实现一条流水线生产多种smc片材,以降低生产成本。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.1.位于输送带两侧的调节轮使得成型后的smc片材边缘处较为平整,且边缘处的糊料和玻璃纤维的密度较为均匀,以提高成型后smc片材的耐磨性并提高smc片材的生产效率;

32.2.第一上料部、切割装置、第二上料部和挤压装置使得smc片材实现生产自动化,以提高smc片材的生产效率;

33.3.通过限位条以提醒人们上料口的流量已达到最大,不需要浪费时间和精力继续转动挡板,以便于人们操作。

附图说明

34.图1是本技术实施例调节装置的结构示意图。

35.图2是本技术实施例调节装置的剖面结构示意图。

36.图3是图1中a处的放大图。

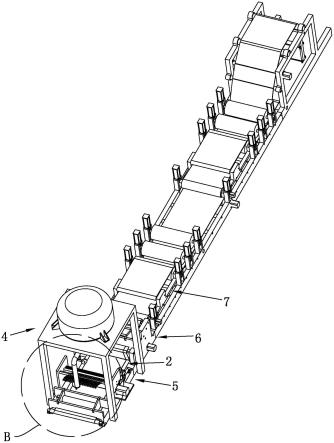

37.图4是本技术实施例smc片材自动化生产线的整体结构示意图。

38.图5是图4中b处的放大图。

39.图6是本技术实施例smc片材自动化生产线的断裂视图,主要用于展示挡板及限位部。

40.图7是本技术实施例smc片材自动化生产线的断裂视图,主要用于展示第一上料部。

41.图8是图7中c处的放大图。

42.图9是图7中d处的放大图。

43.图10是本技术实施例smc片材自动化生产线的断裂视图,主要用于展示挤压装置。

44.图11是图10中e处放大图。

45.附图标记说明:1、底座;11、座体;111、安装槽;112、支撑辊;113、挤压槽;12、连接件;121、连接杆;122、连接柱;123、弹性件;13、第一电机;14、固定块;15、限位杆;16、凸块;161滑槽;17、气缸;18、第五电机;

46.2、输送带;

47.3、调节轮;

48.4、第一上料部;41、反应釜;411、釜体;412、环板;413、上料管;4131、上料口;414、限位条;415、挡板;42、铺平件;421、铺平块;4211、容纳槽;4212、通槽;422、铺平辊;423、第二电机;43、限位部;431、第一杆;432、第二杆;

49.5、切割装置;51、切割座;52、刀辊;521、刀片;522、切槽;53、软辊;54、第三电机;55、导丝管;

50.6、第二上料部;61、变向辊;

51.7、挤压装置;71、支架;711、固定板;712、滑块;713、第四电机;72、上压辊;721、主动辊;722、从动辊;723、小压辊;73、上链带;74、下压辊;741、第一辊;742、第二辊;75、下链

带;76、移动架。

具体实施方式

52.以下结合附图1-11对本技术作进一步详细说明。

53.参照图1和图2,本技术实施例公开一种调节装置,包括底座1、输送带2和两个调节轮3。底座1包括座体11和连接件12,座体11的上表面设有安装槽111,安装槽111沿竖直方向贯穿底座1,安装槽111内转动连接有多个支撑辊112,多个支撑辊112并排设置,且支撑辊112的轴向垂直于输送带2的输送方向,输送带2沿支撑辊112轴向的投影呈环形,且输送带2的内周用于抵接支撑辊112的外周。其中,座体11还固定连接有第一电机13,第一电机13的电机轴同轴固定连接于沿输送带2输送方向设置的第一个支撑辊112沿自身轴向的一端,第一电机13位于座体11背离安装槽111的一侧,且第一电机13用于驱动支撑辊112转动,以使得支撑辊112带动输送带2移动,从而实现输送带2带动下保护膜移动。

54.参照图1和图3,座体11的上表面一体成型有固定块14。连接件12包括连接杆121和连接柱122,连接柱122固定连接于固定块14沿输送带2输送方向的表面,且连接柱122和固定块14一体成型。连接杆121的一端绕连接柱122的轴线转动连接于连接柱122背离固定块14的一端,且连接杆121的转动轴线与输送带2上表面之间的夹角不等于90

°

,本实施例中,连接杆121的转动轴线平行于输送带2的上表面;其他实施例中,连接杆121的转动轴线与输送带2上表面之间的夹角可以是30

°

或者60

°

等。

55.连接柱122的外周同轴套设有弹性件123,弹性件123的一端抵接于固定块14,弹性件123的另一端抵接于连接杆121。本实施例中,弹性件123为弹簧,其他实施例中,弹性件123可以是橡胶块或者塑料块等具有弹性的物质。

56.两个调节轮3分布于输送带2的两侧,且两个调节轮3的分布方向垂直于输送带2的输送方向。调节轮3绕自身轴线转动连接于连接杆121远离连接柱122的一端,且调节轮3的轴向与输送带2的输送方向之间存在夹角,本实施例中,调节轮3的轴向与输送带2输送方向之间存在的夹角为45

°

,其他实施例中,调节轮3的轴向与输送带2输送方向之间存在的夹角可以是30

°

或者60

°

等。

57.由于连接杆121转动连接于连接柱122,当连接杆121转动时,调节轮3的位置发生变化。调节轮3用于抵接下保护膜、糊料和玻璃纤维,输送带2工作时,转动连接杆121使得调节轮3抵接于下保护膜上表面以及下保护膜上表面的糊料和玻璃纤维,输送带2不工作时,可以转动连接杆121使得调节轮3脱离下保护膜、糊料以及玻璃纤维,以便于人们将输送带2上的下保护膜取出。

58.底座1还包括限位杆15,限位杆15呈圆柱状,且限位杆15转动连接于座体11,限位杆15的转动轴线垂直于输送带2的上表面,限位杆15自身的轴线垂直于限位杆15的转动轴线。由于限位杆15的转动轴线垂直于输送带2的上表面,以使得限位杆15转动时,限位杆15至输送带2上表面所在平面的距离不随限位杆15的转动发生变化,且当限位杆15靠近输送带2上表面所在平面的表面抵接连接杆121时,调节轮3抵接于下保护膜以及下保护膜上的糊料和玻璃纤维,以降低输送带2工作时,连接杆121转动脱离下保护膜的概率。

59.本技术实施例一种调节装置的实施原理为:通过位于输送带2两侧的调节轮3抵接下保护膜、糊料和玻璃纤维,而且通过限位杆15对连接杆121的抵接,以降低连接杆121发生

转动的可能性,从而使得调节轮3之间的间距较为恒定。因此,当输送带2工作时,输送带2两侧的调节轮3降低下保护膜上的糊料和玻璃纤维的边缘处密度不均匀的概率,从而降低smc片材成型后质地不均匀的概率,以提高smc片材的耐磨性。同时,降低由于smc片材质地不均而需要将边缘处切除的概率,从而降低smc片材的生产成本。

60.本技术实施例还公开一种smc片材自动化生产线。

61.参照图4,smc片材自动化生产线包括上述调节装置,还包括沿输送带2输送方向依次设置的第一上料部4、切割装置5、第二上料部6和挤压装置7。

62.参照图4和图5,第一上料部4包括反应釜41和铺平件42,铺平件42包括铺平块421、铺平辊422和第二电机423。铺平块421固定连接于座体11的上表面,且铺平块421的上表面设有用于储存糊料的容纳槽4211。铺平辊422转动连接于容纳槽4211内,且铺平辊422的轴向垂直于输送带2的输送方向。第二电机423固定连接于铺平块421的外表面,且第二电机423的电机轴同轴固定连接于铺平辊422沿自身轴向的一端,第二电机423用于驱动铺平辊422转动。铺平块421沿输送带2输送方向的两个表面均设有通槽4212,通槽4212用于供下保护膜穿过,且铺平辊422的外周用于抵接下保护膜。下保护膜穿过沿输送带2输送方向设置的第一个通槽4212后,铺平辊422将容纳槽4211内的糊料涂于下保护膜上,涂完糊料的下保护膜经由第二个通槽4212后位于输送带2的上表面,以便于输送带2输送下保护膜。

63.反应釜41包括釜体411、环板412和上料管413,上料管413和环板412均设有两个。反应釜41固定连接有支架71,支架71同时抵接于地面,以使得支架71支撑釜体411并使得釜体411位于铺平件42的上方。釜体411用于将不饱和聚酯树脂、脱模剂、引发剂以及增稠剂等成分进行混合并形成糊料。

64.参照图5图6,上料管413连通釜体411内部,其中一个上料管413位于容纳槽4211的上方,上料管413的下表面设有连通上料管413的上料口4131,上料口4131位于容纳槽4211的正上方并用于将釜体411内的糊料输送至容纳槽4211内。环板412一体成型连接于上料管413的外周,且环板412的下表面平齐于上料管413的下表面。上料管413下表面转动连接有挡板415,挡板415的转动轴线平行于上料口4131的轴线,挡板415的转动轴线与环板412相交,且挡板415靠近上料管413的表面贴合于上料管413的下表面并用于覆盖上料口4131。

65.环板412的下表面一体成型有限位条414,限位条414用于供挡板415的外周抵接,当挡板415转动至挡板415的外周抵接于限位条414时,挡板415和上料口4131沿上料口4131轴向的投影不重合,即此时上料口4131的流量达到最大,以提醒人们无需继续旋转挡板415。

66.挡板415固定连接有限位部43,具体的,限位部43包括第一杆431和第二杆432。挡板415固定连接于第一杆431的一端,第一杆431的另一端连接于第二杆432,且第一杆431沿竖向设置,第二杆432垂直于第一杆431,并使得第二杆432滑动抵接于环板412背离挡板415的表面。

67.参照图7和图8,切割装置5包括切割座51、刀辊52和软辊53,刀辊52和软辊53均转动连接于切割座51,切割座51位于输送带2的上方。切割座51固定连接有第三电机54,第三电机54的电机轴同轴固定连接于刀辊52以驱动刀辊52转动。刀辊52的外周固定连接有多个刀片521,相邻的刀片521之间形成切槽522。软辊53采用橡胶材质制成,切槽522用于供软辊53的外周嵌入,即软辊53轴线至刀辊52轴线之间距离的数值小于软辊53半径和刀辊52半径

之和的数值。切割座51连接有导丝管55,且导丝管55位于软管和刀辊52的上方,玻璃纤维经由导丝管55出来后进入刀辊52和软辊53之间,嵌入刀辊52和软辊53之间的玻璃纤维被软辊53压入切槽522内,通过软辊53和刀辊52之间的挤压使得玻璃纤维被切断,切断后的玻璃纤维随刀辊52的转动掉落至涂有糊料的下保护膜上。

68.参照图7和图9,第二上料部6也包括一个铺平件42,且第二上料部6包括的铺平件42和第一上料部4包括的铺平件42结构相同,但是第二上料部6的铺平件42高于第一上料部4的铺平件42。反应釜41包括的另一个上料管413位于第二上料部6的铺平件42的上方,且第二上料部6的铺平件42用于将糊料涂于上保护膜。第二上料部6还包括变向辊61,变向辊61转动连接于座体11,且变向辊61的轴线平行于输送带2的上表面。由于第二上料部6的铺平件42高于第一上料部4的铺平件42,使得第二上料部6的铺平件42高于输送带2的上表面,因此,上保护膜涂料后缠绕于变向辊61后贴合于糊料和玻璃纤维的上表面。

69.参照图7,调节装置位于切割装置5和第二上料部6之间。

70.参照图10,挤压装置7用于挤压上保护膜的上表面和下保护膜的下表面,以便于smc片材的成型并提高smc片材的耐磨性。本实施例中,挤压装置7设有两个,其他实施例中,挤压装置7可以是一个或者三个等。

71.参照图10和图11,挤压装置7包括移动架76、上压辊72、上链带73、下压辊74和下链带75。移动架76包括位于输送带2两侧的固定板711和滑块712,固定板711的长度方向和输送方向相同。本实施例中,每个移动架76包括四个滑块712,其他实施例中,每个移动架76可以包括六个或者八个滑块712等。滑块712呈长方体状,两个滑块712分别一体成型于一个固定板711沿自身长度方向的两侧,另外两个滑块712分别一体成型于另一个固定板711沿自身长度方向的两侧。

72.座体11上一体成型有四个凸块16,且凸块16设有用于供滑块712滑动嵌入的滑槽161。凸块16的上表面固定连接有气缸17,气缸17的活塞杆贯穿凸块16后伸入滑槽161内并固定连接于滑块712以驱动固定板711滑动。

73.上压辊72包括主动辊721、从动辊722和多个小压辊723,小压辊723的个数可以是三个、四个或者五个等。主动辊721的一端转动连接于一个固定板711的滑块712,主动辊721的另一端转动连接于另一个固定板711的另一个滑动,且滑块712背离主动辊721的表面固定连接有第四电机713,第四电机713的电机轴贯穿滑块712后同轴固定连接于主动辊721,以驱动主动辊721转动。从动辊722的轴线平行于主动辊721的轴线,且从动辊722转动连接另外两个滑块712。小压辊723的直径小于主动辊721和从动辊722的直径,且多个小压辊723位于主动辊721和从动辊722之间,小压辊723的轴线平行于主动辊721的轴线。小压辊723转动连接于两个固定板711之间,且小压辊723的最低点、主动辊721最低点和从动辊722最低点位于同一平面内。上链带73缠绕于主动辊721、小压辊723和从动辊722外周并形成一个闭环,通过主动轮带动上链带73、小压辊723和从动辊722转动。

74.下压辊74包括两个第一辊741和多个第二辊742,第二辊742的个数可以是三个、四个或者五个等。两个第一辊741的轴线相互平行,且两个第一辊741之间存在用于供第二辊742嵌入的间距,第二辊742的轴线平行于第一辊741的轴线。座体11上表面设有挤压槽113,第一辊741和第二辊742均转动连接于挤压槽113的槽壁,且第一辊741和第二辊742的分布方向和输送带2的输送方向相同,座体11背离挤压槽113的表面固定连接有第五电机18,第

五电机18的电机轴同轴固定连接于一个第一辊741以驱动第一辊741转动。第一辊741的最高点和第二辊742最高点位于同一平面内。下链带75缠绕于第一辊741和第二辊742的外周,当第一辊741转动时,以带动下链带75和第二辊742转动。

75.上链带73位于下链带75的上方,下链带75的上表面平齐于输送带2的上表面。下链带75的上表面用于供输送带2输送过来的下保护膜放置,上链带73的下表面用于抵接上保护膜,通过上链带73和下链带75分别挤压上保护膜和下保护膜,以使得smc片材成型。而且气缸17可以带动架体上下滑动,能够调节上链带73和下链带75之间的距离,以使得成型后的smc片材厚度不同,以生产不同规格smc片材。

76.本技术实施例一种smc片材自动化生产线的实施原理为:通过反应釜41形成糊料,通过挡板415的转动控制上料口4131的流量,以降低容纳槽4211内糊料过多而溢出的概率,同时降低由于容纳槽4211内糊料不足而不能均匀涂平于下保护膜上的概率。通过铺平件42将糊料涂平于下保护膜后,下保护膜经输送带2移动至切割装置5下方,切割装置5将切碎的玻璃纤维撒于糊料上,然后经过调节装置对糊料和玻璃纤维的边缘处休整平齐。接着通过第二上料部6对上保护膜涂糊料,涂有糊料的上保护膜覆盖于玻璃纤维层后,经过上链带73和下链带75分别对上保护膜和下保护膜进行挤压,以成型smc片材。通过较为自动化的生产流水线,以提高smc片材的生产效率。同时,通过气缸17带动上链带73进行上下滑动,对于不同规格的smc片材,能够通过改变上链带73和下链带75之间的距离,以改变smc片材中糊料和玻璃纤维的密度,从而能够提高smc片材的耐磨性。

77.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1