一种注塑机用自动化进料装置的制作方法

1.本实用新型涉及注塑设备领域,尤其涉及一种注塑机用自动化进料装置。

背景技术:

2.注塑机生产需要用到颗粒原料,颗粒原料通常采用普通编织袋包装,在储存和运输过程中容易潮湿,因此需要在生产前进行干燥避免影响注塑效果,现有的颗粒进料装置占用空间较大且在颗粒流量较大时干燥效果较差导致干燥效率较低,因此为了解决上述问题,我们提出了一种注塑机用自动化进料装置。

技术实现要素:

3.本实用新型提出的一种注塑机用自动化进料装置,解决了现有的颗粒进料装置占用空间较大且在颗粒流量较大时干燥效果较差导致干燥效率较低的问题。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种注塑机用自动化进料装置,包括用于原料颗粒分料的分料罐以及分料罐底端用于原料颗粒干燥的干燥罐、干燥罐底端用于原料颗粒暂存的缓冲罐,所述干燥罐内呈螺旋设置有干燥管,且所述干燥管为扁管,所述干燥管关于干燥罐呈环形阵列分布,且相邻的两组干燥管呈贴合叠加设置,所述干燥罐沿其轴向贯穿设置有用于输送干燥热风的进风管,且所述干燥管与进风管螺旋绕接,所述干燥罐的顶端设置有回风管。

6.优选的,所述分料罐底端内设置有用于分料的分料锥,且所述分料罐的顶端设置有进料管,所述分料罐的底端呈环形阵列分布有分料管,且所述分料管位于分料罐的内壁与分料锥之间。

7.优选的,每组所述干燥管的顶端开口处均设置有进料支管,且所述进料支管远离干燥管的一端贯穿干燥罐侧壁与分料管连接。

8.优选的,所述缓冲罐的底端呈竖直向下设置有支架,且所述支架关于缓冲罐呈环形阵列分布,所述缓冲罐的底端呈倒锥形,且所述缓冲罐的底端设置有出料管,所述缓冲罐底端与出料管之间串接有阀门。

9.优选的,所述干燥罐的底端与缓冲罐连通,且所述进风管延伸至缓冲罐内。

10.优选的,所述分料罐的顶端设置有振动器。

11.本实用新型的有益效果为:

12.1、该装置通过互相螺旋叠加的干燥管填充干燥罐内部,使得有限的干燥作业空间得到高效利用,利用螺旋的形状设计,延长原料颗粒干燥路径,使得原料颗粒得到充分有效的干燥。

13.2、通过多组干燥管进行分组干燥,即使个别干燥管故障,该装置既然可持续运行到生产计划结束,安全可靠,分组干燥使得每组干燥的原料颗粒数量减少,可以避免原料颗粒堆积导致的干燥效果差。

14.3、缓冲罐在该装置与下游设备之间形成缓冲,可在该装置意外发生进料堵塞、进

料缺料等故障时,由缓冲罐继续向下游设备提供原料,当下游设备故障短停时,可由缓冲罐继续储存原料,使得该装置不受影响继续正常运行。

15.4、该装置通过分料罐可将原料颗粒均匀的分配给各个干燥管,使得该装置干燥效果稳定。

16.综上所述,该装置有效的解决了现有的颗粒进料装置占用空间较大且在颗粒流量较大时干燥效果较差导致干燥效率较低的问题。

附图说明

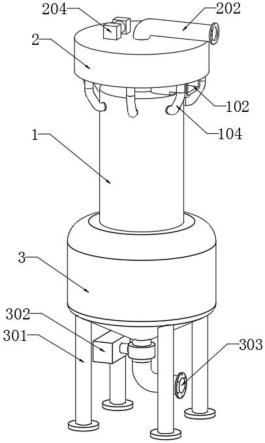

17.图1为本实用新型的结构示意图。

18.图2为本实用新型的干燥罐和分料罐装配结构剖视图。

19.图3为本实用新型的干燥罐的结构剖视图。

20.图4为本实用新型的干燥管的结构示意图。

21.图中标号:1、干燥罐;101、进风管;102、回风管;103、干燥管;104、进料支管;2、分料罐;201、分料锥;202、进料管;203、分料管;204、振动器;3、缓冲罐;301、支架;302、阀门;303、出料管。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.实施例1

24.参照图1-图4,一种注塑机用自动化进料装置,包括用于原料颗粒分料的分料罐2以及分料罐2底端用于原料颗粒干燥的干燥罐1、干燥罐1底端用于原料颗粒暂存的缓冲罐3,所述干燥罐1内呈螺旋设置有干燥管103,且所述干燥管103为扁管,所述干燥管103关于干燥罐1呈环形阵列分布,且相邻的两组干燥管103呈贴合叠加设置,所述干燥罐1沿其轴向贯穿设置有用于输送干燥热风的进风管101,且所述干燥管103与进风管101螺旋绕接,所述干燥罐1的顶端设置有回风管102;

25.该装置通过互相螺旋叠加的干燥管103填充干燥罐1内部,使得有限的干燥作业空间得到高效利用,利用螺旋的形状设计,延长原料颗粒干燥路径,使得原料颗粒得到充分有效的干燥,且通过多组干燥管103进行分组干燥,即使个别干燥管103故障,该装置既然可持续运行到生产计划结束,安全可靠,分组干燥使得每组干燥的原料颗粒数量减少,可以避免原料颗粒堆积导致的干燥效果差。

26.所述分料罐2底端内设置有用于分料的分料锥201,且所述分料罐2的顶端设置有进料管202,所述分料罐2的底端呈环形阵列分布有分料管203,且所述分料管203位于分料罐2的内壁与分料锥201之间,每组所述干燥管103的顶端开口处均设置有进料支管104,且所述进料支管104远离干燥管103的一端贯穿干燥罐1侧壁与分料管203连接;该装置通过分料罐2可将原料颗粒均匀的分配给各个干燥管103,使得该装置干燥效果稳定。

27.所述缓冲罐3的底端呈竖直向下设置有支架301,且所述支架301关于缓冲罐3呈环形阵列分布,所述缓冲罐3的底端呈倒锥形,且所述缓冲罐3的底端设置有出料管303,所述

缓冲罐3底端与出料管303之间串接有阀门302;缓冲罐3的目的是在该装置与下游设备(上料机或注塑机等)之间形成缓冲,可在该装置意外发生进料堵塞、进料缺料等故障时,由缓冲罐3继续向下游设备提供原料,当下游设备故障短停时,可由缓冲罐3继续储存原料,使得该装置不受影响继续正常运行(直到下游设备恢复工作或缓冲罐3装满该装置停机)。

28.所述干燥罐1的底端与缓冲罐3连通,且所述进风管101延伸至缓冲罐3内,干燥热风通过进风管101首先进入缓冲罐3内,经过缓冲罐3后再经由干燥管103向上流动,最后由回风管102流出,优化的干燥热风流动路径,可有效保持缓冲罐3内干燥,同时与原料颗粒进料方向反向流动,可有效将原料颗粒湿气带出避免残留。

29.工作原理:该装置不设置能源设备,需要连接外部热风源使用,将干燥热风管与干燥罐1的进风管101连接,原料通过进料管202进入分料罐2内,通过分料锥201使得原料颗粒滑落至分料罐2边缘位置,原料颗粒由分料管203进入进料支管104,由进料支管104进入干燥管103内,并在重力作用下沿螺旋的干燥管103向下滑行,干燥热风通过进风管101首先进入缓冲罐3内,经过缓冲罐3后再经由干燥管103向上流动,最后由回风管102流出,干燥热风流动路径可有效保持缓冲罐3内干燥,同时与原料颗粒进料方向反向流动,可有效将原料颗粒湿气带出。

30.实施例2

31.如图1所示,所述分料罐2的顶端设置有振动器204,通过振动器204短时启动,可增加各个管道内的原料颗粒流动性,可有效避免阻塞,但不建议将振动器204长时开启,以避免对设备结构造成损伤。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1