一种立式成型玻璃钢复合管脱模结构的制作方法

本发明涉及管道成型模具,尤其涉及一种立式成型玻璃钢复合管脱模结构。

背景技术:

1、玻璃钢复合管的结构由内衬、过滤层、结构层和保护层四部分构成,玻璃钢复合管制作时的主要原料及辅料有树脂、表面毡、玻璃纤维和石英砂等,其加工过程为:先在芯模上均匀涂抹树脂于表面毡,待其凝胶后,然后均匀缠绕玻璃纤维,最后再均匀涂抹树脂,待其定型后,即完成玻璃钢复合管的加工制作。

2、现有玻璃钢复合管在完成加工进行脱模时,常通过向玻璃钢复合管与芯模之间添加润滑剂,然后人工缓慢将玻璃钢复合管拉出,此过程中,玻璃钢复合管定型后其内壁仍与芯模紧贴,导致玻璃钢复合管的脱模不便,脱模过程费时费力,且润滑剂不易将玻璃钢复合管与芯模之间充满,导致脱模效率低下。

技术实现思路

1、本发明的目的是提供一种立式成型玻璃钢复合管脱模结构,以解决上述背景技术中所述的问题。

2、为了实现上述目的,本发明提供的技术方案如下:

3、一种立式成型玻璃钢复合管脱模结构,包括支撑架,支撑架安装有控制面板,支撑架固接有第一驱动电机,支撑架转动设置有转动套,转动套与第一驱动电机的输出轴之间通过齿轮组传动,支撑架转动连接有固定柱,固定柱固接有转动架,转动架与转动套固接,还包括有电动滑块,支撑架设有滑轨,电动滑块滑动设置于支撑架的滑轨上,电动滑块固接有第一滑动板,固定柱穿透第一滑动板并与其滑动连接,第一滑动板固接有滑动套,滑动套套在固定柱上滑动,滑动套转动设置有第一滑动柱,第一滑动柱与固定柱滑动连接,第一滑动柱固接有周向等距分布的第一支撑板,固定柱滑动设置有第二滑动柱,第二滑动柱固接有周向等距分布的第二支撑板,第一滑动板设有用于同步移动第一滑动柱和第二滑动柱的推动机构,第一滑动柱和第二滑动柱均固接有固定块,固定柱设有中心对称的扭转机构,扭转机构用于转动第一滑动柱或第二滑动柱,固定块和相对应的扭转机构配合,第一驱动电机和电动滑块均与控制面板电连接。

4、优选地,转动套的中部设置为弹性耐高温材质,周向等距分布的第一支撑板和周向等距分布的第二支撑板配合呈圆环套,且第一滑动柱、第一支撑板、第二滑动柱和第二支撑板的外侧面光滑并紧贴转动套的内壁。

5、优选地,第一滑动柱的内壁和第二滑动柱的内壁均设有密封环,第一滑动柱和第二滑动柱的相背侧均设有密封圈。

6、优选地,第一支撑板和第二支撑板均设置为倾斜面,第一支撑板的倾斜面与相对应第二支撑板的倾斜面配合。

7、优选地,推动机构包括对称分布的第一推杆,对称分布的第一推杆固接于第一滑动板,支撑架嵌有对称分布的第一固定壳,第一推杆位于相对应的第一固定壳内滑动,对称分布的第一固定壳之间连通有连通管,固定柱嵌有导液管,导液管与连通管连通并转动连接,固定柱嵌有导管,导管位于第一滑动柱和第二滑动柱之间,导管与导液管连通,固定柱固接有对称分布的第二固定壳,对称分布的第二固定壳均与导管连通,第二固定壳内滑动设置有第二推杆,第二滑动柱设有对称分布的限位滑槽,第二推杆位于第二滑动柱上相对应的限位滑槽内滑动。

8、优选地,第一固定壳和第二固定壳内充满液体,且第一固定壳的体积与第二固定壳的体积相同。

9、优选地,扭转机构包括固定架,固定架固接于固定柱,固定架与相对应的固定块滑动连接,固定块设有凸柱,固定块和相对应的固定架之间安装有第一弹簧,转动套固接有限位块,限位块设置有倾斜面,限位块的倾斜面与相对应固定块的凸柱配合。

10、优选地,还包括挤压脱模机构,挤压脱模机构设置于支撑架上,支撑架滑动设置有滑槽,挤压脱模机构包括对称分布的滑动块,对称分布的滑动块均滑动设置于支撑架的滑槽内,滑动块设有滑槽和腔室,滑动块的滑槽内滑动设置有第一滑动架,第一滑动架固接有第二驱动电机,第二驱动电机的输出轴固接有第一齿轮,支撑架固接有对称分布的第一齿条,第一齿轮和相对应的第一齿条啮合,滑动块的腔室内滑动设置有第二滑动架,第二滑动架内转动设置有与相邻第二驱动电机输出轴固接的转轴,滑动块的腔室内滑动设置有楔形块,楔形块和相对应的滑动块之间安装有第二弹簧,且楔形块与相对应的第二滑动架配合,第二滑动架固接有拉绳,拉绳穿透相对应的滑动块并与其滑动连接,支撑架的滑槽内滑动设置有第二滑动板,且第二滑动板套在转动套的外侧,拉绳位于滑动块的一端与第二滑动板固接,对称分布的转轴均设有缓速组件。

11、优选地,缓速组件包括第二齿轮,第二齿轮固接于相对应的转轴,第二滑动架转动设置有第三齿轮,第三齿轮和相对应的第二齿轮啮合,支撑架固接有第二齿条,第二齿条和相对应的第三齿轮配合。

12、优选地,第三齿轮与相邻第二齿条的传动比小于第一齿轮与相邻第一齿条的传动比。

13、和现有技术相比,本发明具有如下有益效果:

14、本发明通过第一滑动柱移动使转动套形变,增大转动套与玻璃钢复合管之间的缝隙,便于将润滑剂注入两者之间,减小两者之间的摩擦力,提高脱模效率;通过推动机构中使第二滑动柱同步移动,增大转动套的形变面积,减小转动套与玻璃钢复合管之间的接触面积,进一步减小转动套与玻璃钢复合管之间的摩擦力,通过扭转机构中第一支撑板和第二支撑板转动,使转动套与玻璃钢复合管分离更加彻底;通过挤压脱模机构中第一齿轮与相邻第一齿条的配合与缓速组件中第三齿轮与相邻第二齿条的配合,使脱模过程中玻璃钢复合管的移动阻力变大时增大对玻璃钢复合管的挤压力,在保证脱模效率的情况下,减轻对玻璃钢复合管的挤压损伤。

技术特征:

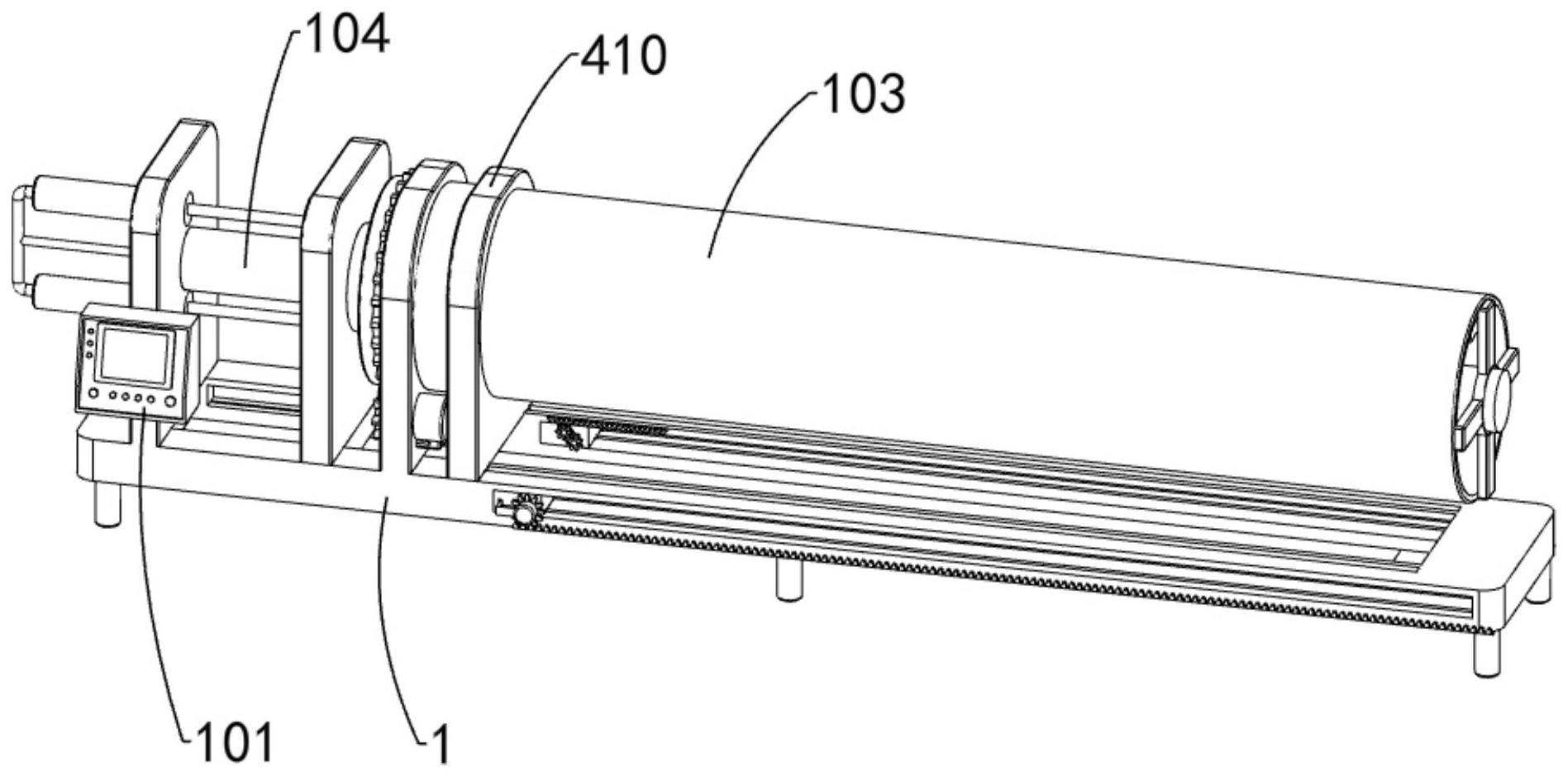

1.一种立式成型玻璃钢复合管脱模结构,包括支撑架(1),支撑架(1)安装有控制面板(101),支撑架(1)固接有第一驱动电机(102),支撑架(1)转动设置有转动套(103),转动套(103)与第一驱动电机(102)的输出轴之间通过齿轮组传动,支撑架(1)转动连接有固定柱(104),固定柱(104)固接有转动架(105),转动架(105)与转动套(103)固接,其特征在于:还包括电动滑块(106),支撑架(1)设有滑轨,电动滑块(106)滑动设置于支撑架(1)的滑轨上,电动滑块(106)固接有第一滑动板(107),固定柱(104)穿透第一滑动板(107)并与其滑动连接,第一滑动板(107)固接有滑动套(108),滑动套(108)套在固定柱(104)上滑动,滑动套(108)转动设置有第一滑动柱(109),第一滑动柱(109)与固定柱(104)滑动连接,第一滑动柱(109)固接有周向等距分布的第一支撑板(110),固定柱(104)滑动设置有第二滑动柱(111),第二滑动柱(111)固接有周向等距分布的第二支撑板(112),第一滑动板(107)设有用于同步移动第一滑动柱(109)和第二滑动柱(111)的推动机构,第一滑动柱(109)和第二滑动柱(111)均固接有固定块(301),固定柱(104)设有中心对称的扭转机构,扭转机构用于转动第一滑动柱(109)或第二滑动柱(111),固定块(301)和相对应的扭转机构配合,第一驱动电机(102)和电动滑块(106)均与控制面板(101)电连接。

2.按照权利要求1所述的立式成型玻璃钢复合管脱模结构,其特征在于:转动套(103)的中部设置为弹性耐高温材质,周向等距分布的第一支撑板(110)和周向等距分布的第二支撑板(112)配合呈圆环套,且第一滑动柱(109)、第一支撑板(110)、第二滑动柱(111)和第二支撑板(112)的外侧面光滑并紧贴转动套(103)的内壁。

3.按照权利要求1所述的立式成型玻璃钢复合管脱模结构,其特征在于:第一滑动柱(109)的内壁和第二滑动柱(111)的内壁均设有密封环,第一滑动柱(109)和第二滑动柱(111)的相背侧均设有密封圈。

4.按照权利要求1所述的立式成型玻璃钢复合管脱模结构,其特征在于:第一支撑板(110)和第二支撑板(112)均设置为倾斜面,第一支撑板(110)的倾斜面与相对应第二支撑板(112)的倾斜面配合。

5.按照权利要求1所述的立式成型玻璃钢复合管脱模结构,其特征在于:推动机构包括对称分布的第一推杆(2),对称分布的第一推杆(2)固接于第一滑动板(107),支撑架(1)嵌有对称分布的第一固定壳(201),第一推杆(2)位于相对应的第一固定壳(201)内滑动,对称分布的第一固定壳(201)之间连通有连通管(2011),固定柱(104)嵌有导液管(202),导液管(202)与连通管(2011)连通并转动连接,固定柱(104)嵌有导管(203),导管(203)位于第一滑动柱(109)和第二滑动柱(111)之间,导管(203)与导液管(202)连通,固定柱(104)固接有对称分布的第二固定壳(204),对称分布的第二固定壳(204)均与导管(203)连通,第二固定壳(204)内滑动设置有第二推杆(205),第二滑动柱(111)设有对称分布的限位滑槽,第二推杆(205)位于第二滑动柱(111)上相对应的限位滑槽内滑动。

6.按照权利要求5所述的立式成型玻璃钢复合管脱模结构,其特征在于:第一固定壳(201)和第二固定壳(204)内充满液体,且第一固定壳(201)的体积与第二固定壳(204)的体积相同。

7.按照权利要求1所述的立式成型玻璃钢复合管脱模结构,其特征在于:扭转机构包括固定架(3),固定架(3)固接于固定柱(104),固定架(3)与相对应的固定块(301)滑动连接,固定块(301)设有凸柱,固定块(301)和相对应的固定架(3)之间安装有第一弹簧(302),转动套(103)固接有限位块(303),限位块(303)设置有倾斜面,限位块(303)的倾斜面与相对应固定块(301)的凸柱配合。

8.按照权利要求1所述的立式成型玻璃钢复合管脱模结构,其特征在于:还包括挤压脱模机构,挤压脱模机构设置于支撑架(1)上,支撑架(1)滑动设置有滑槽,挤压脱模机构包括对称分布的滑动块(4),对称分布的滑动块(4)均滑动设置于支撑架(1)的滑槽内,滑动块(4)设有滑槽和腔室,滑动块(4)的滑槽内滑动设置有第一滑动架(401),第一滑动架(401)固接有第二驱动电机(402),第二驱动电机(402)的输出轴固接有第一齿轮(403),支撑架(1)固接有对称分布的第一齿条(404),第一齿轮(403)和相对应的第一齿条(404)啮合,滑动块(4)的腔室内滑动设置有第二滑动架(405),第二滑动架(405)内转动设置有与相邻第二驱动电机(402)输出轴固接的转轴(406),滑动块(4)的腔室内滑动设置有楔形块(407),楔形块(407)和相对应的滑动块(4)之间安装有第二弹簧(408),且楔形块(407)与相对应的第二滑动架(405)配合,第二滑动架(405)固接有拉绳(409),拉绳(409)穿透相对应的滑动块(4)并与其滑动连接,支撑架(1)的滑槽内滑动设置有第二滑动板(410),且第二滑动板(410)套在转动套(103)的外侧,拉绳(409)位于滑动块(4)的一端与第二滑动板(410)固接,对称分布的转轴(406)均设有缓速组件。

9.按照权利要求8所述的立式成型玻璃钢复合管脱模结构,其特征在于:缓速组件包括第二齿轮(5),第二齿轮(5)固接于相对应的转轴(406),第二滑动架(405)转动设置有第三齿轮(501),第三齿轮(501)和相对应的第二齿轮(5)啮合,支撑架(1)固接有第二齿条(502),第二齿条(502)和相对应的第三齿轮(501)配合。

10.按照权利要求9所述的立式成型玻璃钢复合管脱模结构,其特征在于:第三齿轮(501)与相邻第二齿条(502)的传动比小于第一齿轮(403)与相邻第一齿条(404)的传动比。

技术总结

本发明涉及管道成型模具技术领域,尤其涉及一种立式成型玻璃钢复合管脱模结构,包括支撑架,支撑架转动设置有转动套和固定柱,支撑架滑动设置有电动滑块,电动滑块固接有第一滑动板,第一滑动板固接有滑动套,滑动套转动设置有第一滑动柱,第一滑动柱固接有周向等距分布的第一支撑板,固定柱滑动设置有第二滑动柱,第二滑动柱固接有周向等距分布的第二支撑板,第一滑动板设有推动机构,固定柱设有中心对称的扭转机构。本发明通过第一滑动柱移动使转动套形变,增大转动套与玻璃钢复合管之间的缝隙,便于将润滑剂注入两者之间,减小两者之间的摩擦力,提高脱模效率;通过扭转机构使转动套与玻璃钢复合管分离更加彻底。

技术研发人员:丛日峰,张志刚,宋建波,李晓文,丛枫

受保护的技术使用者:山东冠通管业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!