粉料预热煤气发生器及相应粉料卧式或立式燃烧锅炉的制作方法

1.本实用新型涉及一种粉料预热煤气发生器及相应粉料卧式或立式燃烧锅炉(包括粉料燃料卧式燃烧锅炉、粉料燃料立式燃烧锅炉)。

背景技术:

2.2018.03.23授权公告的、公告号为cn 104791775 b的中国发明专利公开了一种燃烧器底置的立式煤粉锅炉,2015.08.12授权公告的、公告号为cn204554755 u的中国实用新型公开了与之联用的余热锅炉。

3.cn 104791775 b公开的煤粉预热燃烧器包括依次连接的预热燃烧室、气固分离器和返料器,三者形成循环流化床式煤气发生装置。该立式煤粉锅炉具有燃烧充分,尾气处理负担小,高效、节能、环保的优点。

4.该煤粉预热燃烧器核心是流化床结构,其内贮有石英砂,作为流化床底料,点火后,炙热的石英砂在预热燃烧室内不断翻滚、流动,形成无数翻滚、流动的火种,进入预热燃烧室内的煤粉和一次风及送粉风中的氧气在这些火种引导下,快速发生反应,由于煤粉过剩,在氧气不足的条件下,煤粉与氧气生成一氧化碳,同时释放出热量,进一步加热石英砂,使石英砂保持高温翻滚。所生成的一氧化碳及未反应的煤粉及部分石英砂进入气固分离器,在石英砂经气固分离器分离后,通过下部固体出口进入返料器,进而通过返料器返回预热燃烧室,分离出的一氧化碳等气体(含少量煤粉)自气固分离器顶部气体出口,进入立式锅炉,在立式锅炉与二次风、三次风相遇,并充分燃烧。

5.这种煤粉预热燃烧器及相应的立式锅炉具有燃烧充分,高效、环保的优点。这种煤粉预热燃烧器及相应的立式锅炉在国内已有工业应用,但存在操作弹性空间小、运行中物料平衡不容易建立、物料平衡建立后较难维持易跑底料等问题,目前正在持续改进完善中。

技术实现要素:

6.本实用新型要解决的技术问题是如何克服现有煤粉预热燃烧器及相应的立式煤粉锅炉的操作弹性空间小、运行中物料平衡不容易建立、物料平衡建立后较难维持易跑底料等缺陷,提供一种操作弹性空间大、可长久维持物料平衡运行的粉料预热煤气发生器及相应粉料卧式或立式燃烧锅炉(包括粉料燃料卧式燃烧锅炉、粉料燃料立式燃烧锅炉),以提高锅炉运行的安全可靠性。

7.发明人经长时间实践和研究论证发现:现有煤粉预热燃烧器内部温度高达800℃以上,且流化床工作时,不但受到一次风和送粉风气流影响,还受到煤粉不完全燃烧产生的一氧化碳气流影响,气流小了,流化床内的底料无法有效流动形成物料循环;气流大了,被吹入气固分离器的底料过多,严重时还有部分底料被携带进入锅炉内,从而导致煤粉预热燃烧器流化床内的底料过少,一次风和送粉风阻力骤降,进料波动过大,煤粉预热燃烧器运行不稳。这是现有煤粉预热燃烧器及立式锅炉弹性空间小、运行中物料平衡不容易建立、物料平衡建立后较难维持易跑底料的主要原因。

8.基于上述认识,本实用新型粉料预热煤气发生器包括预热燃烧室、气固分离器和返料器,所述预热燃烧室中下部设有流化床结构,其内部贮有流化床底料,预热燃烧室底部呈倒锥形,其底端与一次风管相通,底部一侧与返料器下口相通,所述预热燃烧室设有粉状燃料进料管和流化床底料管,所述流化床底料管顶部设有加料斗,并设有加料阀,所述气固分离器为旋风分离器结构,该气固分离器设有进口、下部固体出口和顶部气体出口,所述气固分离器进口与预热燃烧室顶部相通,所述气固分离器下部固体出口与返料器上口相通,气固分离器的顶部气体出口连有出气管,返料器由一段曲折的管道构成,曲折管道包括一段倒u形料封管,其特征在于:所述预热燃烧室上部还设有顶部封板、膨大壳体和倒锥管形过渡段,所述膨大壳体呈圆筒形,所述顶部封板外缘焊接在所述膨大壳体上沿,预热燃烧室顶部设有一个出气口,并通过该出气口与气固分离器的进口相通,膨大壳体下沿焊接在倒锥管形过渡段大端外沿上,所述倒锥管形过渡段小端外沿焊接在预热燃烧室中下部的流化床侧壁上,该膨大壳体内腔横截面面积≥流化床内腔横截面面积的 1.3倍,且膨大壳体的高度≥0.5米,该顶部封板、膨大壳体和倒锥管形过渡段在流化床上方形成一气固预分离室。

9.如此结构设计,燃料粉和氧气在流化床内高温反应,生成煤气,进入气固预分离室前时,煤气发生反应已结束,形成煤气混合气(主要是一氧化碳、氮气),这部分煤气混合气夹杂着较多的底料和未燃烧的燃料粉,一同进入气固预分离室,根据流体学原理,横截面面积加大,煤气混合气流速大幅降低,同时煤气混合气的密度大幅缩小。煤气混合气夹带的底料及未燃尽的燃料粉受到煤气混合气的吹托力影响,气流速度也大幅降低,在其自身重力作用下,绝大部分落回到流化床内,而后再次被一次风、送粉风吹起,从而不断翻滚、流动。

10.这样一方面维持流化床内有效底料的保有量,流化床工作运行更稳定;另一方面进入气固分离器的底料减少,减轻了气固分离器的工作负担,从而更加有利于粉料预热煤气发生器的稳定运行。

11.作为优化,其还包括辅助气固分离器,该辅助气固分离器设置在所述出气管上,该辅助气固分离器包括膨大壳体,该膨大壳体内腔横截面面积≥出气管内腔横截面面积的1.3倍,且膨大壳体的高度≥0.5米。

12.如此设计,从气固分离器分离的煤气混合气(主要是一氧化碳、氮气) 经顶部气体出口后,先进入出气管,然后进入辅助气固分离器的膨大壳体,由于膨大壳体内腔横截面面积≥出气管横截面面积的1.3倍,根据流体学原理,煤气混合气流速降低,同时,气体密度也大幅缩小,煤气混合气夹带的底料及未燃尽的燃料粉受到煤气混合气的吹托力也大幅减小,这种吹托力不足以克服煤气混合气中夹带的底料及未燃尽的燃料粉的重力,底料及未燃尽的燃料粉在重力作用下,落回到气固分离器中,从而减少或避免因底料流失,导致的运行不稳的问题,同时燃料粉也可经气固分离器和返料器,重新回到预热燃烧室,与氧气反应,生成煤气。

13.作为优化,所述膨大壳体顶部侧壁设有一出气槽,顶部封板与出气槽围成所述出气口,所述辅助气固分离器还包括环形顶部封板和倒锥管形过渡段,所述膨大壳体呈圆筒形,所述环形顶部封板外缘焊接在所述膨大壳体上沿上,所述环形顶部封板内缘焊接在辅助气固分离器上方的出气管上,膨大壳体下沿焊接在倒锥管形过渡段大端外沿上,所述倒锥管形过渡段小端外沿焊接在辅助气固分离器下方的出气管上。如此设计,结构简单,焊接

方便,同时,从膨大壳体内分离出的底料在倒锥管形过渡段的引导下,更容易落回气固分离器。

14.本粉料预热煤气发生器具有较好的蓄热特性,常规煤粉锅炉不能燃用的无烟煤、选煤厂洗选煤泥干燥粉、挥发份较低的兰炭粉或气化炉灰渣或半焦末或其他有一定热值的粉状固体废弃物,均可在本粉料预热煤气发生器及其锅炉内稳定着火燃烧。

15.本实用新型通过引入气固预分离室和/或辅助气固分离器,极大地提高了粉料预热燃烧器的操作弹性和平稳性,从而提高这种燃料预热燃烧器与粉状燃料卧式燃烧锅炉或粉状燃料立式燃烧锅炉系统的整体安全可靠性。

16.本实用新型粉料预热煤气发生器与卧式粉状燃料锅炉或立式粉状燃料锅炉相耦合连接。粉料预热煤气发生器的底料量、粉状燃料给入量,与卧式粉状燃料锅炉或立式粉状燃料锅炉容量、燃用粉状燃料的特性相匹配。

17.本实用新型粉料卧式燃烧锅炉包括卧式锅炉本体,该卧式锅炉本体一端为进料端,进料端设有进料口,另一端设有尾部烟道,其特征在于:所述卧式锅炉本体进料端侧壁中心设有二次风箱,该二次风箱外部与二次风管相通,卧式锅炉本体内部设有多个与二次风箱相通的二次风喷嘴,所述进料口连有前述粉料预热煤气发生器。如此设计,通过气固预分离室和/或辅助气固分离器,提高了粉料预热燃烧器的操作弹性,使其卧式锅炉运行时更容易平衡,且平衡后更容易保持。

18.作为优化,所述卧式锅炉本体侧壁上设有多个燃烬风管,上述燃烬风管均匀分布在卧式锅炉本体上,所有燃烬风管均与燃烬风总管相通,燃烬风总管上设有专用的燃烬风机(或称为三次风机),或者燃烬风总管从二次风道总管或二次风箱上引出。如此设计,燃烧充分,尾气有害物质少,节能、环保。

19.本实用新型粉料立式燃烧锅炉,包括立式锅炉本体,该立式锅炉本体下端为进料端,进料端设有进料口,其特征在于:所述立式锅炉本体的进料口连有前述粉料预热煤气发生器。

20.本实用新型粉料预热煤气发生器及相应粉料卧式或立式燃烧锅炉的操作弹性空间大,容易运行平衡,平衡后容易保持,可燃用除常规煤粉锅炉燃用的烟煤以外,还可稳定燃用无烟煤、选煤厂洗选煤泥干燥粉、兰炭粉、气化炉灰渣、半焦末、或其他有一定热值的粉状固体废弃物,适合现有各种工业锅炉、电站锅炉及其他锅炉使用。

附图说明

21.下面结合附图对本实用新型粉料预热煤气发生器及相应粉料卧式或立式燃烧锅炉作进一步说明:

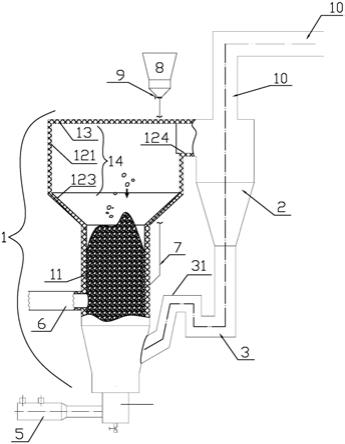

22.图1是本粉料预热煤气发生器实施方式一的示意图(图中箭头方向为石英砂下落方向);

23.图2是本粉料预热煤气发生器实施方式二的示意图(图中箭头方向为石英砂下落方向);

24.图3是本粉料卧式锅炉实施方式三、四的示意图;

25.图4是本粉料燃料立式锅炉实施方式的示意图。

26.图中:1为预热燃烧室、11为流化床、2为气固分离器、3为返料器、31 为倒u形料封

管、4为流化床底料、5为一次风管、6为燃料粉进料管、7为加料管、8为加料斗、9为加料阀、10为出气管、12为辅助气固分离器、121 为膨大壳体、122为环形顶部封板、123为倒锥管形过渡段、124为出气槽、 13为顶部封板、14为气固预分离室、15为卧式锅炉本体、16为尾部烟道、 17为二次风箱、18为二次风管、19为二次风喷嘴、20为燃烬风管、21为立式锅炉本体。

具体实施方式

27.实施方式一:如图1所示,本实用新型粉料预热煤气发生器包括预热燃烧室1、气固分离器2和返料器3,所述预热燃烧室1中下部设有流化床11 结构,其内部贮有流化床底料4,预热燃烧室1底部呈倒锥形,其底端与一次风管5相通,底部一侧与返料器3下口相通,所述预热燃烧室1设有粉状燃料进料管6和流化床底料管7,所述流化床底料管7顶部设有加料斗8,并设有加料阀9,所述气固分离器2为旋风分离器结构,该气固分离器2设有进口、下部固体出口和顶部气体出口,所述气固分离器2进口与预热燃烧室 1顶部相通,所述气固分离器2下部固体出口与返料器3上口相通,气固分离器2的顶部气体出口连有出气管10,返料器3由一段曲折的管道构成,曲折管道包括一段倒u形料封管31,其特征在于:所述预热燃烧室1上部还设有顶部封板13、膨大壳体121和倒锥管形过渡段123,所述膨大壳体121呈圆筒形,所述顶部封板13外缘焊接在所述膨大壳体121上沿,预热燃烧室1 顶部设有一个出气口,并通过该出气口与气固分离器2的进口相通,膨大壳体121下沿焊接在倒锥管形过渡段123大端外沿上,所述倒锥管形过渡段123 小端外沿焊接在预热燃烧室1中下部的流化床11侧壁上,该膨大壳体121内腔横截面面积≥流化床11内腔横截面面积的1.3倍,且膨大壳体121的高度≥0.5米,该顶部封板13、膨大壳体121和倒锥管形过渡段123在流化床11 上方形成一气固预分离室14。

28.实施方式二:如图2所示,其还包括辅助气固分离器12,该辅助气固分离器12设置在所述出气管10上,该辅助气固分离器12包括膨大壳体121,该膨大壳体121内腔横截面面积≥出气管10内腔横截面面积的1.3倍,且膨大壳体121的高度≥0.5米。

29.所述膨大壳体121顶部侧壁设有一出气槽124,顶部封板13与出气槽124 围成所述出气口,所述辅助气固分离器12还包括环形顶部封板122和倒锥管形过渡段123,所述膨大壳体121呈圆筒形,所述环形顶部封板122外缘焊接在所述膨大壳体121上沿上,所述环形顶部封板122内缘焊接在辅助气固分离器12上方的出气管10上,膨大壳体121下沿焊接在倒锥管形过渡段123 大端外沿上,所述倒锥管形过渡段123小端外沿焊接在辅助气固分离器12下方的出气管10上。其余结构如实施方式一所示,略。

30.实施方式三:如图3所示,本实用新型粉料卧式燃烧锅炉包括卧式锅炉本体15,该卧式锅炉本体15一端为进料端,进料端设有进料口,另一端设有尾部烟道16,其特征在于:所述卧式锅炉本体15的进料端侧壁中心设有二次风箱17,该二次风箱17外部与二次风管18相通,卧式锅炉本体15内部设有多个与二次风箱17相通的二次风喷嘴19,所述进料口连有实施方式一或二所述的粉料预热煤气发生器,略。

31.实施方式四:如图3所示,所述卧式锅炉本体15侧壁上设有多个燃烬风管20,上述燃烬风管20均匀分布在卧式锅炉本体15上,所有燃烬风管20 均与燃烬风总管(图中未示出)相通,燃烬风总管上设有专用的燃烬风机(或称为三次风机)(图中未示出)或者燃烬风总管从二次风总管或二次风箱上引出,其余结构如实施方式三所示,略。

32.实施方式五:本实用新型粉料立式燃烧锅炉,包括立式锅炉本体21,该立式锅炉本体21下端为进料端,进料端设有进料口,其特征在于:所述立式锅炉本体21的进料口连有实施方式一或二所述粉料预热煤气发生器,见图4。当然,立式燃烧锅炉本体21的燃料入口也可从炉膛两侧引入,图略。

33.本实用新型包括但不限于上述实施方式,任何符合本实用新型权利要求书描述的设备,均属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1